Rozważania na temat pierwszej frezarki. Pole robocze ~A3.

-

Marooned

Autor tematu - Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 12

- Posty: 36

- Rejestracja: 24 maja 2010, 00:20

- Lokalizacja: Poznań

- Kontakt:

Ciekawym wyniku.

W sumie skoro kilka osób zamawiało z Chin te śrubki i jedni są zadowoleni a inni niezbyt, to może warto by sporządzić listę sprzedawców, których lepiej unikać i takich, którzy (póki co) nie zawiedli?

W sumie skoro kilka osób zamawiało z Chin te śrubki i jedni są zadowoleni a inni niezbyt, to może warto by sporządzić listę sprzedawców, których lepiej unikać i takich, którzy (póki co) nie zawiedli?

Programista, zakurzony elektronik, młody pilot koptera i Bixlera, napalony na frezarkę CNC

-

Saiti

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 4

- Posty: 58

- Rejestracja: 11 gru 2012, 13:56

- Lokalizacja: Warszawa

Kitajco-amerykaniec (nie wiem kto to, wysyła z chin, ale biznesmeni pracują na odległość  ) stwierdza, żeby szukać anti-backlash śrub. Czyli bezluzowych. Tutaj nakrętka decyduje o luzie wedle mojej opinii. Nie wiem, przyjdzie to pofotografuję i zobaczymy co wyjdzie

) stwierdza, żeby szukać anti-backlash śrub. Czyli bezluzowych. Tutaj nakrętka decyduje o luzie wedle mojej opinii. Nie wiem, przyjdzie to pofotografuję i zobaczymy co wyjdzie  Cenowo zdecydowanie najkorzystniej. Szkoda, że z oprawkami nie sprzedają, Niemcy jedne

Cenowo zdecydowanie najkorzystniej. Szkoda, że z oprawkami nie sprzedają, Niemcy jedne

-

Marooned

Autor tematu - Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 12

- Posty: 36

- Rejestracja: 24 maja 2010, 00:20

- Lokalizacja: Poznań

- Kontakt:

and.. back to the game

Sporo wody upłynęło w Warcie od czasu powstania wątku, ale remont generalny i pojawienie się potomka skutecznie zatrzymuje wszelkie plany

Próbuję wrócić do tematu i chciałbym zasięgnąć opinii (pytania wytłuściłem).

Luźne wstępne założenia z pierwszego postu pozostają aktualne. Jeszcze nie porównywałem polskich cen, ale wstępny plan zakłada ebajowe zakupy w Chinach:

* wałki podparte z łożyskami

** 2 komplety 500mm - SBR16

** 1 komplet 300mm - SBR16

* śruby kulowe z blokami łożyskującymi

** 2 komplety 500mm - 1605

** 1 komplet 300mm - 1605

* silników jeszcze nie namierzałem, zapewne okolice 3x 1,9Nm

Rama natomiast będzie budżetowa, chcę wykorzystać parapety, których mam sporo (płyta wiórowa 28mm). Celem było unikanie rozkroju wzdłużnego (czyli szerokość 30cm gdzie się da). Ktoś może się za głowę złapać po co śruba toczna do ramy z wiórówki? Z jednej strony dobre pytanie, ale po prostu fundusze nie pozwalają na szaleństwa (projekt długoterminowy, będę dłubał bardzo powoli - mała terrorystka skutecznie pochłania czas i fundusze), więc rama z odpadów. A śruby i wałki widzę tak:

* jak się wszystko fajnie uda, to do lepszej maszyny będą jak znalazł

* jak się nie powiedzie, to wydaje mi się, że sensowniej sprzedać

No to tyle w kwestii przypomnienia. Czas na skeczapowy projekt.

Ponieważ założyłem wspomniane wałki/śruby 500/300 to pole robocze wyszło około 350x350x150

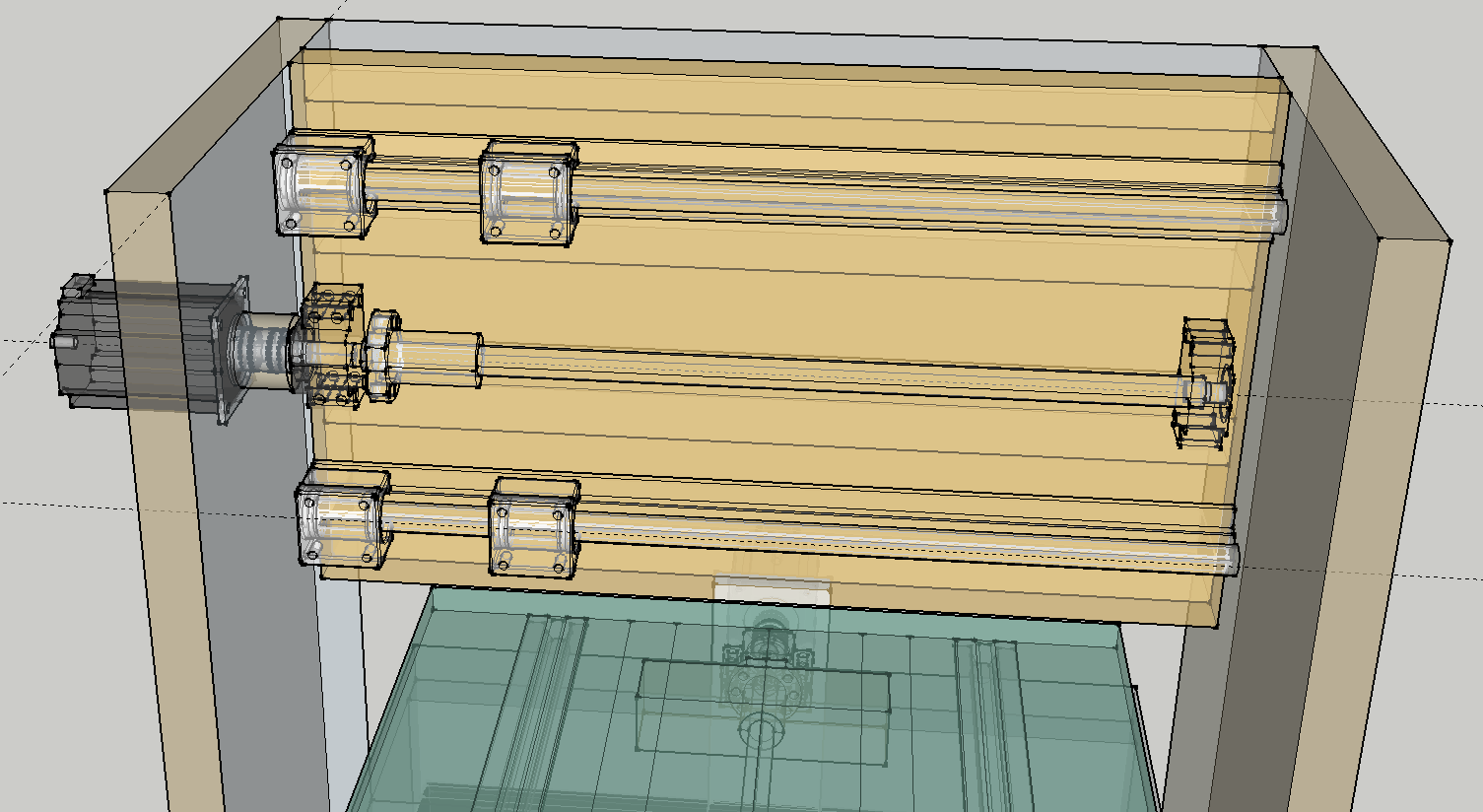

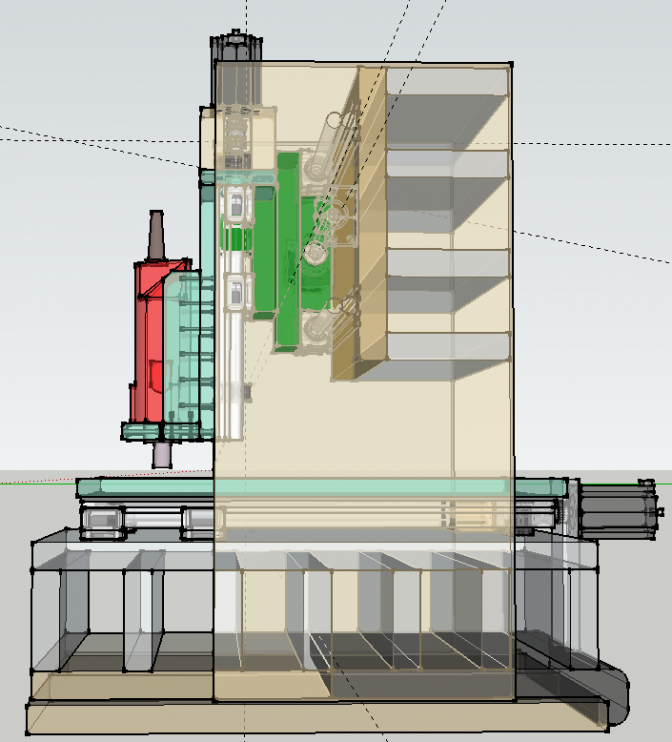

Widok ogólny:

* kolor piaskowy - płyta wiórowa 28mm

* kolor turkusowy - tu planowałem dać zwykłą meblówkę 18mm ale na ile to dobry pomysł, to nie wiem

* kolor zielony - zetka

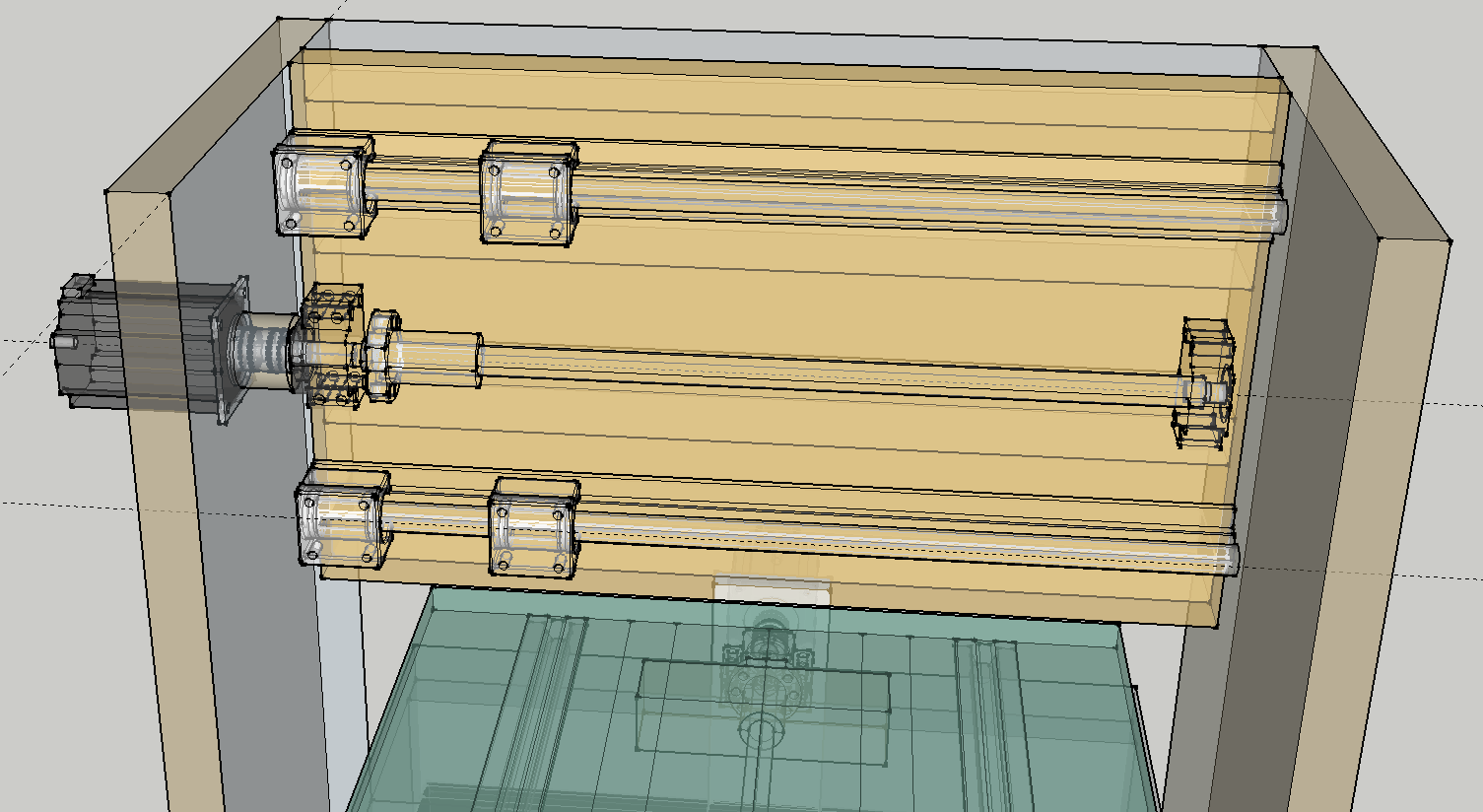

Widok ogólny - x-ray:

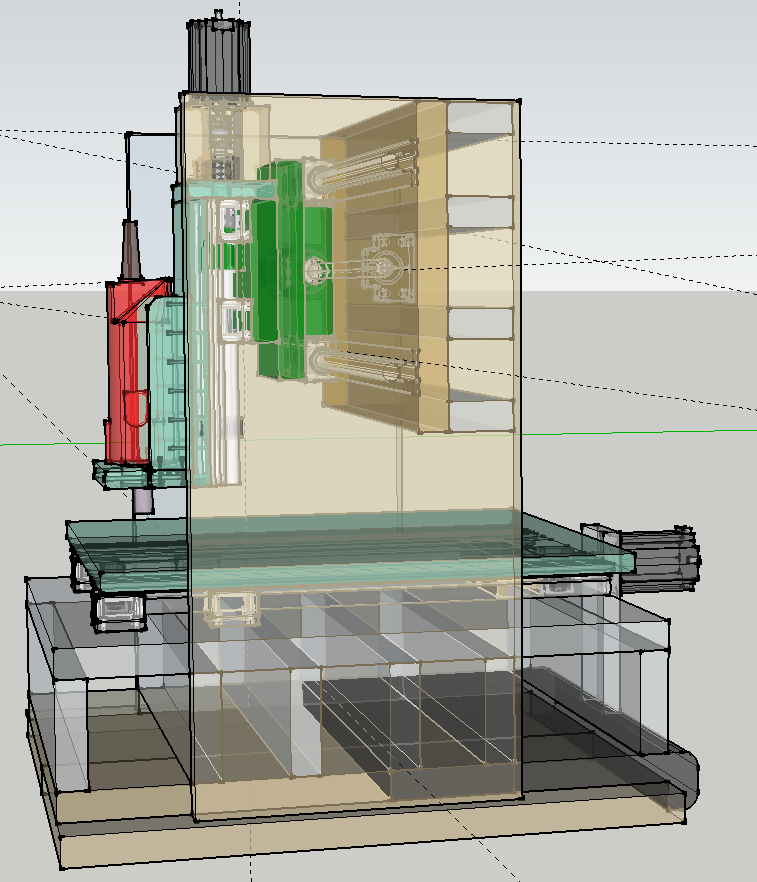

Wzmocnienia na belce X:

Zetka - krzyżak.

Rozstaw na X dałem większy z 2 powodów:

* brak problemu z przykręceniem łożysk po obu stronach

* na belkę X wykorzystałem całą szerokość płyty (30cm) co pozwoliło na rozsunięcie wałków i zwiększenie sztywności (pytanie 1: rozsunąć je jeszcze bardziej, do krawędzi?)

* pytanie 2: zostawić jak jest, złączone 2 płyty (2x28mm) czy jedna by wystarczyła?

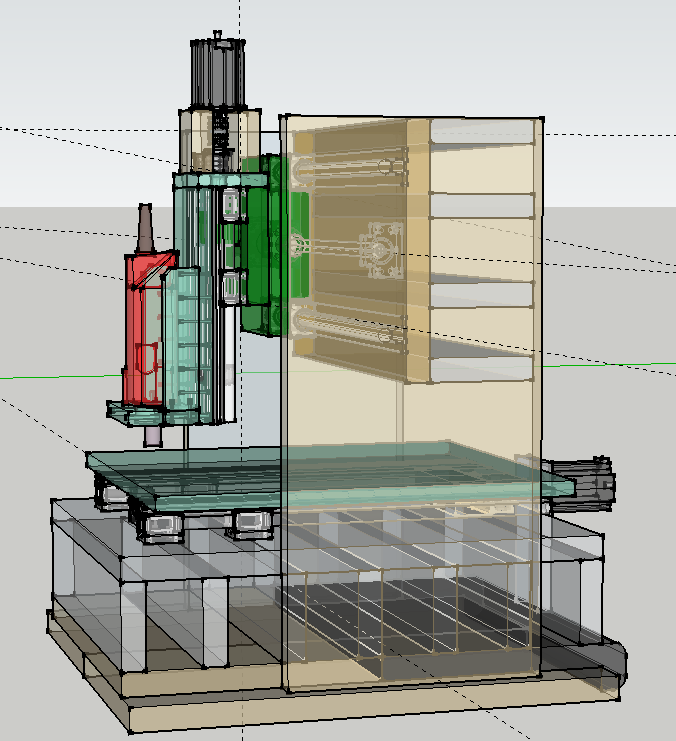

Stół "odwrócony" - wałki na stole, łożyska na ramie (podpatrzone głównie u oprawcyfotografii). Niestety(?), musiałem dodać podniesienie na łożyska by silnik osi Y się zmieścił. Widać też oś Z w najniższym położeniu.

Ogólne zwymiarowanie.

Rozstaw wałków na osiach:

X: 190 (zgodnie z pytaniem powyżej, jest jeszcze miejsce na większe rozsunięcie)

Y: 287,5 (wzorowałem się na 2/3 zgodnie z postem ursus_arctos)

Z: 131,2 (tak wyszło przy zetce o szerokości 150)

Rozstaw łożysk:

X, Y, Z: 105 (pytanie 3: jest ok czy do poprawy? szczególnie w kwestii stołu)

Do zrobienia mam jeszcze (to zarazem główne pytania do Was):

* [pytanie 4] lepsze przymocowanie bramy do podstawy - przy obecnym stadium może się bujać na boki - jeszcze nie wiem co tu wykombinować - czy dodać kolejną płytę po bokach czy przyciąć podstawę i przedłużyć ścianki...

* [pytanie 5] połączenie silników ze śrubami - tu też spora zagwozdka, szczególnie dla osi X, gdyż śruba (model sketchup ściągnięty z sieci) nie wystaje przez ścianę boczną - nie za bardzo wiem jak to rozwiązać

No.. coś ruszyło, więc może tym razem się uda

PS, z racji zmiany koncepcji prosiłbym o przeniesienie do "konstrukcji drewnianych".

[edited]

Oj, chyba temat został mocno ominięty. Nic to, projekt dalej w toku. Powoli, ale w toku.

Próbuję wrócić do tematu i chciałbym zasięgnąć opinii (pytania wytłuściłem).

Luźne wstępne założenia z pierwszego postu pozostają aktualne. Jeszcze nie porównywałem polskich cen, ale wstępny plan zakłada ebajowe zakupy w Chinach:

* wałki podparte z łożyskami

** 2 komplety 500mm - SBR16

** 1 komplet 300mm - SBR16

* śruby kulowe z blokami łożyskującymi

** 2 komplety 500mm - 1605

** 1 komplet 300mm - 1605

* silników jeszcze nie namierzałem, zapewne okolice 3x 1,9Nm

Rama natomiast będzie budżetowa, chcę wykorzystać parapety, których mam sporo (płyta wiórowa 28mm). Celem było unikanie rozkroju wzdłużnego (czyli szerokość 30cm gdzie się da). Ktoś może się za głowę złapać po co śruba toczna do ramy z wiórówki? Z jednej strony dobre pytanie, ale po prostu fundusze nie pozwalają na szaleństwa (projekt długoterminowy, będę dłubał bardzo powoli - mała terrorystka skutecznie pochłania czas i fundusze), więc rama z odpadów. A śruby i wałki widzę tak:

* jak się wszystko fajnie uda, to do lepszej maszyny będą jak znalazł

* jak się nie powiedzie, to wydaje mi się, że sensowniej sprzedać

No to tyle w kwestii przypomnienia. Czas na skeczapowy projekt.

Ponieważ założyłem wspomniane wałki/śruby 500/300 to pole robocze wyszło około 350x350x150

Widok ogólny:

* kolor piaskowy - płyta wiórowa 28mm

* kolor turkusowy - tu planowałem dać zwykłą meblówkę 18mm ale na ile to dobry pomysł, to nie wiem

* kolor zielony - zetka

Widok ogólny - x-ray:

Wzmocnienia na belce X:

Zetka - krzyżak.

Rozstaw na X dałem większy z 2 powodów:

* brak problemu z przykręceniem łożysk po obu stronach

* na belkę X wykorzystałem całą szerokość płyty (30cm) co pozwoliło na rozsunięcie wałków i zwiększenie sztywności (pytanie 1: rozsunąć je jeszcze bardziej, do krawędzi?)

* pytanie 2: zostawić jak jest, złączone 2 płyty (2x28mm) czy jedna by wystarczyła?

Stół "odwrócony" - wałki na stole, łożyska na ramie (podpatrzone głównie u oprawcyfotografii). Niestety(?), musiałem dodać podniesienie na łożyska by silnik osi Y się zmieścił. Widać też oś Z w najniższym położeniu.

Ogólne zwymiarowanie.

Rozstaw wałków na osiach:

X: 190 (zgodnie z pytaniem powyżej, jest jeszcze miejsce na większe rozsunięcie)

Y: 287,5 (wzorowałem się na 2/3 zgodnie z postem ursus_arctos)

Z: 131,2 (tak wyszło przy zetce o szerokości 150)

Rozstaw łożysk:

X, Y, Z: 105 (pytanie 3: jest ok czy do poprawy? szczególnie w kwestii stołu)

Do zrobienia mam jeszcze (to zarazem główne pytania do Was):

* [pytanie 4] lepsze przymocowanie bramy do podstawy - przy obecnym stadium może się bujać na boki - jeszcze nie wiem co tu wykombinować - czy dodać kolejną płytę po bokach czy przyciąć podstawę i przedłużyć ścianki...

* [pytanie 5] połączenie silników ze śrubami - tu też spora zagwozdka, szczególnie dla osi X, gdyż śruba (model sketchup ściągnięty z sieci) nie wystaje przez ścianę boczną - nie za bardzo wiem jak to rozwiązać

No.. coś ruszyło, więc może tym razem się uda

PS, z racji zmiany koncepcji prosiłbym o przeniesienie do "konstrukcji drewnianych".

[edited]

Oj, chyba temat został mocno ominięty. Nic to, projekt dalej w toku. Powoli, ale w toku.

Programista, zakurzony elektronik, młody pilot koptera i Bixlera, napalony na frezarkę CNC

-

Marooned

Autor tematu - Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 12

- Posty: 36

- Rejestracja: 24 maja 2010, 00:20

- Lokalizacja: Poznań

- Kontakt:

Roczek za mną, wracam jak zły szeląg.

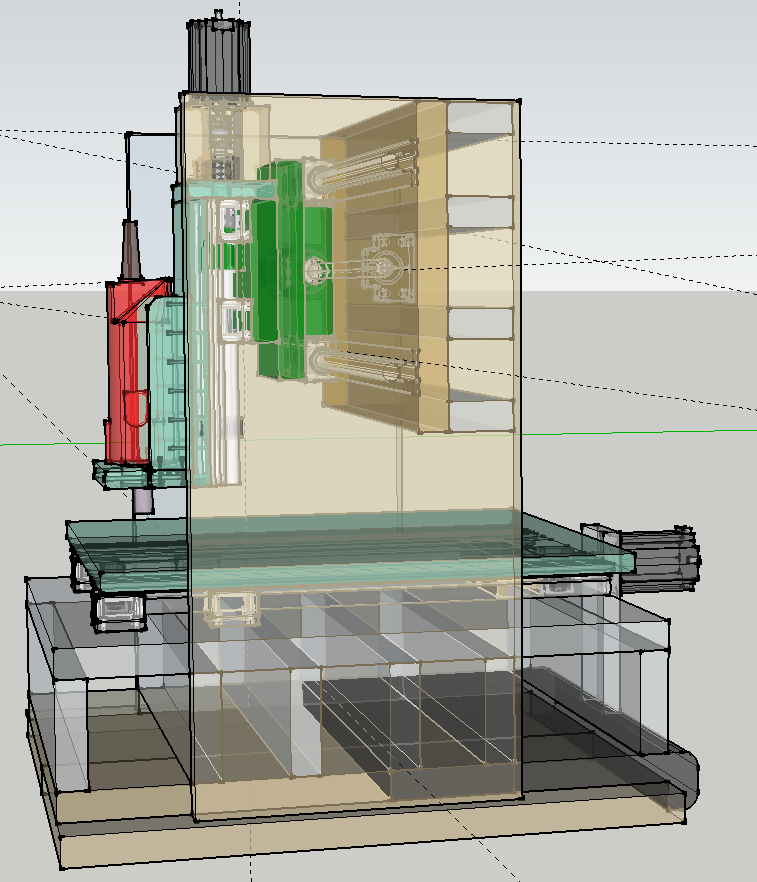

Przekopałem gazylion projektów, ale nie znalazłem drewniaka z kulową by podpatrzyć jak zrobić oś X by bezproblemowo zamontować sprzęgło. Tak to wygląda obecnie:

co oczywiście skutkuje niemożnością zamocowania jednego końca sprzęgła. Wysunięcie śruby L500 ograniczyłoby obszar roboczy na drugim końcu (obecnie nakrętka ma parę mm do łożyska).

Będę wdzięczny za podpowiedź w temacie. To pytanie padło w poprzednim poście, ale pozostało bez echa. Po miesiącach walki (sporo innych rzeczy zmieniłem) został ten jeden szkopuł.

PS, konstrukcja jest oczywiście drewniana, więc można by wątek przenieść do działu obok. Ot, zmiana koncepcji w trakcie projektowania.

Przekopałem gazylion projektów, ale nie znalazłem drewniaka z kulową by podpatrzyć jak zrobić oś X by bezproblemowo zamontować sprzęgło. Tak to wygląda obecnie:

co oczywiście skutkuje niemożnością zamocowania jednego końca sprzęgła. Wysunięcie śruby L500 ograniczyłoby obszar roboczy na drugim końcu (obecnie nakrętka ma parę mm do łożyska).

Będę wdzięczny za podpowiedź w temacie. To pytanie padło w poprzednim poście, ale pozostało bez echa. Po miesiącach walki (sporo innych rzeczy zmieniłem) został ten jeden szkopuł.

PS, konstrukcja jest oczywiście drewniana, więc można by wątek przenieść do działu obok. Ot, zmiana koncepcji w trakcie projektowania.

Programista, zakurzony elektronik, młody pilot koptera i Bixlera, napalony na frezarkę CNC

-

beatliner

- Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 2

- Posty: 39

- Rejestracja: 09 wrz 2014, 10:37

- Lokalizacja: Kraków

Jeśli zastosujesz sprzęgło kłowe to problem znika bo jeden koniec razem z łącznikiem mocujesz do śruby, drugi do silnika i potem łączysz na wcisk.

Druga opcja to podfrezowanie w boku kwadratowego otworu pod silnik na głębokość np. 8mm i oddalenie boków od siebie o te 8mm. Silnik wejdzie w bok, a Ty zyskasz przestrzeń do włożenia imbusa.

Druga opcja to podfrezowanie w boku kwadratowego otworu pod silnik na głębokość np. 8mm i oddalenie boków od siebie o te 8mm. Silnik wejdzie w bok, a Ty zyskasz przestrzeń do włożenia imbusa.

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 2

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

Rada odnośnie konstrukcji ramy:

Skoro i tak boki wychodzą do tyłu poza płytę osi X (są tam bardzo zmyslne żebra), to po co wystają aż tyle do przodu? Lepiej zminimalizować wysunięcie boków na przód (gdzie i tak niewiele wnoszą) i przesunąć je do tyłu, dzięki czemu wrzeciono nie będzie już między nimi i będzie można obrabiać szerokie elementy.

Skoro i tak boki wychodzą do tyłu poza płytę osi X (są tam bardzo zmyslne żebra), to po co wystają aż tyle do przodu? Lepiej zminimalizować wysunięcie boków na przód (gdzie i tak niewiele wnoszą) i przesunąć je do tyłu, dzięki czemu wrzeciono nie będzie już między nimi i będzie można obrabiać szerokie elementy.

-

Marooned

Autor tematu - Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 12

- Posty: 36

- Rejestracja: 24 maja 2010, 00:20

- Lokalizacja: Poznań

- Kontakt:

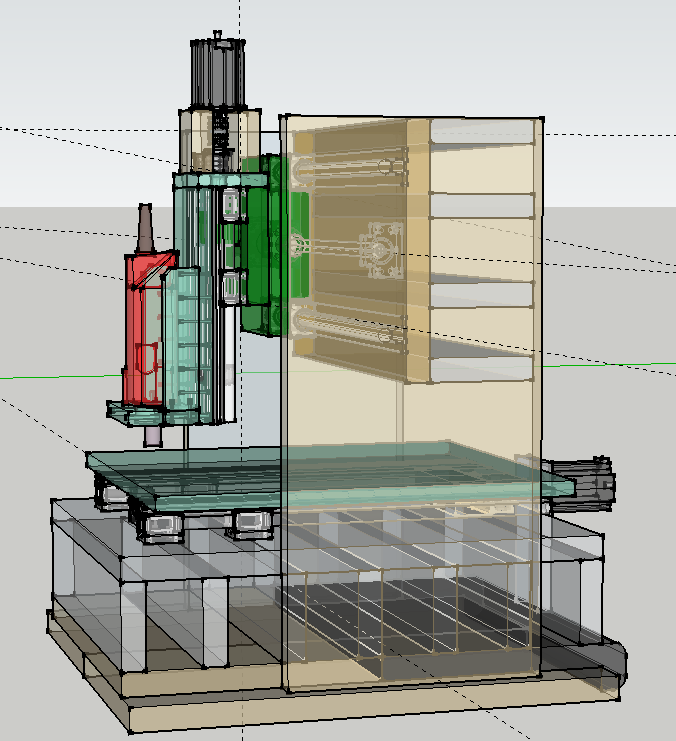

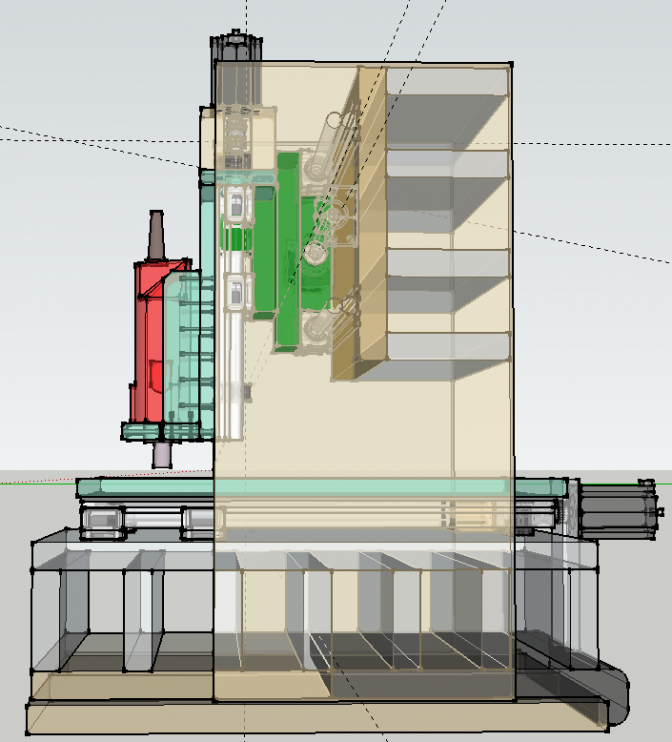

ursus_arctos, sugestia o możliwości obrabiania szerszych elementów brzmi słusznie, jednak wtedy będę musiał przeprojektować podstawę i jej ożebrowanie, które w całości prezentuje się w ten sposób:

Spróbuję boki i dolne żebra przesunąć nieco w tył. W ostateczności można boki nieco wyciąć, ale nie wiem czy to nie wpłynie na ogólną sztywność.

Dzięki za sugestię.

[edited]

Tak wygląda po przesunięciu, dopasowaniu dolnych żeber i dodaniu jednego w powstałej luce (akurat pod łożyskami Y). Od środka wrzeciona do bramy jest teraz ok. 72mm. Gdyby zaszła ekstremalna potrzeba obróbki szerokich elementów głębiej, to można pokusić się o docięcie boków w kształt L zyskując kolejne 132mm.

Spróbuję boki i dolne żebra przesunąć nieco w tył. W ostateczności można boki nieco wyciąć, ale nie wiem czy to nie wpłynie na ogólną sztywność.

Dzięki za sugestię.

[edited]

Tak wygląda po przesunięciu, dopasowaniu dolnych żeber i dodaniu jednego w powstałej luce (akurat pod łożyskami Y). Od środka wrzeciona do bramy jest teraz ok. 72mm. Gdyby zaszła ekstremalna potrzeba obróbki szerokich elementów głębiej, to można pokusić się o docięcie boków w kształt L zyskując kolejne 132mm.

Programista, zakurzony elektronik, młody pilot koptera i Bixlera, napalony na frezarkę CNC