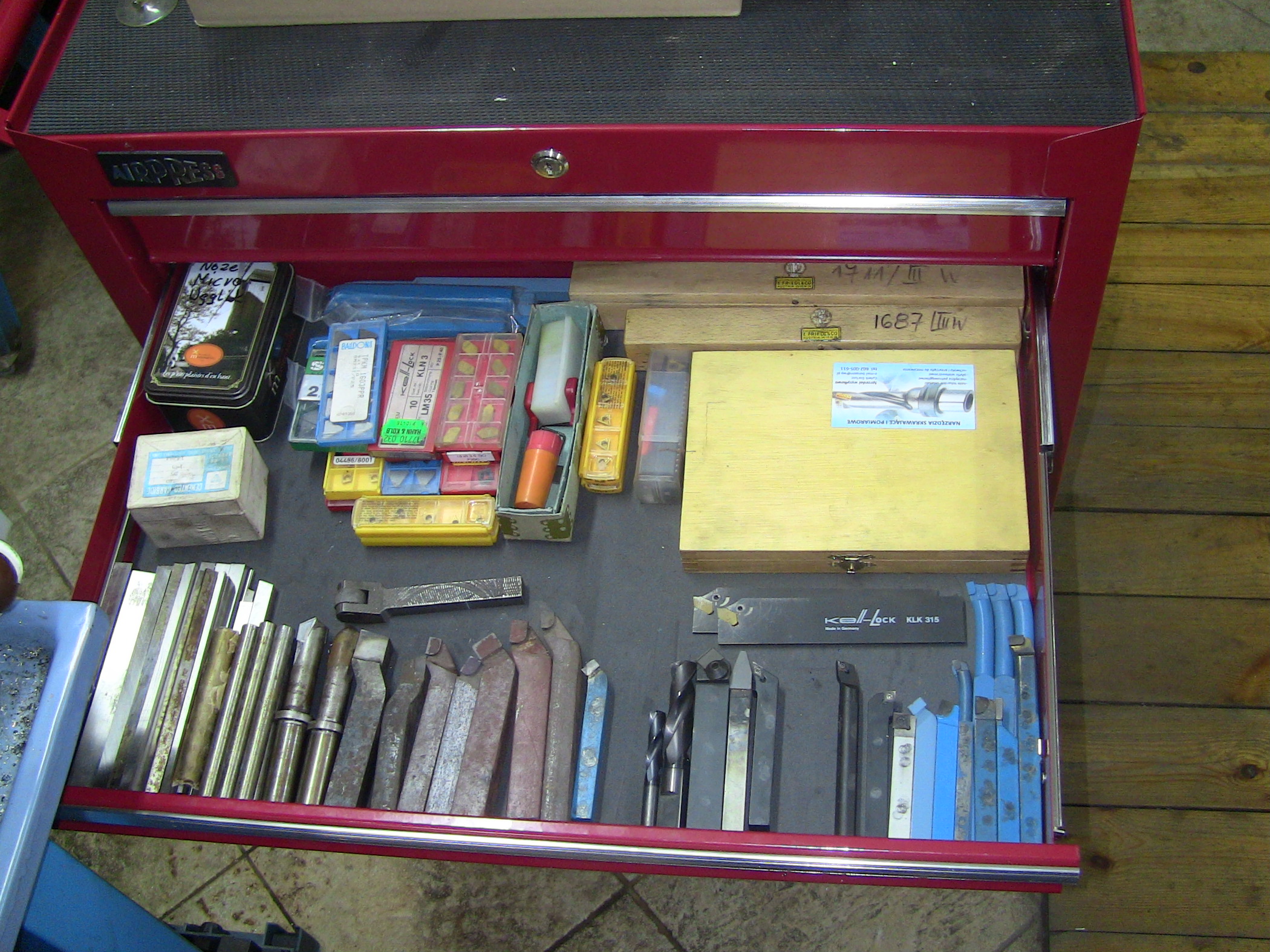

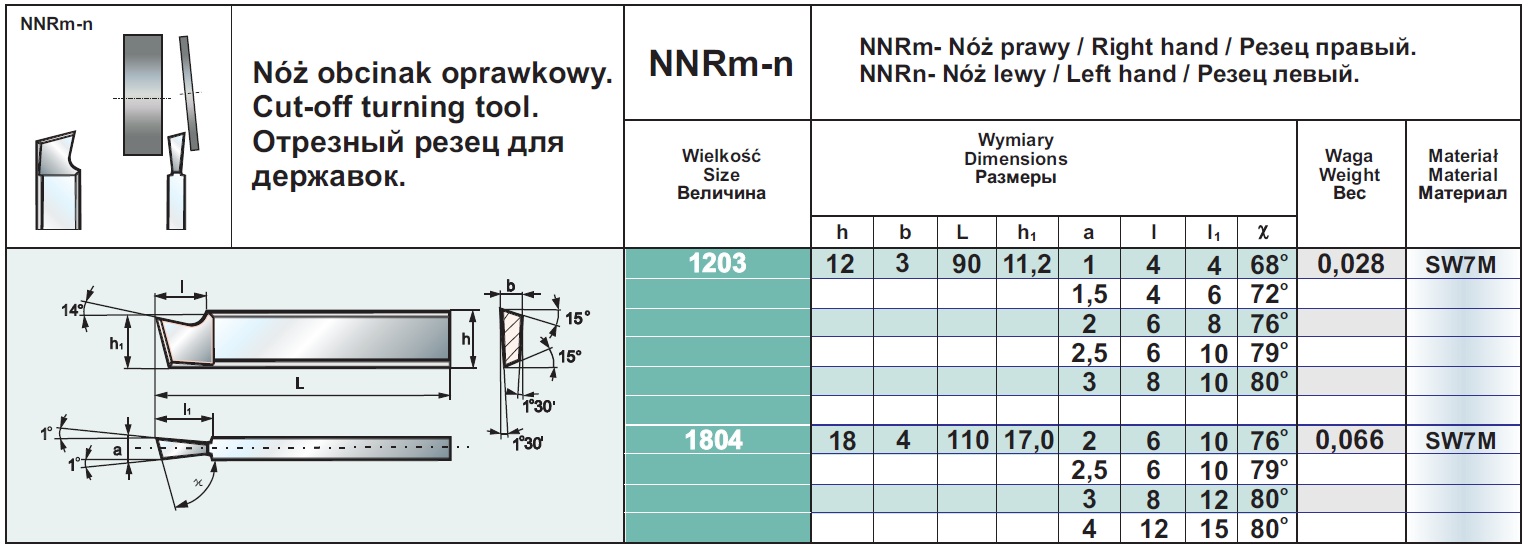

To na pewno, jeśli go nie korygowałeś. Płytka nieoszlifowana ma przekrój prostokątny, a powinna mieć trapezoidalny, zwężający się ku dołowi (razem z trzonkiem) by nie tarła bokami o materiał. Od góry mamy kanał spływu wióra dający nam dodatni kąt powierzchni natarcia~14-15°, a patrząc z góry widzimy, że nóż zwęża się w kierunku trzonka by podobnie jak w przekroju pionowym nie trzeć o materiał. Wystarczy, że skosy mają po ok. 1-3°(z doświadczenia).powis pisze:Być może również był tępy.

To samo dotyczy noży z HSS, czy SW, podobnie jak na rysunku tej listwy tnącej (nie musimy stosować tych kątów 15° od góry i dołu noża, widocznych w przekroju pionowym przy szerokości "b")

Do szlifowania węglików spiekanych polecam ściernice z ziarnem z węglika krzemu czarnego 98C, lub ciemnozielonego 99C (ściernica grafitowoczarna lub ciemnozielono- grafitowa),

http://www.fram.net.pl/fachowiec.php

http://www.inter-diament.com.pl/ceramik ... nik_c.html

gdyż ściernice czerwone czy inne z elektrokorundu z uwagi na szybkość tępienia się ziaren na twardej widii i mniejszej wykruszalności ich spoiwa bardzo rozgrzewają węglik, co może powodować mikropęknięcia i potem wykruszenia. Węglików nie chłodzimy przy ostrzeniu, a HSS zawsze.

Do wygładzania i dopieszczania najlepsza byłaby diamentowa, ale niekoniecznie...

http://nadi.1gb.pl/informacje_techniczne.html

Jeszcze jedna rzecz o przecinaniu.

Zapewne przy próbie ciecia przez kolegę nieoszlifowanym nożem powstawały bardzo duże drgania, i zamiast wióra - "igiełki"?

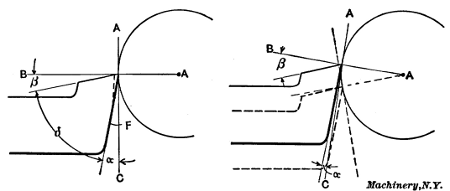

Jest to kwestia przyłożonych do materiału różnych sił.

Rys. Schemat rozkładu ( http://www.tribologia.org/ptt/p50lat.htm )

a) sił,

b) naprężeń,

c) temperatury na ostrzu w czasie toczenia stali

http://hughjack.com/V2/notes/engineeronadisk-403.html

Zagadnienie jest bardzo szerokie i ma wiele zmiennych aspektów rzutujących na rezultat, więc pokrótce..

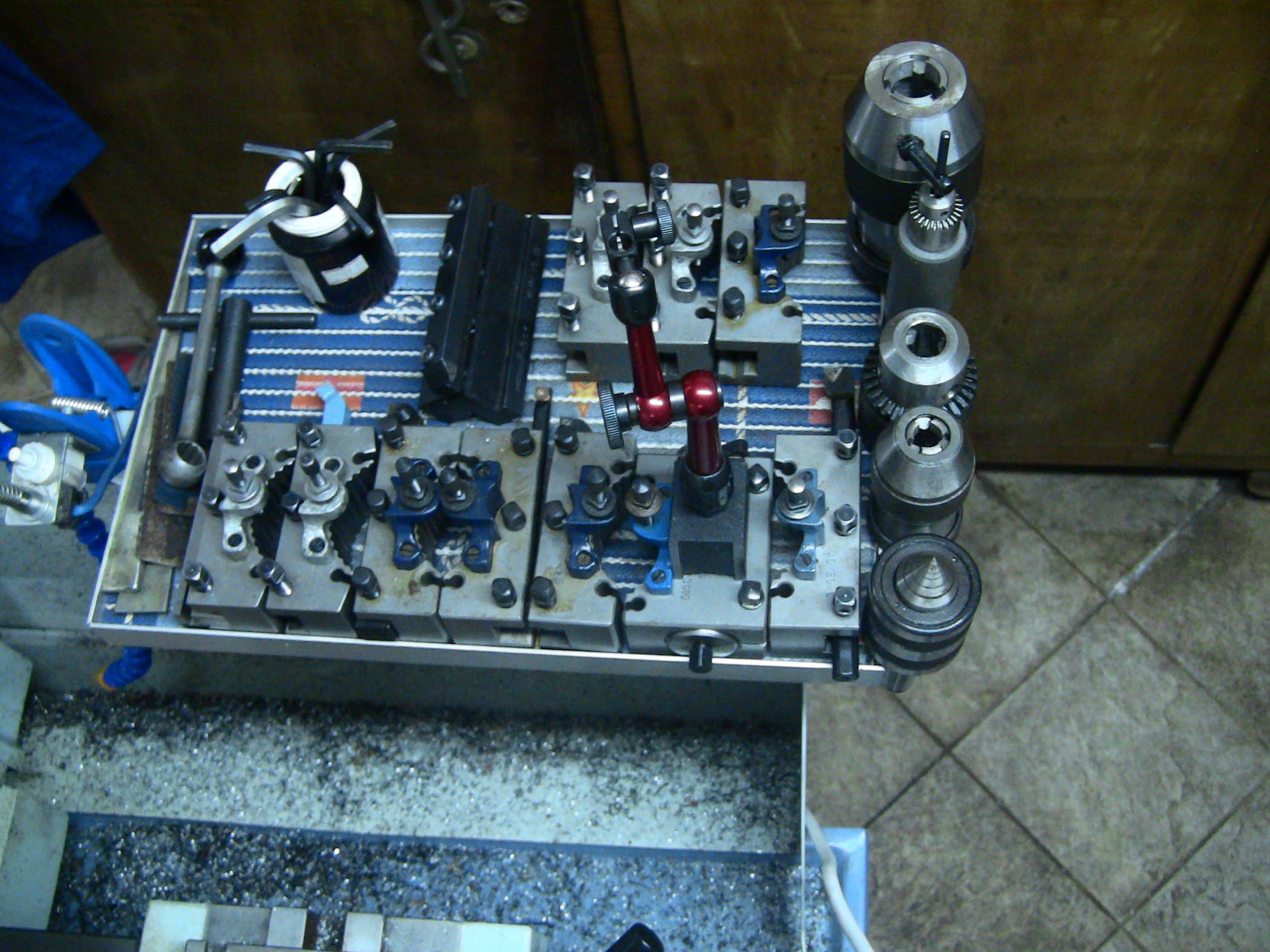

W dostatecznie sztywnej i ciężkiej maszynie i takim nożem by bez problemu przeciął. Masa (tak często niedoceniana przez młodych kolegów) robi swoje (dlatego czasem wystarczy na nasz mały suport czy imak, wrzeciennik, położyć duży ciężar, by zjawisko się mocno zredukowało, bądź nawet ustąpiło..

Nasze tokareczki są nieporównanie lżejsze i bardziej wiotkie (sztywność samej tokarki, narzędzia, luzy na wrzecionie, uchwycie, suporcie, itd.), gdzie nie możemy przyłożyć dostatecznie dużych sił na pokonanie tak dużych oporów skrawania surowym, szerokim nożem, a wiec musimy je, ile się da, minimalizować.

Najłatwiej to osiągnąć poprzez uzyskanie odpowiedniej geometrii narzędzia, oraz zminimalizowania (na ile jest to możliwe z praktycznego punktu widzenia) długości głównej krawędzi skrawającej. Dlatego przecinak do takich maszynek jak nasze powinien mieć szerokość najlepiej 2-3mm, gdyż taka najmniej będzie przyczyniać się do powstawania drgań podczas cięcia.

Generalnie im drobniejszy detal, o mniejszej średnicy - tym węższy nóż. Nie mówię tu o specjalnych zastosowaniach.

Z drugiej strony węższy nóż to mniejsza jego wytrzymałość mechaniczna, więc przecinania grubego wałka może nie wytrzymać. Dlatego potrzeba zachować pewien kompromis.

Oczywiście wykasowanie wszystkich zbędnych luzów i wysokość noża do osi również ma tu duże znaczenie.

Ale

Dlatego trzeba nóż wprowadzać w materiał zdecydowanie i równomiernie, by taki umowny "punkt nierównowagi" miedzy oporami a siłami przeskoczyć, ale bez nadmiernej przesady. Co zapewne doświadczeni w materii koledzy potwierdzą, że zwiększenie posuwu często eliminuje to powstające, niekorzystne zjawisko..

Czyli nie bójmy się połamania noża, bo z pewnością (wg prawa Murphy'ego) kiedyś to i tak nastąpi. (nieraz)

Ja na początek polecałbym adeptom tokarstwa, dla zminimalizowania strat i rozczarowań, poćwiczyć przecinanie najpierw na metalach kolorowych (alu, mosiądz..), by oswoić się z zagadnieniem, "wyczuć" maszynę, narzędzie, zdobyć pierwsze doświadczenia. Potem na rurkach, tulejach stalowych (krótkich) i na koniec pełnej stali..

To by było na tyle, jak mawiał profesor Stanisławski..

P.S.

"Czego się Jaś nie nauczy, tego Jan nie będzie umiał", kanałek to akurat jeden z ważnych elementów noża, i nie ma co go odpuszczać "na później" (zwłaszcza w produkcji to byłoby nie do pomyślenia). A jak ktoś po 3 tygodniach nie "załapie" jak odpowiednio zaszlifować, to i po 3 latach niekoniecznie będzie umiał...Na początek nauki ostrzenia odpuść sobie kanałki bo to w brew pozorom dość trudne , Dla doświadczonych tokarzy wydaje się banalne bo zapomnieli ile wcześniej stracili czasu na naukę przy ciągłej pracy 8 h na dzień i to niektórzy z nich do tej pory porządnie nie naostrzą noża ( ale to już kwestia ambicji i charakteru)