Frezarka z ruchomą bramą 850x550x150 - budowa

-

habit_m_

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 7

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

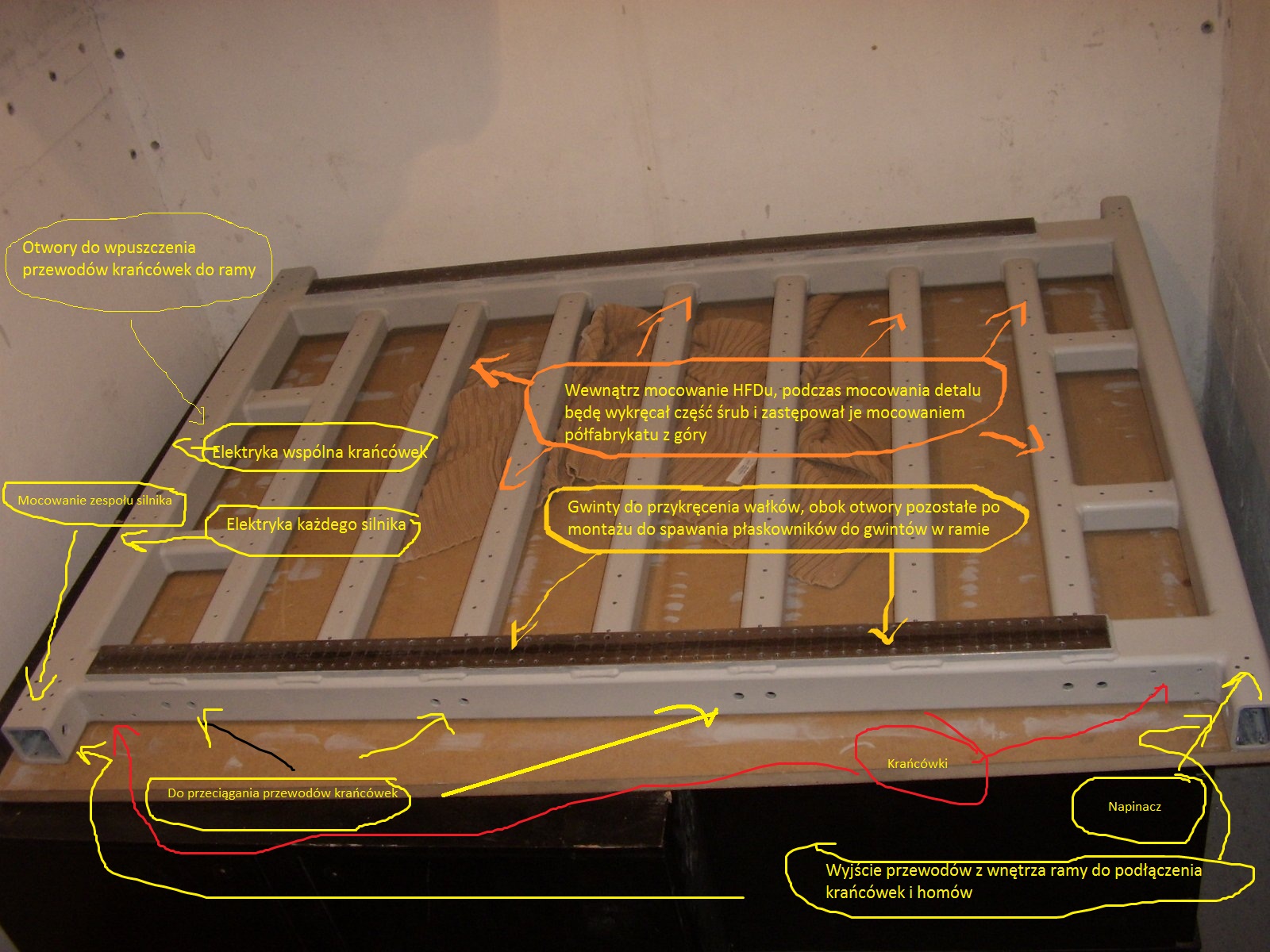

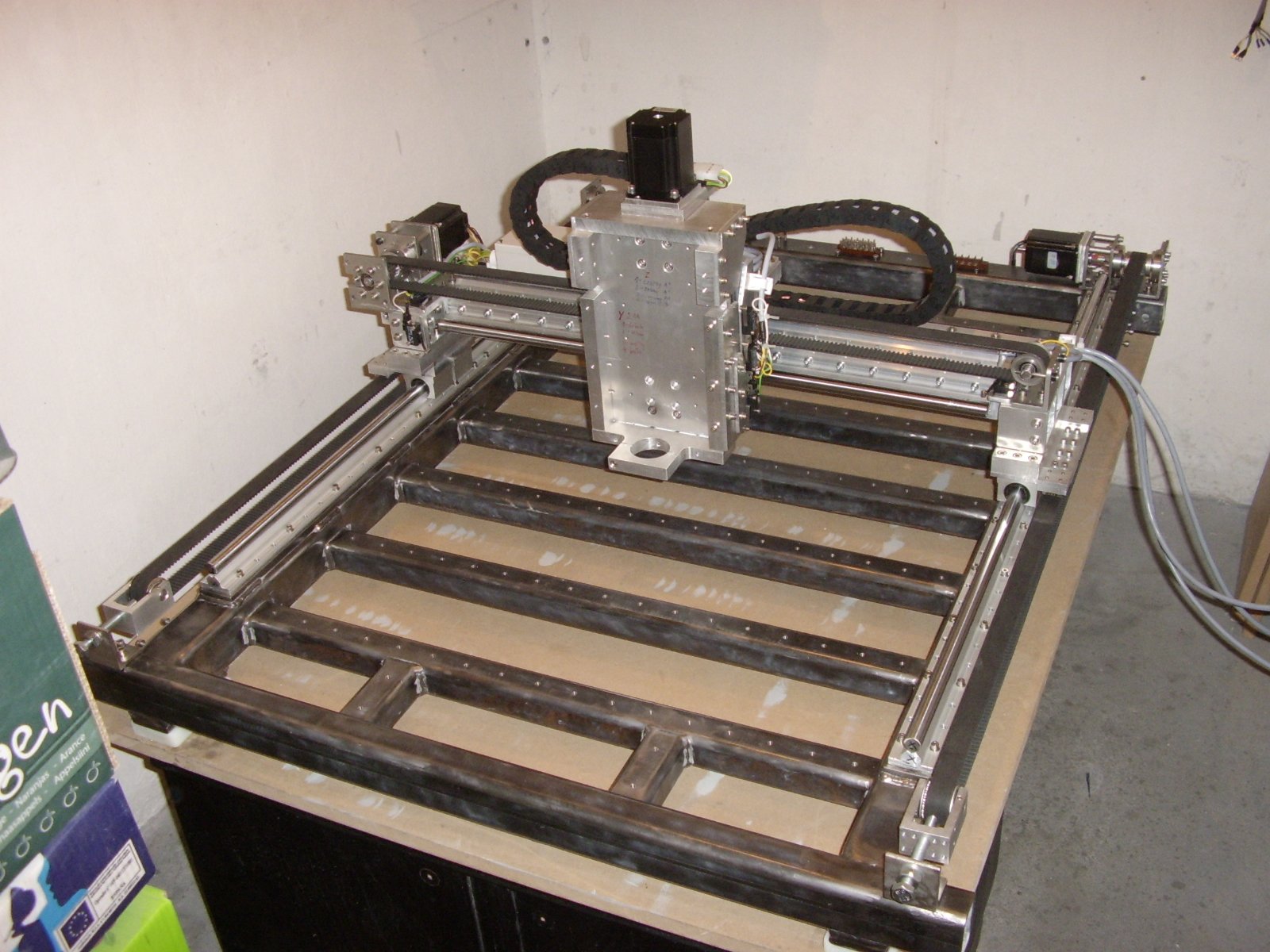

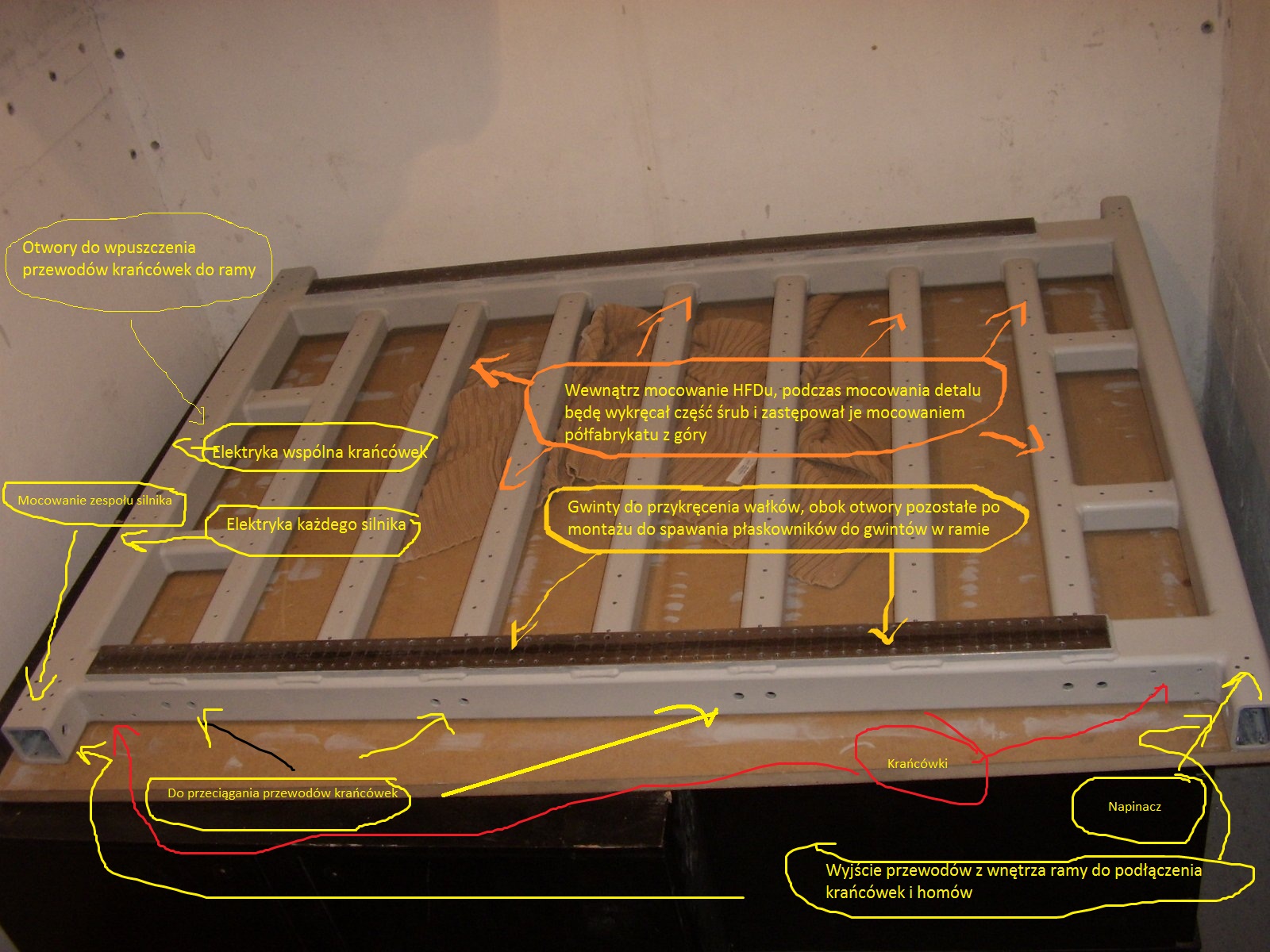

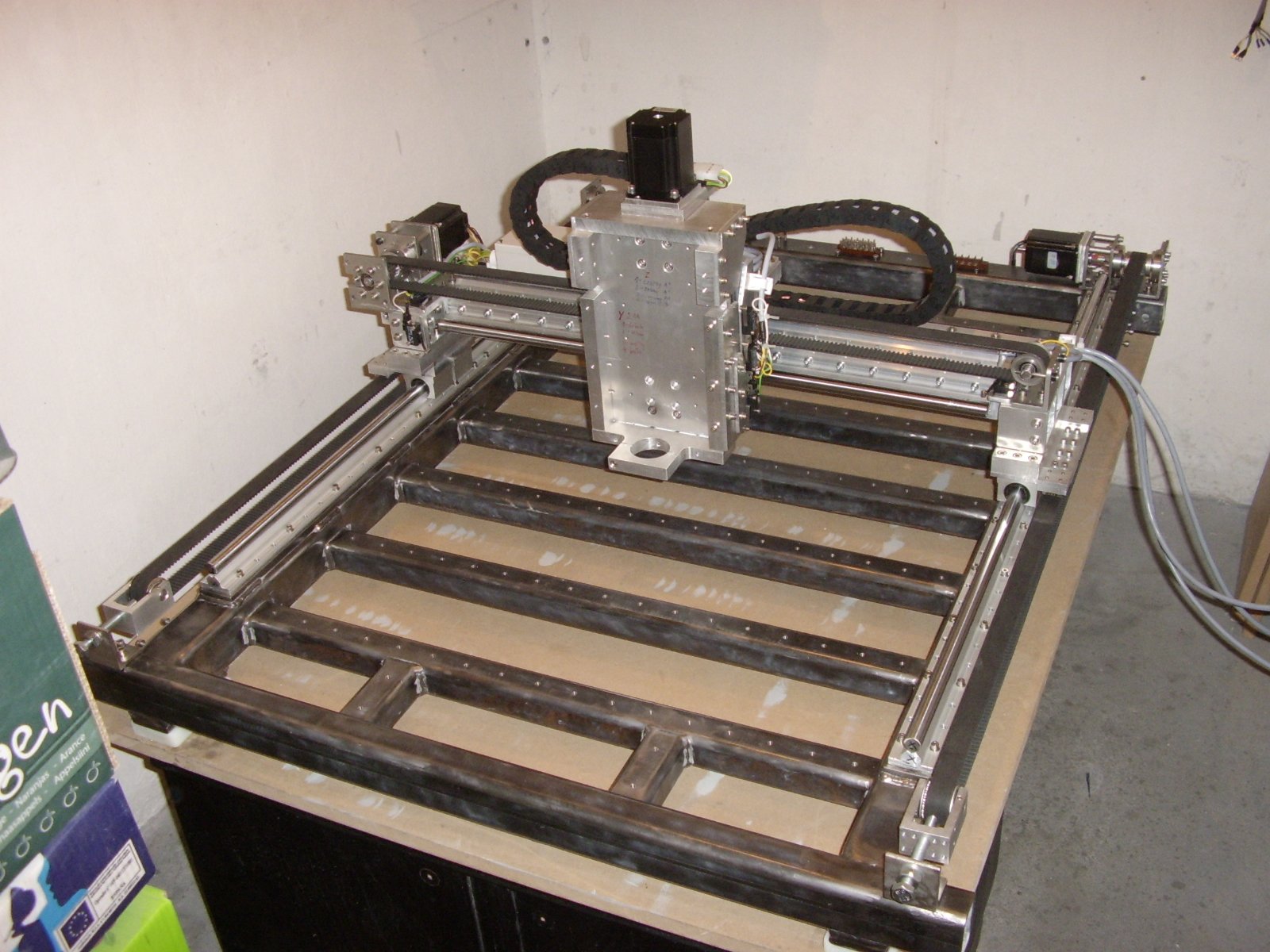

Nie chcę się mądrzyć koledze, ale zrobiłem swoje cudo o podobnych rozmiarach co kolegi. Pierwsza wersja była skręcana bo wydawało mi się, że spawanie ramy to będzie problem, utrudnienia i kłopoty. A do tego bałem się o spawanie u fachowców i problemy z tym związane.

Kupiłem materiał na ramę skręcaną, zrobiłem maszynę i była lipa. Za słabo, za cieńko, za mało solidnie i za lekko. Freziki się łamały od wibracji i ogólnie byłem niezadowolony ze skręcanej konstrukcji.

Potem nabyłem materiał na nową ramę, grube ścianki - można poczytać w moim wątku o budowie nowej ramy. Też się bałem zabawy ze spawaniem, dokładnością itd, ale zrobiłem tak...

Napaliłem blachy tymczasowe montażowe do złożenia całej konstrukcji, powierciłem i pogwintowałem wstępnie profile do skręcenia całej ramy w warunkach domowych.

Pofazowałem wszystkie profile w miejscu spawania tak aby były porządne spawy z pełnymi przetopami a nie jakieś połapane tylko 1 mm wtopienia.

Skręciłem dokładnie przy pomocy blach całą ramę wymiarowo, rama dzięki skręcaniu usztywniła się do spawania bardzo mocno.

Zapakowałem ze znajomym ramę do samochodu, i pojechałem do zakładu spawalniczego.

Powiedziałem, że trzeba najpierw wyspawać piony w takiej jak uważałem technologii.

Potem rama ostygła a ja odkręciłem blachy.

potem spawacz wyspawał mi góry i doły.

Niewiele rzuciło ale ze względu na rodzaj rozpórek i niesymetryczne spoiny w wypełnieniu ramy. Czyszczenie spawów.

Zakpupiłem płaskownik pod wałki, przykręciłem i ponownie rama do spawania do spawacza - wyspawał w odpowiednim miejscu płaskownik pod wałki i płaskowniczki pod nogi i rama wyszła miodzio.

najbardziej czasochłonne jest wiercenie i gwintowanie ale masz pewność, że bierzesz tylko spawacza na krótkie spoiny w wyznaczonym miejscu0bez żadnego ustawiania i myślenia.

Spawanie ramy zajęło łącznie 2 godziny, koszt 130 złoty. I 2 razy trzeba było to dźwigać, ale wrażenia ze spawanej ramy bezcenne.

maciek

Kupiłem materiał na ramę skręcaną, zrobiłem maszynę i była lipa. Za słabo, za cieńko, za mało solidnie i za lekko. Freziki się łamały od wibracji i ogólnie byłem niezadowolony ze skręcanej konstrukcji.

Potem nabyłem materiał na nową ramę, grube ścianki - można poczytać w moim wątku o budowie nowej ramy. Też się bałem zabawy ze spawaniem, dokładnością itd, ale zrobiłem tak...

Napaliłem blachy tymczasowe montażowe do złożenia całej konstrukcji, powierciłem i pogwintowałem wstępnie profile do skręcenia całej ramy w warunkach domowych.

Pofazowałem wszystkie profile w miejscu spawania tak aby były porządne spawy z pełnymi przetopami a nie jakieś połapane tylko 1 mm wtopienia.

Skręciłem dokładnie przy pomocy blach całą ramę wymiarowo, rama dzięki skręcaniu usztywniła się do spawania bardzo mocno.

Zapakowałem ze znajomym ramę do samochodu, i pojechałem do zakładu spawalniczego.

Powiedziałem, że trzeba najpierw wyspawać piony w takiej jak uważałem technologii.

Potem rama ostygła a ja odkręciłem blachy.

potem spawacz wyspawał mi góry i doły.

Niewiele rzuciło ale ze względu na rodzaj rozpórek i niesymetryczne spoiny w wypełnieniu ramy. Czyszczenie spawów.

Zakpupiłem płaskownik pod wałki, przykręciłem i ponownie rama do spawania do spawacza - wyspawał w odpowiednim miejscu płaskownik pod wałki i płaskowniczki pod nogi i rama wyszła miodzio.

najbardziej czasochłonne jest wiercenie i gwintowanie ale masz pewność, że bierzesz tylko spawacza na krótkie spoiny w wyznaczonym miejscu0bez żadnego ustawiania i myślenia.

Spawanie ramy zajęło łącznie 2 godziny, koszt 130 złoty. I 2 razy trzeba było to dźwigać, ale wrażenia ze spawanej ramy bezcenne.

maciek

Tagi:

-

habit_m_

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 7

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

kolega wpisze w wyszukiwarkę na forum znajdź posty użytkownika habit_m_ i będzie moja frezarynka tam

maciek

[ Dodano: 2011-07-28, 17:18 ]

Sorry za zaśmiecenie wątku, jak autor sobie życzy - zdjęcia usunę.

[ Dodano: 2011-07-28, 17:23 ]

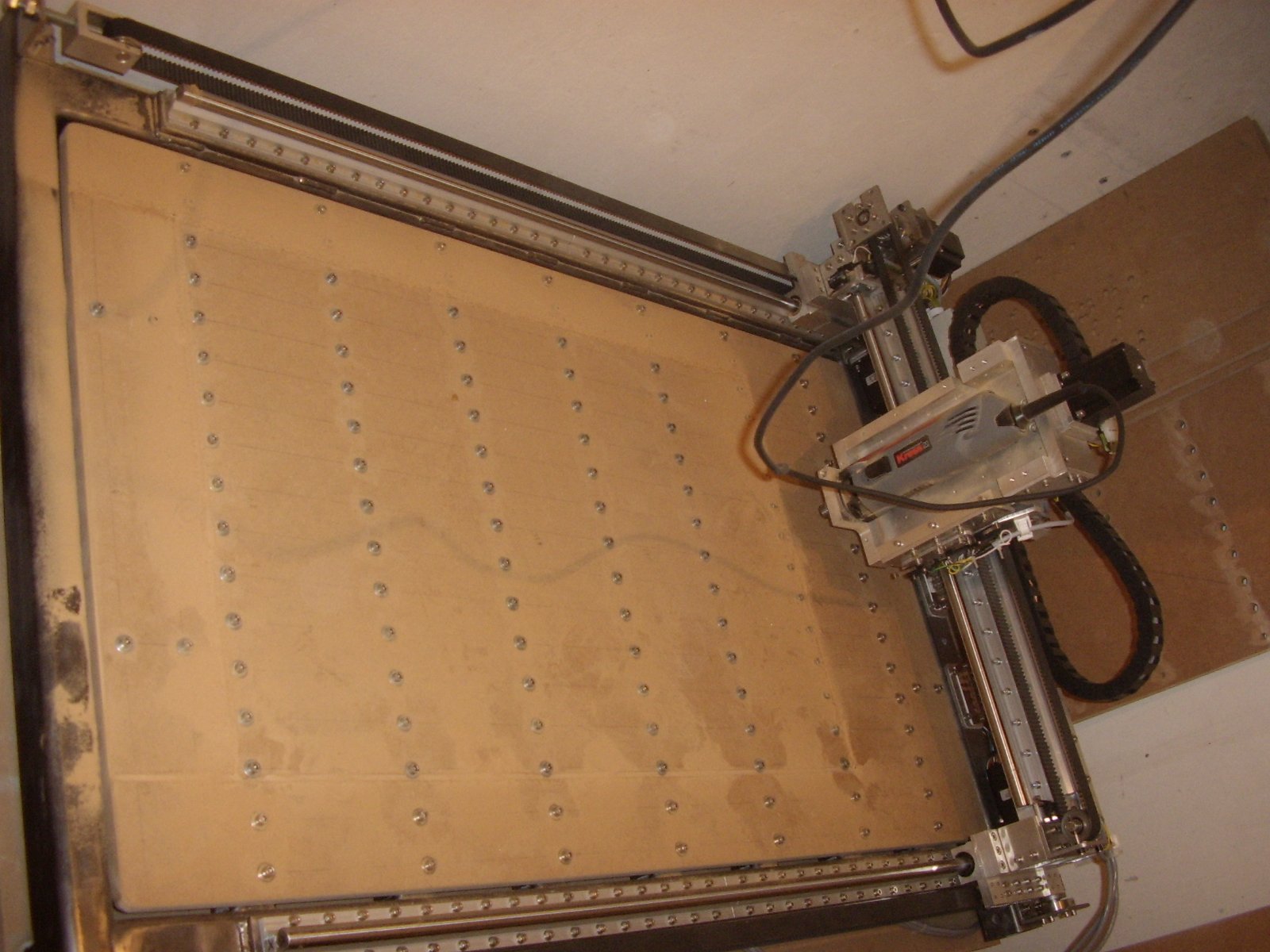

Sorrki, stare zdjęcia jeszcze za czasów budowy. Teraz maszyna stoi zasypana 20 kilogramami trocin

Muszę jakiś odkurzacz przemysłowy chyba zainwestować bo domowy kompletnie do odciągu się nienadaje - nie zarobisz na worki

maciek

maciek

[ Dodano: 2011-07-28, 17:18 ]

Sorry za zaśmiecenie wątku, jak autor sobie życzy - zdjęcia usunę.

[ Dodano: 2011-07-28, 17:23 ]

Sorrki, stare zdjęcia jeszcze za czasów budowy. Teraz maszyna stoi zasypana 20 kilogramami trocin

Muszę jakiś odkurzacz przemysłowy chyba zainwestować bo domowy kompletnie do odciągu się nienadaje - nie zarobisz na worki

maciek

-

syntetyczny

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 2692

- Rejestracja: 08 gru 2009, 22:33

- Lokalizacja: Elbląg

- Kontakt:

-

oprawcafotografii

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 6359

- Rejestracja: 29 kwie 2009, 10:11

- Lokalizacja: Kraków / Jaworzno / Kopanka

-

habit_m_

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 7

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

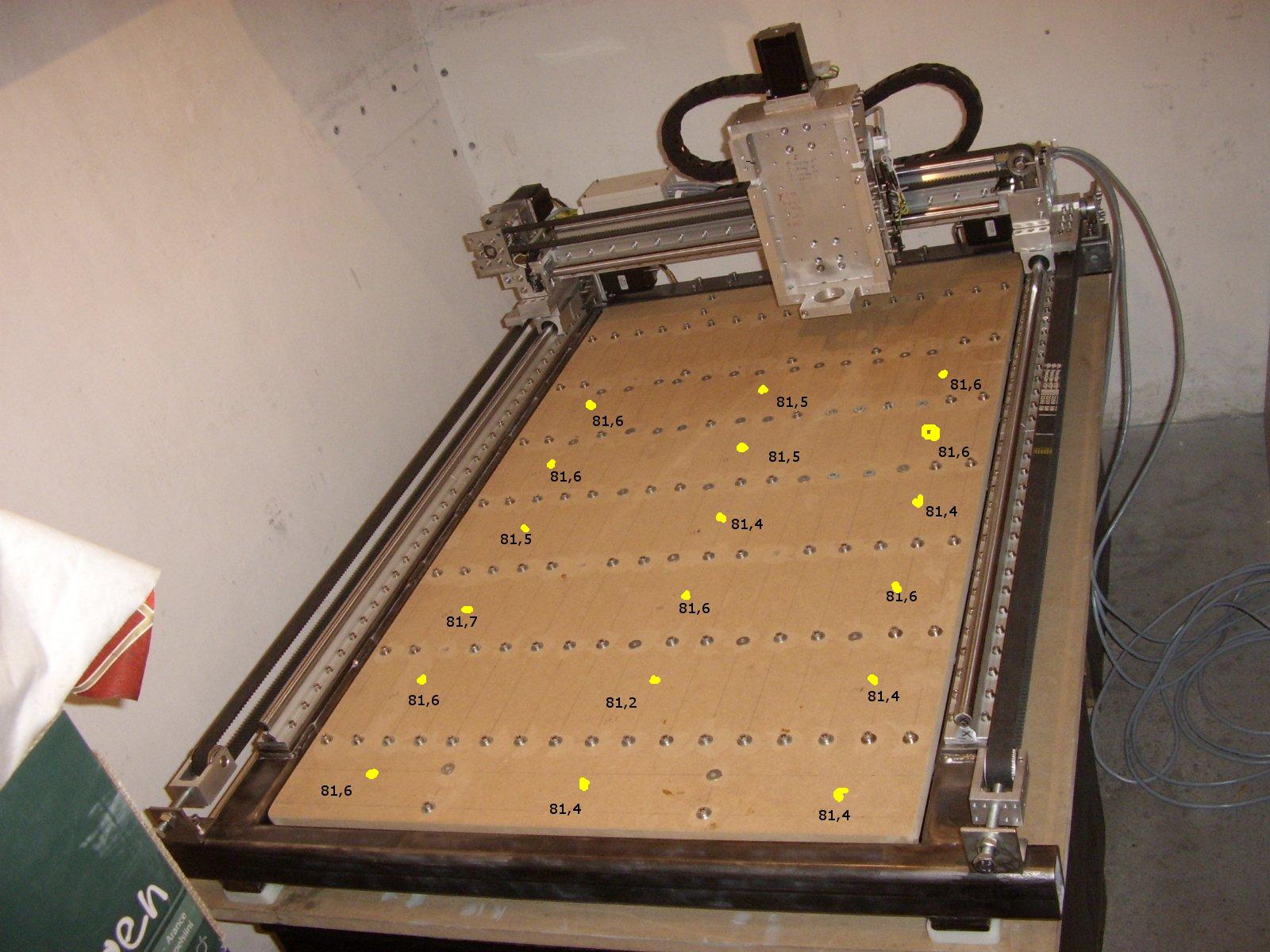

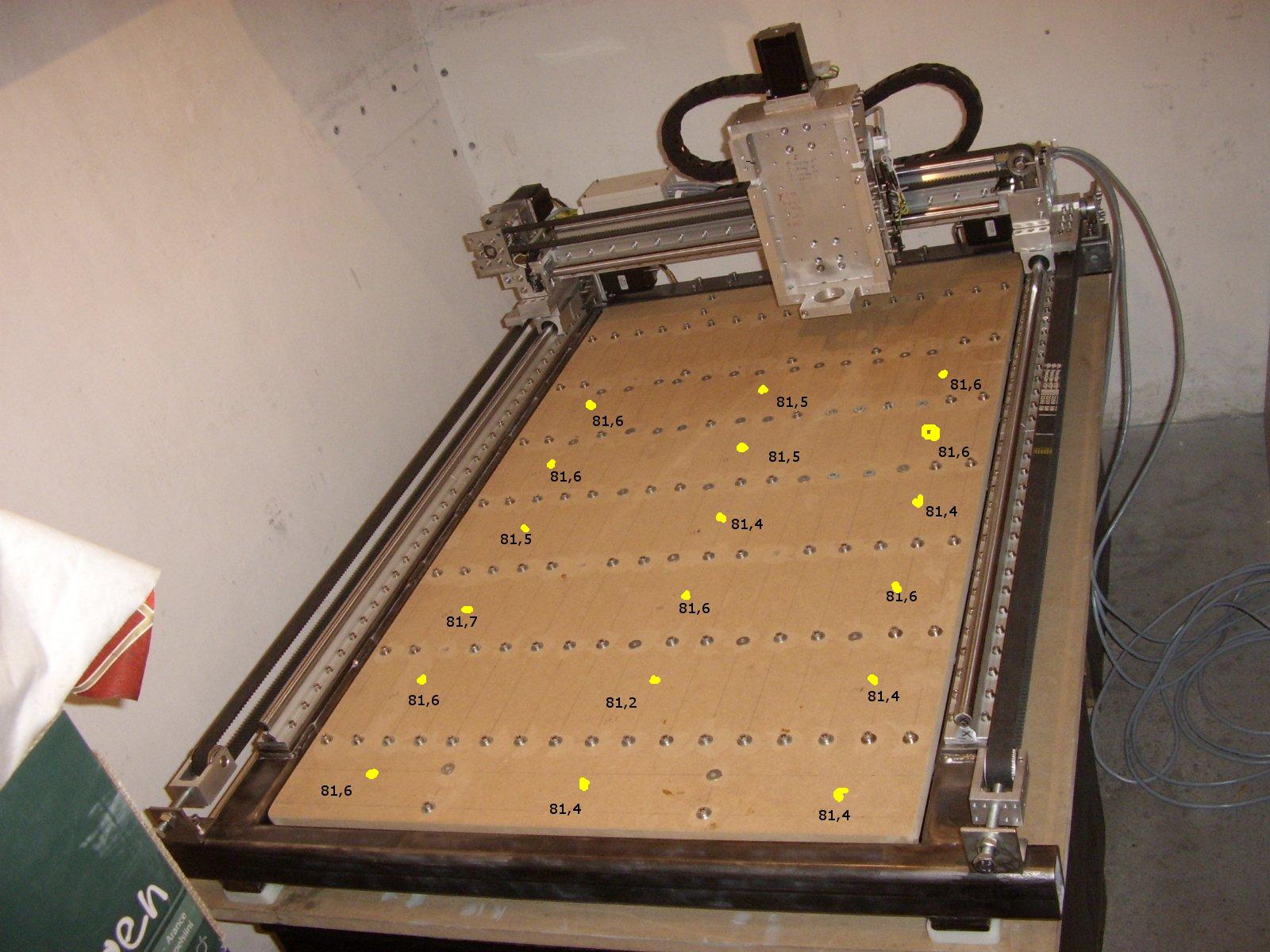

To wynikało z mojej pierwszej aluminiowej konstrukcji. poprostu pierwsza konstrukcja była skręcana i wałki były przykręcane do 5 mm gwintów w aluminium - poprostu do ścianki profilu i stąd ich tak dużo. Później zrobiłem ramę stalową spawaną i te wałki wyglądały dziwacznie tak mocowane co 4 otwór. Więc gwintownik w wiertarkę i jazda. A śrubki to taniocha, za paczkę 100 sztuk nierdzewnych M4 x 16 płacisz 14 złoty więc da się odżałować. A mocowanie jest że hoho.

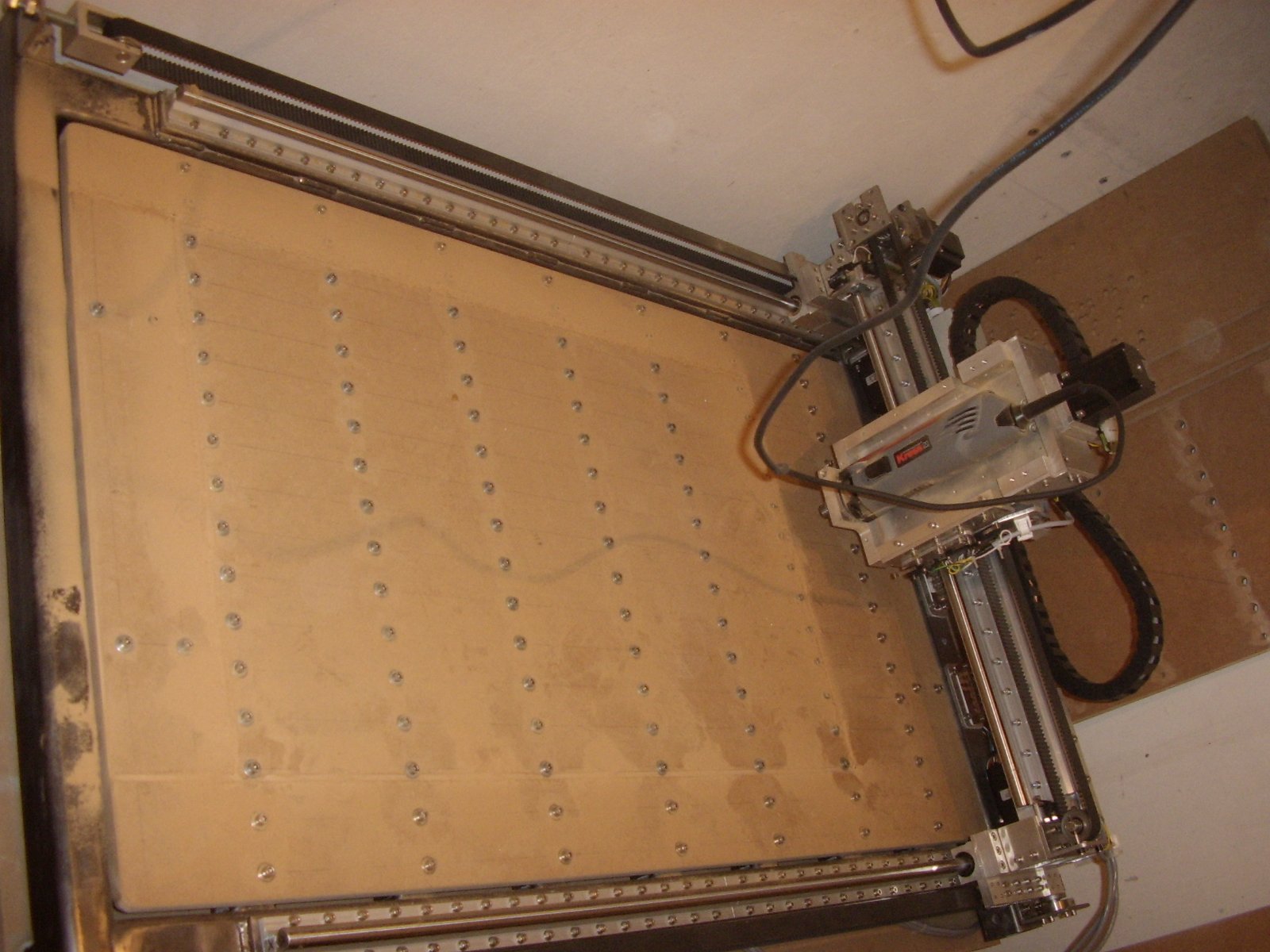

Co ciekawe mogę teraz wam powiedzieć, że te gwinty w wypełnieniu ramy te na poprzeczkach do mocowania detali, są trochę za szeroko, z doświadczenia teraz widzę, że druga część taka sama dopiero dawałaby uniwersalne mocowanie, ale już ten temat opanowałem trochę w inny sposób. Wykręcam 6-8 śrubek i na to przykręcam drugą płytę z hdfu, która ma specjalne albo przygotowane wpuszczone śrubki od drugiej strony, albo poprostu jest to mniejszy kawałek i bespiśrenio w nią śrubaki do płyt gipsowych. Jak się zużyje to wyjazd i następna, tak aby latu głównego nie kaleczyć.

Nie jest tragicznie, zawsze to pierwsza niunia a w pierwszej robi się błędów co niemiara. Drugiej już najprawdopodobniej niebędzie bo mnie na nią niestać i nie mam już siły przeżywać tego stresu z budową drugi raz

maciek

Co ciekawe mogę teraz wam powiedzieć, że te gwinty w wypełnieniu ramy te na poprzeczkach do mocowania detali, są trochę za szeroko, z doświadczenia teraz widzę, że druga część taka sama dopiero dawałaby uniwersalne mocowanie, ale już ten temat opanowałem trochę w inny sposób. Wykręcam 6-8 śrubek i na to przykręcam drugą płytę z hdfu, która ma specjalne albo przygotowane wpuszczone śrubki od drugiej strony, albo poprostu jest to mniejszy kawałek i bespiśrenio w nią śrubaki do płyt gipsowych. Jak się zużyje to wyjazd i następna, tak aby latu głównego nie kaleczyć.

Nie jest tragicznie, zawsze to pierwsza niunia a w pierwszej robi się błędów co niemiara. Drugiej już najprawdopodobniej niebędzie bo mnie na nią niestać i nie mam już siły przeżywać tego stresu z budową drugi raz

maciek

-

ezbig

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 19

- Posty: 2103

- Rejestracja: 07 lip 2006, 00:31

- Lokalizacja: mazowieckie

Nie chcę nawet wymieniać publicznie tej firmy, bo nie jest godna polecenia. Miało być taniej bo słabszy stop alu, a wyszło jak PA6. W sumie to chyba coś koło 1600 zł zapłaciłem za ok.60kg z cieciem. Teraz jakbym robił projekt, to użyłbym gotowych płaskowników, przynajmniej wszystko dostałbym równe i znacznie taniej. Tu na szczęście największe elementy są ok, ale drobnica jest tragiczna (wymiarowo).9przemas3 pisze:Gdzie pocięli ci takie formatki aluminiowe co na zdjęciu??

Ile to kosztowało??

habit_m_ ja poszedłem w alu, bo stwierdziłem, że stali sam nie ruszę, chociaż projekt z blachy 8mm na laser miałem gotowy, ale wyszła niezła kolubryna, więc zaniechałem. Właśnie będę wiercił formatki pod śruby i dla wałków użyję M5 - gwint też w alu (15mm), tylko mam zamiar wykorzystać standardowe otwory i liczę na to, że będzie ok. Pozostałe elementy chciałem na 6-ki skręcić, ale teraz się zastanawiam, czy nie zmienić na 8-ki.

Co do sztywności mojej konstrukcji, to się okaże w praniu. Wzorowałem się na konstrukcji podpatrzonej na youtube. Tamta nieźle brała aluminium, a moja chyba będzie sztywniejsza, więc jestem dobrej myśli.

Przeniosłem, swój warsztacik z piwnicy w bloku (1,8x1,5m) do pracowni 100m2 (normalnie rozpusta). Moje chińskie maszynki odzyskały mój szacunek... bo nagle zaczęły dobrze działać

-

habit_m_

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 7

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

Gratuluję. Ja też wczoraj dowiedziałem się że mam już garaż. Więc w najbliższych dniach czeka mnie posprzątanie machiny, demontaż suportu i przeprowadzka. Też skończą się problemy z hałasem

100 m to niezły lokal na składanie CNC, rób wypalarkę 2 x 4 m

Co do obróbki aluminium nie mogę się wypowiedzieć bo nigdy tego nieobrabiałem poza ręcznie moim dremelkiem 140 W. Nawet łatwo idzie, jednak na mojej frezarynce jeszcze nie. Moje doświadczenia obejmują narazie drewno w odmianie miekkiej - sosna klejona oraz twardej - meranti. Na to meranti to trzeba mocy i sztywności, bo wibracje na ramę wchodzą niezłe. niby drewno słabsze od aluminium, ale prakktycznie raczej odwrotnie.

Moja zamówiona formatka z aluminium to też była żenadka, musiałem na frezarce ją całą obskrobać. Później odkryłem że blacha aluminiowa albo płaskowniki lepiej się do tego nadają.

O stali to ja mówie tylko o samej ramie, pozostała część u mnie jest z aluminium, wózki, belka suportu no i oś Z.

Tak mi się przypomniało z moich doświadczeń przy montażu. Jeżeli macie przykręcić wałki z podporami fi 16 lub fi 20 - one z poltechu posiadają otwory wywiercone w podporach fi 5,5 mm, a wiercicie i robicie gwinty pod przykręcenie tych otworów do płyty z ręki tzn. klasycznie trasowanie, punktowanie, wiercenie i gwintowanie. To proponuję założyć tam gwinty M4 zamiast M5, bo na 100 % nie uda się poproawnie ustawić później wałka i trzeba te otwory w podporach rozwiercać, a jak wiadomo skąpo w tej podporze z aluminium

Ja przy gwintach w aluminium i doświadczeniach z ich zrywaniem poszedłem w dużą ilość a małe rozmiary - co widać u mnie w podporach suporcie. Ukręcenie długiego gwintu na małą średnicę jest znacznie trudnejsze niż dużego M na krótkiej głębokości. Zresztą alumiunium wystarczy przykręcać rozsądnie, nie trzeba ciągnąć na maksa.

Ja uważam że M5 to jest taki rozsądny gwint, większość robiłem M5 ze względu, że ja w formatchach robiłem gniazda pod łby imbusów aby elegancko chowały się do wewnątrz. I tak dla formatki 15 mm, połowa grubości to otwór, a połowa to gniazdo, w którym elegancko chowa się łeb imbusa M5, podkładka zwykła i podkładka sprężysta. Gniazda można zrobić spokojnie na wiertarce, wystarczy wiertło M10 i frez palcowy 10-tka. Kiedyś pisałem jak się robi.

M6 też jest dobre, ale M8 to chyba już przesadnie za duże.

maciek

100 m to niezły lokal na składanie CNC, rób wypalarkę 2 x 4 m

Co do obróbki aluminium nie mogę się wypowiedzieć bo nigdy tego nieobrabiałem poza ręcznie moim dremelkiem 140 W. Nawet łatwo idzie, jednak na mojej frezarynce jeszcze nie. Moje doświadczenia obejmują narazie drewno w odmianie miekkiej - sosna klejona oraz twardej - meranti. Na to meranti to trzeba mocy i sztywności, bo wibracje na ramę wchodzą niezłe. niby drewno słabsze od aluminium, ale prakktycznie raczej odwrotnie.

Moja zamówiona formatka z aluminium to też była żenadka, musiałem na frezarce ją całą obskrobać. Później odkryłem że blacha aluminiowa albo płaskowniki lepiej się do tego nadają.

O stali to ja mówie tylko o samej ramie, pozostała część u mnie jest z aluminium, wózki, belka suportu no i oś Z.

Tak mi się przypomniało z moich doświadczeń przy montażu. Jeżeli macie przykręcić wałki z podporami fi 16 lub fi 20 - one z poltechu posiadają otwory wywiercone w podporach fi 5,5 mm, a wiercicie i robicie gwinty pod przykręcenie tych otworów do płyty z ręki tzn. klasycznie trasowanie, punktowanie, wiercenie i gwintowanie. To proponuję założyć tam gwinty M4 zamiast M5, bo na 100 % nie uda się poproawnie ustawić później wałka i trzeba te otwory w podporach rozwiercać, a jak wiadomo skąpo w tej podporze z aluminium

Ja przy gwintach w aluminium i doświadczeniach z ich zrywaniem poszedłem w dużą ilość a małe rozmiary - co widać u mnie w podporach suporcie. Ukręcenie długiego gwintu na małą średnicę jest znacznie trudnejsze niż dużego M na krótkiej głębokości. Zresztą alumiunium wystarczy przykręcać rozsądnie, nie trzeba ciągnąć na maksa.

Ja uważam że M5 to jest taki rozsądny gwint, większość robiłem M5 ze względu, że ja w formatchach robiłem gniazda pod łby imbusów aby elegancko chowały się do wewnątrz. I tak dla formatki 15 mm, połowa grubości to otwór, a połowa to gniazdo, w którym elegancko chowa się łeb imbusa M5, podkładka zwykła i podkładka sprężysta. Gniazda można zrobić spokojnie na wiertarce, wystarczy wiertło M10 i frez palcowy 10-tka. Kiedyś pisałem jak się robi.

M6 też jest dobre, ale M8 to chyba już przesadnie za duże.

maciek

-

9przemas3

- Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 10

- Posty: 35

- Rejestracja: 20 lip 2011, 21:28

- Lokalizacja: grabowiec

A co myślicie o zastosowaniu na bramę zamiast aluminium Polietylen PE1000 o grubości 2,5cm??

Myślę że jest to dobry sztywny materiał i łatwiejszy w obróbce. Ogólnie myślałem żeby zrobić z tego tylko oś Z (chodzi o wózek).

A jeżeli by zastosować stal to czy ona ie będzie za ciężka ??

Jeszcze jedno pytanko co daje zastosowanie śruby z brązu zamiast z stali automatowej??

Myślę że jest to dobry sztywny materiał i łatwiejszy w obróbce. Ogólnie myślałem żeby zrobić z tego tylko oś Z (chodzi o wózek).

A jeżeli by zastosować stal to czy ona ie będzie za ciężka ??

Jeszcze jedno pytanko co daje zastosowanie śruby z brązu zamiast z stali automatowej??

Ostatnio zmieniony 29 lip 2011, 10:19 przez 9przemas3, łącznie zmieniany 1 raz.

-

oprawcafotografii

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 6359

- Rejestracja: 29 kwie 2009, 10:11

- Lokalizacja: Kraków / Jaworzno / Kopanka

Bedzie, wez aluminium 15-20mm.9przemas3 pisze:A co myślicie o zastosowaniu na bramę zamiast aluminium Polietylen PE1000 o grubości 2,5cm??

Myślę że jest to dobry sztywny materiał i łatwiejszy w obróbce. Ogólnie myślałem żeby zrobić z tego tylko oś Z (chodzi o wózek).

A jeżeli by zastosować stal to czy ona ie będzie za ciężka ??

q