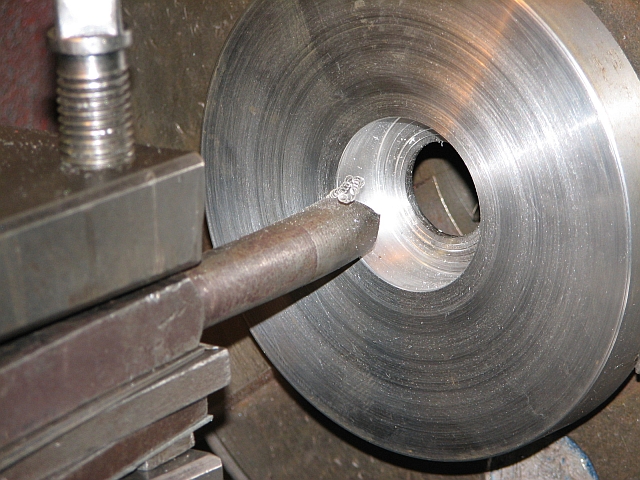

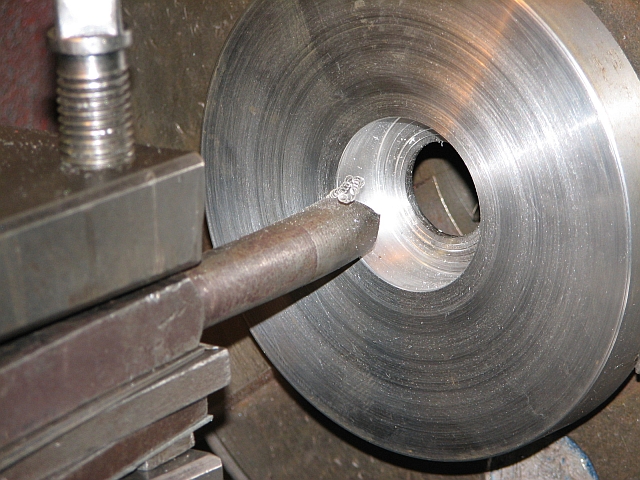

wytaczanie małego otworu

-

Sivy

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 6

- Posty: 44

- Rejestracja: 02 mar 2008, 14:47

- Lokalizacja: warszawa

Wiem że przecinakiem się da, problem w tym że noże które mam są za wysokie. Ugryzę materiał na tyle ile płytka jest wysunięta, ale dół noża już mi nie wjedzie.

Użyję małego wytaczaka jak radzicie z podkładkami.

I ostatnie pytanie: w normalnych nożach, góra ostrza jest na równi z górą noża. Ale np w moim wytaczaku pafany ostrze jest niżej niż góra noża. O co z tym chodzi? przecież ostrze powinno być w osi toczenia, a w wytaczakach je obniżają.

Użyję małego wytaczaka jak radzicie z podkładkami.

I ostatnie pytanie: w normalnych nożach, góra ostrza jest na równi z górą noża. Ale np w moim wytaczaku pafany ostrze jest niżej niż góra noża. O co z tym chodzi? przecież ostrze powinno być w osi toczenia, a w wytaczakach je obniżają.

Tagi:

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 11925

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Właśnie dlatego. Wytaczak powinien być jak najbardziej sztywny, bo krawędź skrawająca jest daleko od punktu podparcia (imaka) i obniżenie trzonka do poziomu krawędzi skrawania zmniejszyło by jego przekrój o ok 1/2, a co za tym idzie bardzo zmniejszyło wytrzymałość i sztywność. Wygięcie części roboczej poziomo w bok pozwoliło na znaczne powiększenie tego przekroju i uzyskanie dużej sztywności  bo odsunęło gruby trzonek od wytaczanej ścianki detalu

bo odsunęło gruby trzonek od wytaczanej ścianki detalu  . Jednak przy wytaczaniu otworów o małych średnicach trzeba proporcjonalnie zmniejszać te boczne wygięcie i średnice trzonka, czyli przyszlifować tak aby ustawiony w osi wytaczak "mieścił się" w otworze który wykonuje. Praktycznie może być nawet nieco powyżej tej osi, choć wtedy spływ wióra jest gorszy (powierzchnia), ale niweluje wtedy ugięcie i możliwość tarcia spodem o detal cienkiego trzonka.

. Jednak przy wytaczaniu otworów o małych średnicach trzeba proporcjonalnie zmniejszać te boczne wygięcie i średnice trzonka, czyli przyszlifować tak aby ustawiony w osi wytaczak "mieścił się" w otworze który wykonuje. Praktycznie może być nawet nieco powyżej tej osi, choć wtedy spływ wióra jest gorszy (powierzchnia), ale niweluje wtedy ugięcie i możliwość tarcia spodem o detal cienkiego trzonka.

Co ważne, np otwór w materiale ma przykładowo 8mm,i nasz wytaczak ma go roztoczyć w 1 przejściu na 8,5mm (głębokość skrawania 0,25mm) więc nasz nóż nie musi się mieścić w otworze 8mm (w praktyce jednak powinien być na tyle dopasowany aby pozostawić miejsce na wyrzut wiórów, zwłaszcza przy nieprzelotowych otworach.

Tak więc im mniejszy jest otwór do roztoczenia, tym bardziej "płaski", i mniej wygięty jest wytaczak.

Małe otwory można też wytaczać nożami zapożyczonymi od wytaczadeł (ten najmniejszy), które sa dobrze przystosowane.

(ten najmniejszy), które sa dobrze przystosowane.

bo odsunęło gruby trzonek od wytaczanej ścianki detalu

bo odsunęło gruby trzonek od wytaczanej ścianki detalu  . Jednak przy wytaczaniu otworów o małych średnicach trzeba proporcjonalnie zmniejszać te boczne wygięcie i średnice trzonka, czyli przyszlifować tak aby ustawiony w osi wytaczak "mieścił się" w otworze który wykonuje. Praktycznie może być nawet nieco powyżej tej osi, choć wtedy spływ wióra jest gorszy (powierzchnia), ale niweluje wtedy ugięcie i możliwość tarcia spodem o detal cienkiego trzonka.

. Jednak przy wytaczaniu otworów o małych średnicach trzeba proporcjonalnie zmniejszać te boczne wygięcie i średnice trzonka, czyli przyszlifować tak aby ustawiony w osi wytaczak "mieścił się" w otworze który wykonuje. Praktycznie może być nawet nieco powyżej tej osi, choć wtedy spływ wióra jest gorszy (powierzchnia), ale niweluje wtedy ugięcie i możliwość tarcia spodem o detal cienkiego trzonka. Co ważne, np otwór w materiale ma przykładowo 8mm,i nasz wytaczak ma go roztoczyć w 1 przejściu na 8,5mm (głębokość skrawania 0,25mm) więc nasz nóż nie musi się mieścić w otworze 8mm (w praktyce jednak powinien być na tyle dopasowany aby pozostawić miejsce na wyrzut wiórów, zwłaszcza przy nieprzelotowych otworach.

Tak więc im mniejszy jest otwór do roztoczenia, tym bardziej "płaski", i mniej wygięty jest wytaczak.

Małe otwory można też wytaczać nożami zapożyczonymi od wytaczadeł

(ten najmniejszy), które sa dobrze przystosowane.

(ten najmniejszy), które sa dobrze przystosowane.pozdrawiam,

Roman

Roman

-

Sivy

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 6

- Posty: 44

- Rejestracja: 02 mar 2008, 14:47

- Lokalizacja: warszawa

Tak, długi wytaczak to problem, szczególnie w chińskiej tokarce, mało sztywnej.

We wcześniejszym poście WZÓR dał rysunek jak wytaczać otwory za pomocą przecinaka. Otwór muszę zrobić na max głębokość 10mm. Przecinak jest krótki więc to zaleta, ale jego boczna krawędź nie jest zaokrąglona więc może szorować po ściance otworu.

Widzę że wytoczenie otworu będzie trudniejsze niż cięcie przecinakem które poszło mi bardzo sprawnie jak na pierwszy raz.

Kolejne pytanie: wytaczakiem widzę na filmach że skrawają wgłąb, wyjazd, przesunięcie, skrawanie wgłąb... Czy mogę (gdy robię w alu) wjechać wgłąb na np 2,5mm i skrawać w bok na wymaganą średnicę, potem wjechać wgłąb dalej i znów jechać po całej średnicy?

Pytam bo łatwiej jest wjechać kilka razy wgłąb a potem tylko jechać po średnicy, niż co chwilę wjazd/wyjazd i tylko po kilka mm zwiększać średnicę.

Jednak muszę poszukać bardzo krótkiego wytaczaka, chcę robić otwory głębokości max 10mm a tokarka jest chińska, boję się o sztywność całości.

We wcześniejszym poście WZÓR dał rysunek jak wytaczać otwory za pomocą przecinaka. Otwór muszę zrobić na max głębokość 10mm. Przecinak jest krótki więc to zaleta, ale jego boczna krawędź nie jest zaokrąglona więc może szorować po ściance otworu.

Widzę że wytoczenie otworu będzie trudniejsze niż cięcie przecinakem które poszło mi bardzo sprawnie jak na pierwszy raz.

Kolejne pytanie: wytaczakiem widzę na filmach że skrawają wgłąb, wyjazd, przesunięcie, skrawanie wgłąb... Czy mogę (gdy robię w alu) wjechać wgłąb na np 2,5mm i skrawać w bok na wymaganą średnicę, potem wjechać wgłąb dalej i znów jechać po całej średnicy?

Pytam bo łatwiej jest wjechać kilka razy wgłąb a potem tylko jechać po średnicy, niż co chwilę wjazd/wyjazd i tylko po kilka mm zwiększać średnicę.

Jednak muszę poszukać bardzo krótkiego wytaczaka, chcę robić otwory głębokości max 10mm a tokarka jest chińska, boję się o sztywność całości.

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 11925

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Kolego, głębokość wytaczania 10mm to bardzo mało jak na możliwości wytaczaka.

Podszlifuj wytaczak powiedzmy 8x8mm tylko na długości ~13-15mm tak aby mieścił się w otworze 6mm i możesz go zamocować jak najkrócej nawet za okrągły trzonek.

Te wszystkie wcześniejsze rady odnosiły się bardziej do toczenia stali.

Ja bym do tej operacji zaszlifował półokrągło stalkę 6x6 a nawet 4x4 na długość 15mm, bo przecież materiał to plastik i siły działające na nóż będą niewielkie, a HSS do tego materiału będzie najlepszy.

Tu masz kolego jak wygląda profesjonalny nóż do małych otworów(powiększ sobie rysunek, można nawet 3D, tylko potrzebny chyba Solid Edge albo inny CAD), można się wzorować (z boku jest wygląd)

http://www.who-sells-it.com/cy/sandvik- ... lsize.html

http://www.who-sells-it.com/cy/sandvik- ... lsize.html

Przecinaka do tego celu nie warto przerabiać, a metoda aby roztaczać alu kawałkami przez planowanie nie jest potrzebna, dobrze zaszlifowany wytaczaczek da sobie radę w klasyczny sposób bez problemu. Oczywiście nic nie stoi na przeszkodzie aby takim sposobem robić choć zabawy jest więcej, pamiętaj tylko aby zostawić naddatek na dokładne wykańczające roztoczenie średnicy posuwem wzdłużnym.

I zawsze mocować możliwie jak najkrócej!

Podszlifuj wytaczak powiedzmy 8x8mm tylko na długości ~13-15mm tak aby mieścił się w otworze 6mm i możesz go zamocować jak najkrócej nawet za okrągły trzonek.

Te wszystkie wcześniejsze rady odnosiły się bardziej do toczenia stali.

Ja bym do tej operacji zaszlifował półokrągło stalkę 6x6 a nawet 4x4 na długość 15mm, bo przecież materiał to plastik i siły działające na nóż będą niewielkie, a HSS do tego materiału będzie najlepszy.

Tu masz kolego jak wygląda profesjonalny nóż do małych otworów(powiększ sobie rysunek, można nawet 3D, tylko potrzebny chyba Solid Edge albo inny CAD), można się wzorować (z boku jest wygląd)

http://www.who-sells-it.com/cy/sandvik- ... lsize.html

http://www.who-sells-it.com/cy/sandvik- ... lsize.html

Przecinaka do tego celu nie warto przerabiać, a metoda aby roztaczać alu kawałkami przez planowanie nie jest potrzebna, dobrze zaszlifowany wytaczaczek da sobie radę w klasyczny sposób bez problemu. Oczywiście nic nie stoi na przeszkodzie aby takim sposobem robić choć zabawy jest więcej, pamiętaj tylko aby zostawić naddatek na dokładne wykańczające roztoczenie średnicy posuwem wzdłużnym.

I zawsze mocować możliwie jak najkrócej!

pozdrawiam,

Roman

Roman

-

pukury

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 7735

- Rejestracja: 23 lis 2004, 22:41

- Lokalizacja: kraków

witam.

na takie okazje mam nazbierane stare frezy hss 6 mm .

bardzo zgrabnie się z nich robi różne nożyki - a i materiał jest odpowiedni .

na allegro kupiłem kiedyś kilka stalek ze " stali narzędziowej " .

wolałbym nie pisać co mówiłem przy ostrzeniu - w końcu nie powinno się publicznie używać takich wyrazów

pozdrawiam .

na takie okazje mam nazbierane stare frezy hss 6 mm .

bardzo zgrabnie się z nich robi różne nożyki - a i materiał jest odpowiedni .

na allegro kupiłem kiedyś kilka stalek ze " stali narzędziowej " .

wolałbym nie pisać co mówiłem przy ostrzeniu - w końcu nie powinno się publicznie używać takich wyrazów

pozdrawiam .

-

WZÓR

- Moderator

-

Lider FORUM (min. 2000)

- Posty w temacie: 7

- Posty: 8197

- Rejestracja: 01 sty 2009, 20:01

- Lokalizacja: Oława

Jak są za wysokie , to przefrezuj trzonek noża od spodu .... jak ustawiasz nóż do osi to i tak używasz podkładek.Sivy pisze:Wiem że przecinakiem się da, problem w tym że noże które mam są za wysokie. Ugryzę materiał na tyle ile płytka jest wysunięta, ale dół noża już mi nie wjedzie....

Nic nie stoi na przeszkodzie przeszlifować boczną krawędź noża.Sivy pisze:...We wcześniejszym poście WZÓR dał rysunek jak wytaczać otwory za pomocą przecinaka. Otwór muszę zrobić na max głębokość 10mm. Przecinak jest krótki więc to zaleta, ale jego boczna krawędź nie jest zaokrąglona więc może szorować po ściance otworu....

Pomagam w:

HAAS - frezarki, tokarki

HAAS - frezarki, tokarki

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 11925

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Tego typu?, http://www.pafana.pl/ssclcrl.php

czy z chwytem z węglika? http://www.4metal.pl/firmy/pabianicka-f ... ul_id=1589

Mam ten pierwszy też rozmiar 08, bardzo dobry, sztywny nóż.

czy z chwytem z węglika? http://www.4metal.pl/firmy/pabianicka-f ... ul_id=1589

Mam ten pierwszy też rozmiar 08, bardzo dobry, sztywny nóż.

pozdrawiam,

Roman

Roman