Tak, na tym etapie muszę zacząć prace w CAD-zie, żebym mógł już myśleć o projekcie w skali. Ale to niestety teraz szybko szło nie będzie, bo studiuję, mam przed sobą sesję i ważne kolokwia. Swoją drogą jestem na pierwszym roku automatyki i robotyki, więc może w przyszłym roku jak się zaczną przedmioty zawodowe, zdobędę trochę konkretnej wiedzy na temat projektowania takich maszyn jak CNC.

[ Dodano: 2010-01-22, 23:10 ]

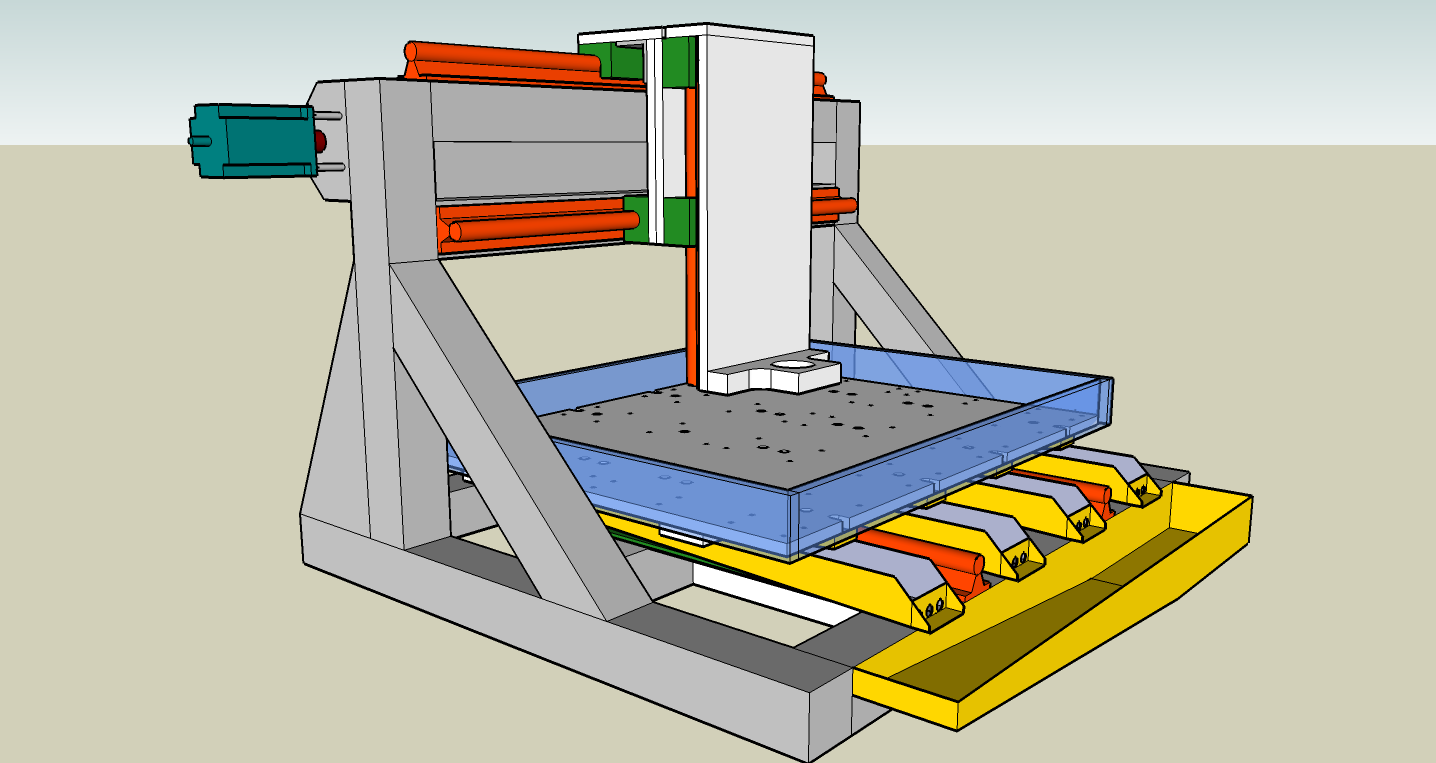

Minęło trochę czasu i narysowałem wstępny projekt ramy. Nie jest to wersja finalna, bo chciałbym zapytać o parę rzeczy.

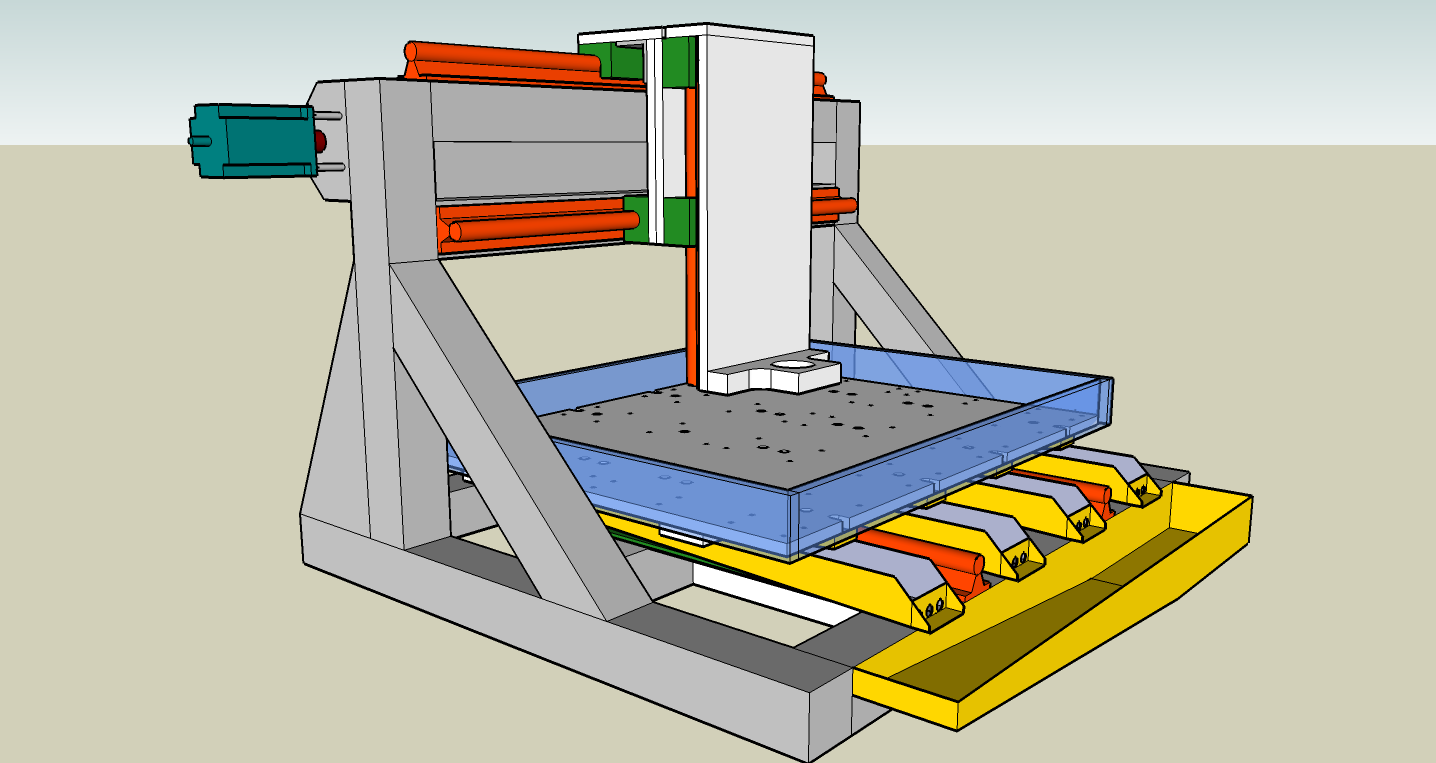

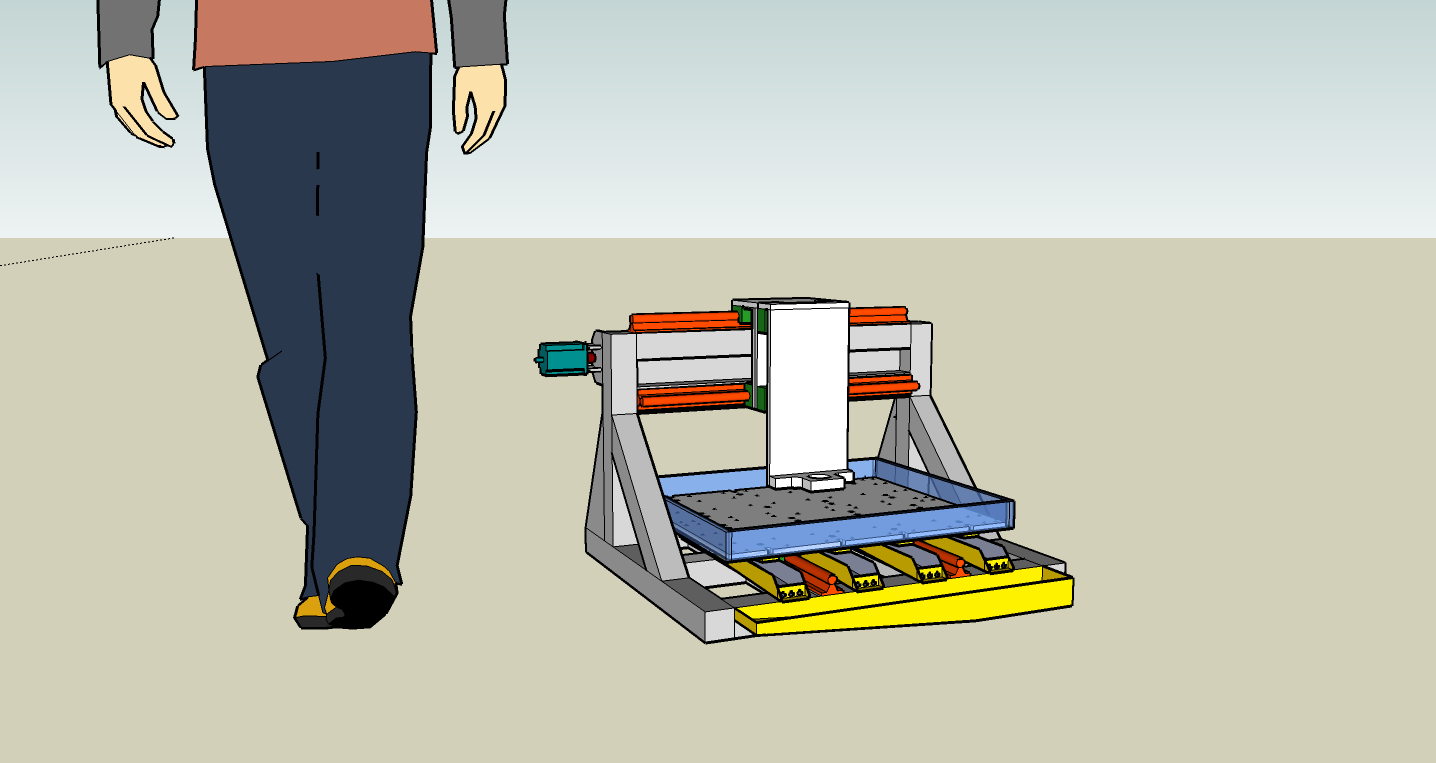

Ostatecznie konstrukcja z ruchomym stołem. Mechanicznie wózki mają możliwość ruchu o x - 310, y - 435, z 137,5 mm, więc z krańcówkami planuję uzyskać pole robocze 300x430x130.

Ponieważ mam w sterowniku wyjście na 4 silniki, będzie też oś tokarska A, mocowana na czas używania do stołu.

Wszystkie wałki są podparte, fi 16. Na rysunkach na całej długości i prawdopodobnie tak będzie, bo zależy mi na tłumieniu wibracji. Silniki 1,9Nm, 2,1A - 57H76-3008B:

http://www.allegro.pl/item883147950_sil ... _nowy.html

Co do śrub to planuję w tej chwili użyć 14x4, ale nie umiem tego jakoś uzasadnić poza wrażeniem że są dość mocne. Czy to dobry wybór? Mam zamiar użyć nakrętki firmy Igus, z linii DryLin, głównie dla tego że są bezobsługowe i bezluzowe co znacznie zmniejsza koszty bo potrzeba tylko jednej. No i tłumią wibracje, więc może to być ciekawa sprawa. Tu właściwie niema ryzyka, najwyżej będę musiał dokupić drugą i skontrować, gdyby jednak luzy wystąpiły.

http://www.igus.pl/wpck/default.aspx?pa ... indemutter

Teraz rysunki.

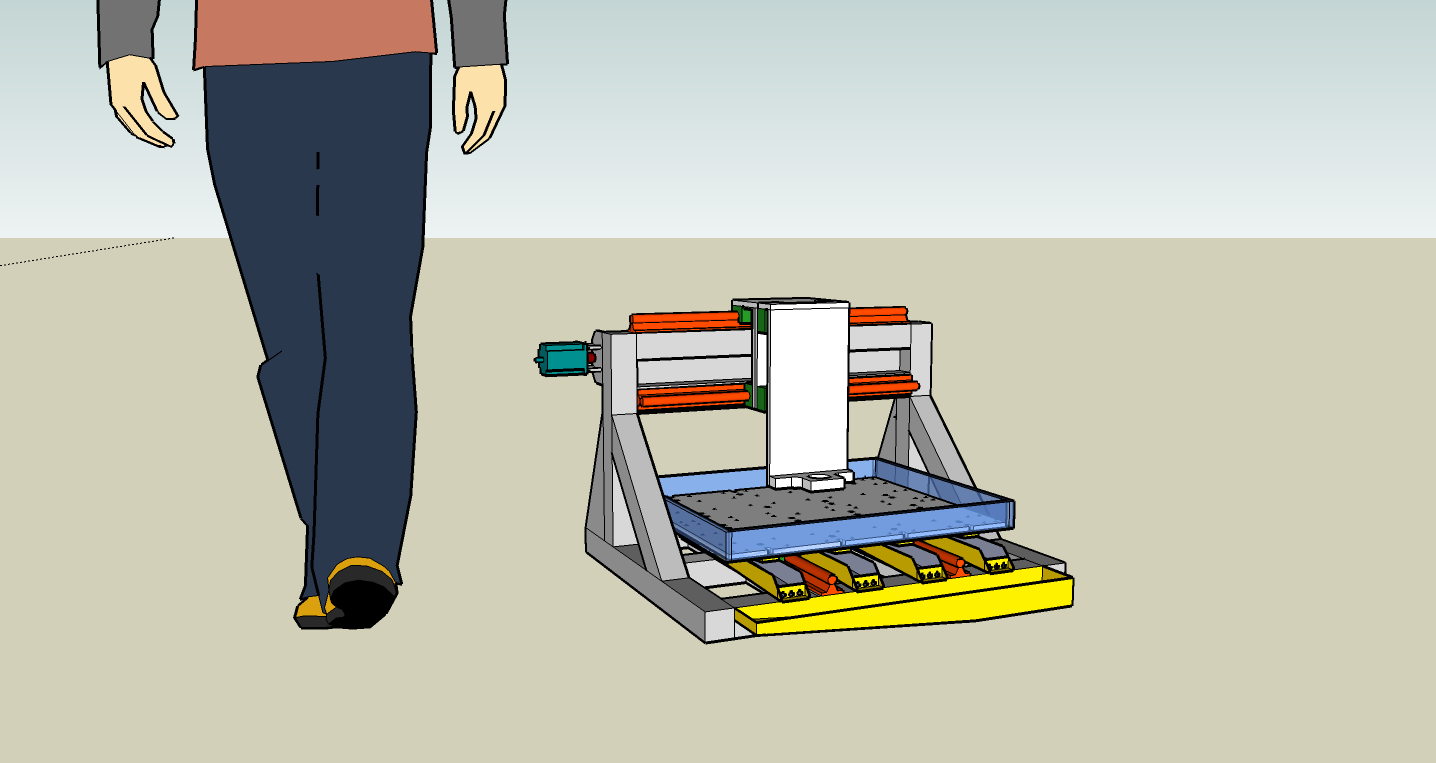

Rama z rur kwadratowych 50x50 mm ścianka 4mm. Wzmocnienia z blach 10 mm, inne elementy będą z kątowników ścianka 5mm. Porównanie do człowieka 180cm wzrostu:

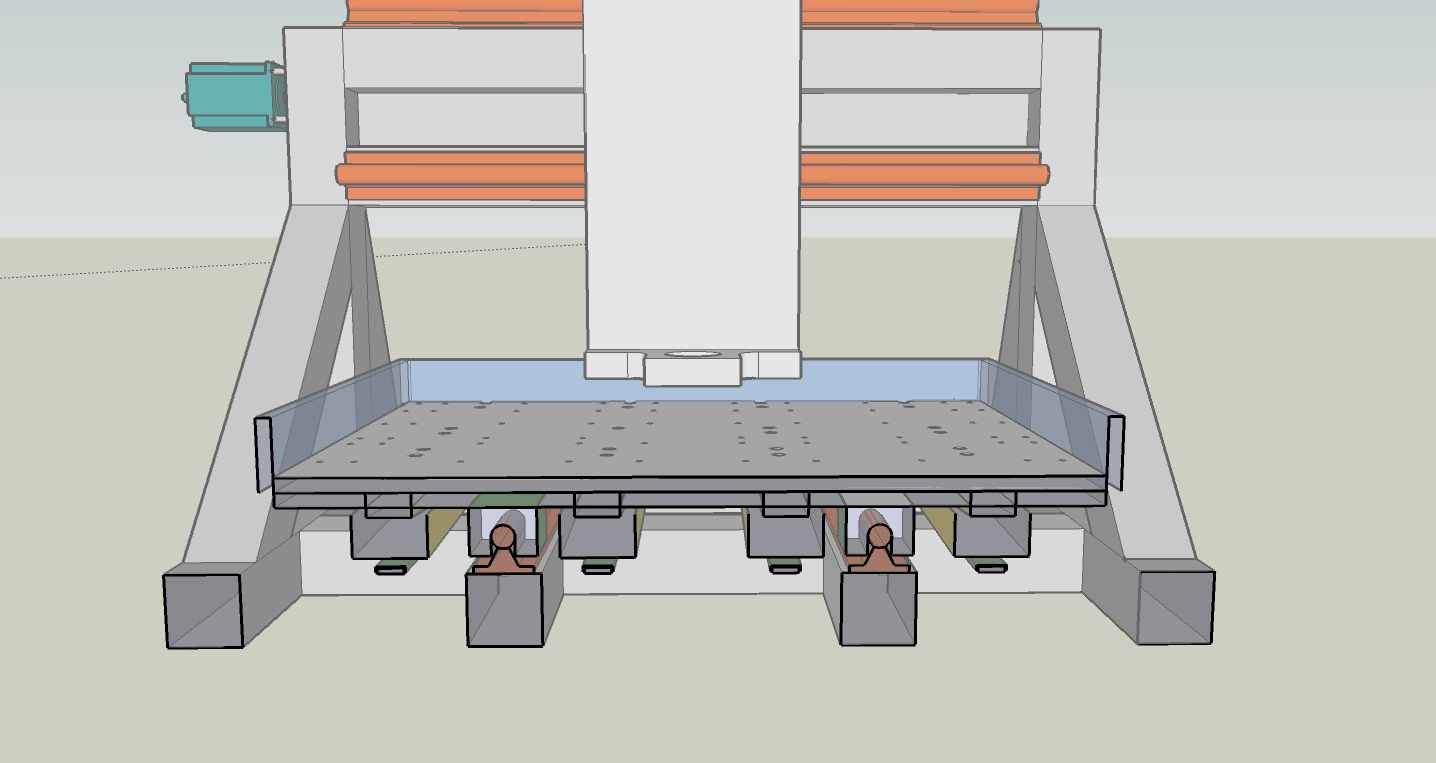

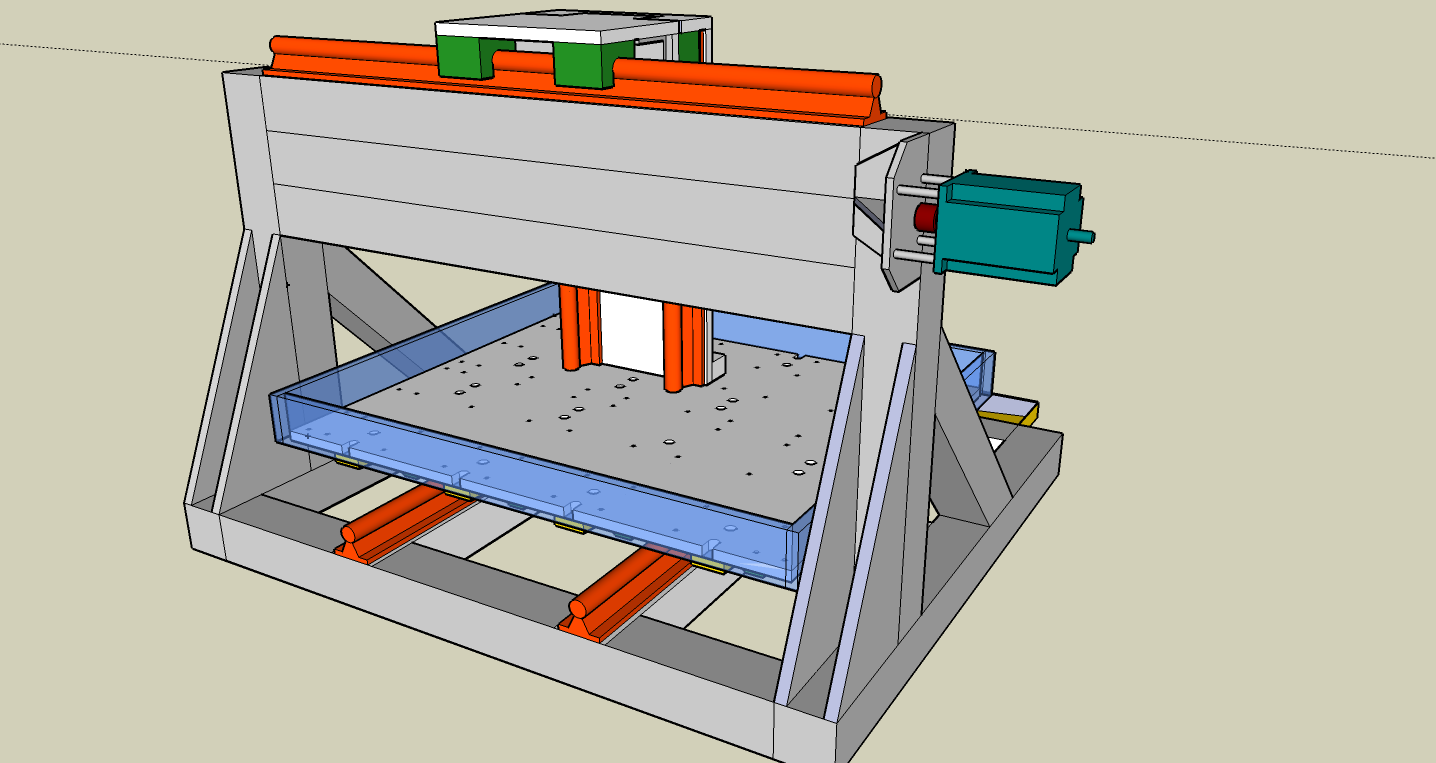

Widok z przodu:

Widok z tyłu:

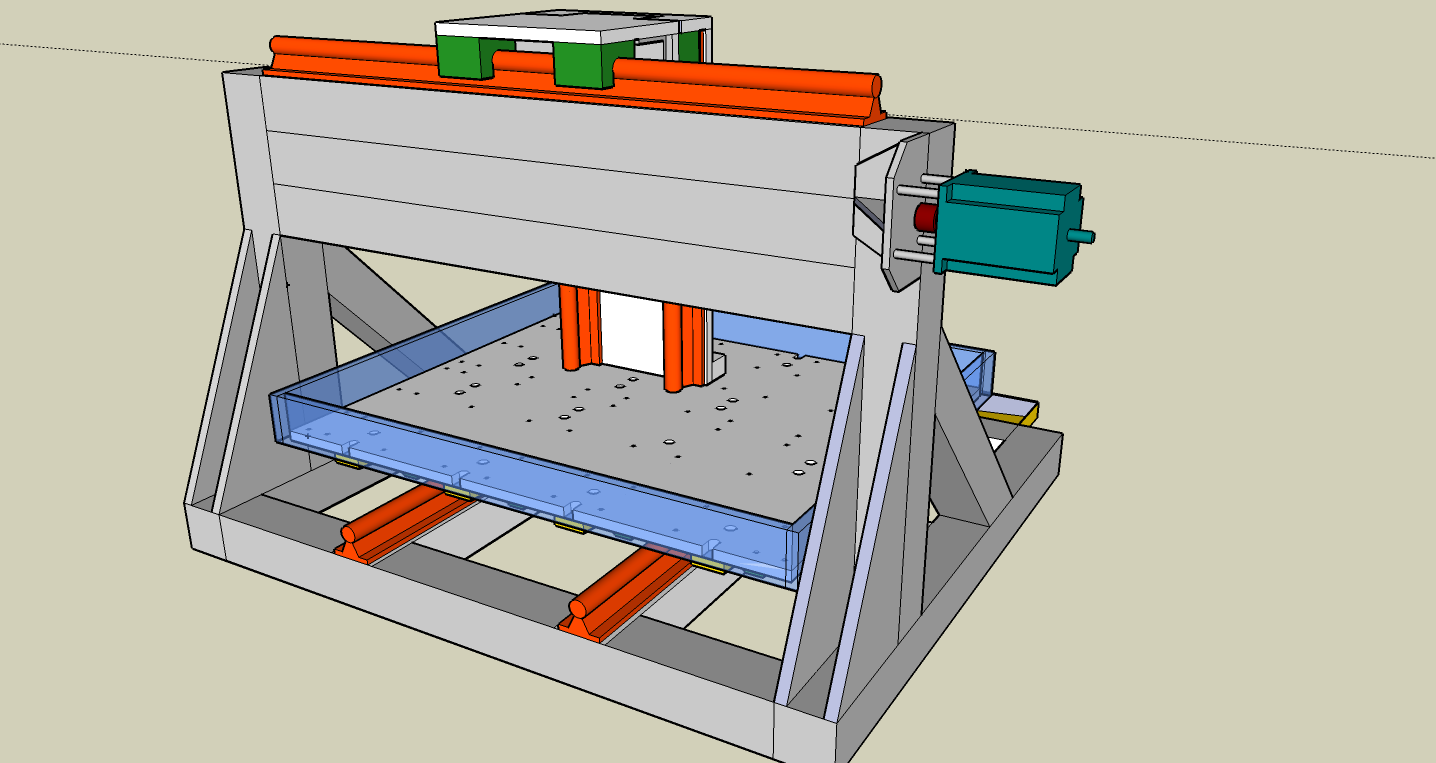

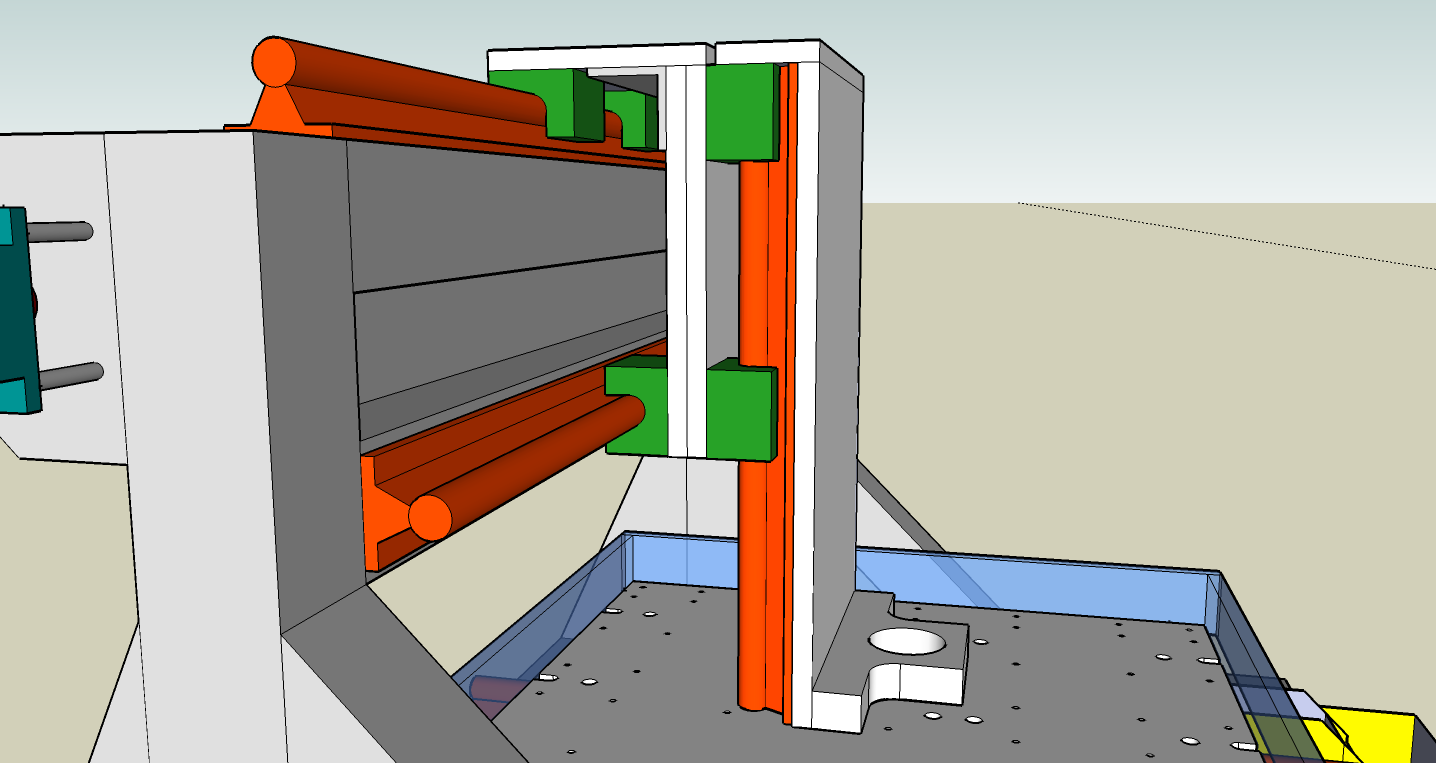

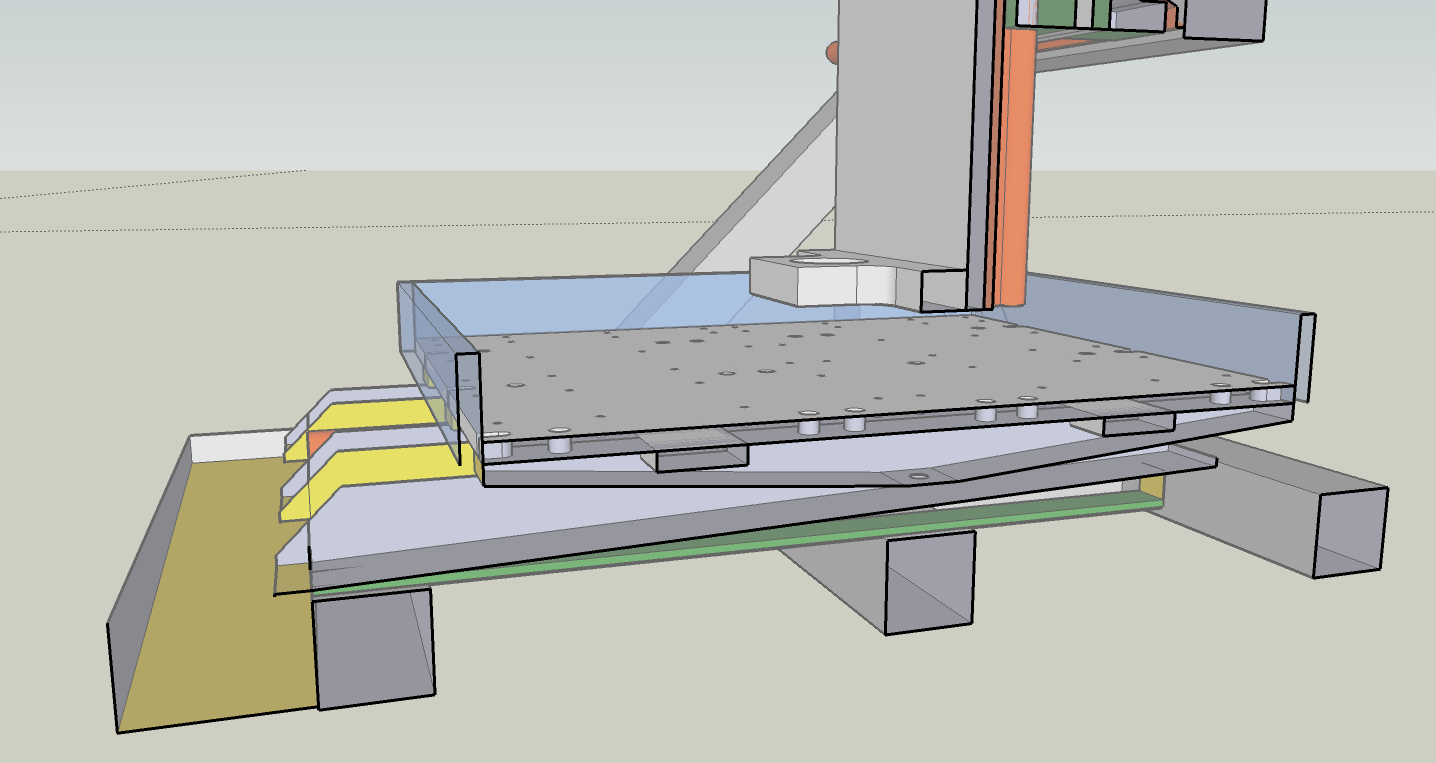

Teraz coś z czym się trochę namęczyłem, mimo że rozwiązanie było w miarę proste. Sposób na odpływ chłodziwa z ruchomego stołu:

W drugiej rynience pod stołem będzie filtr z gąbki który oddzieli wióry. Rynny są zamontowane na prowadnicach szufladowych, żeby można je było łatwo wysunąć. Dolna rynna - wiadomo, zbiornik na chłodziwo. Będzie w niej pompa która wymusi obieg.

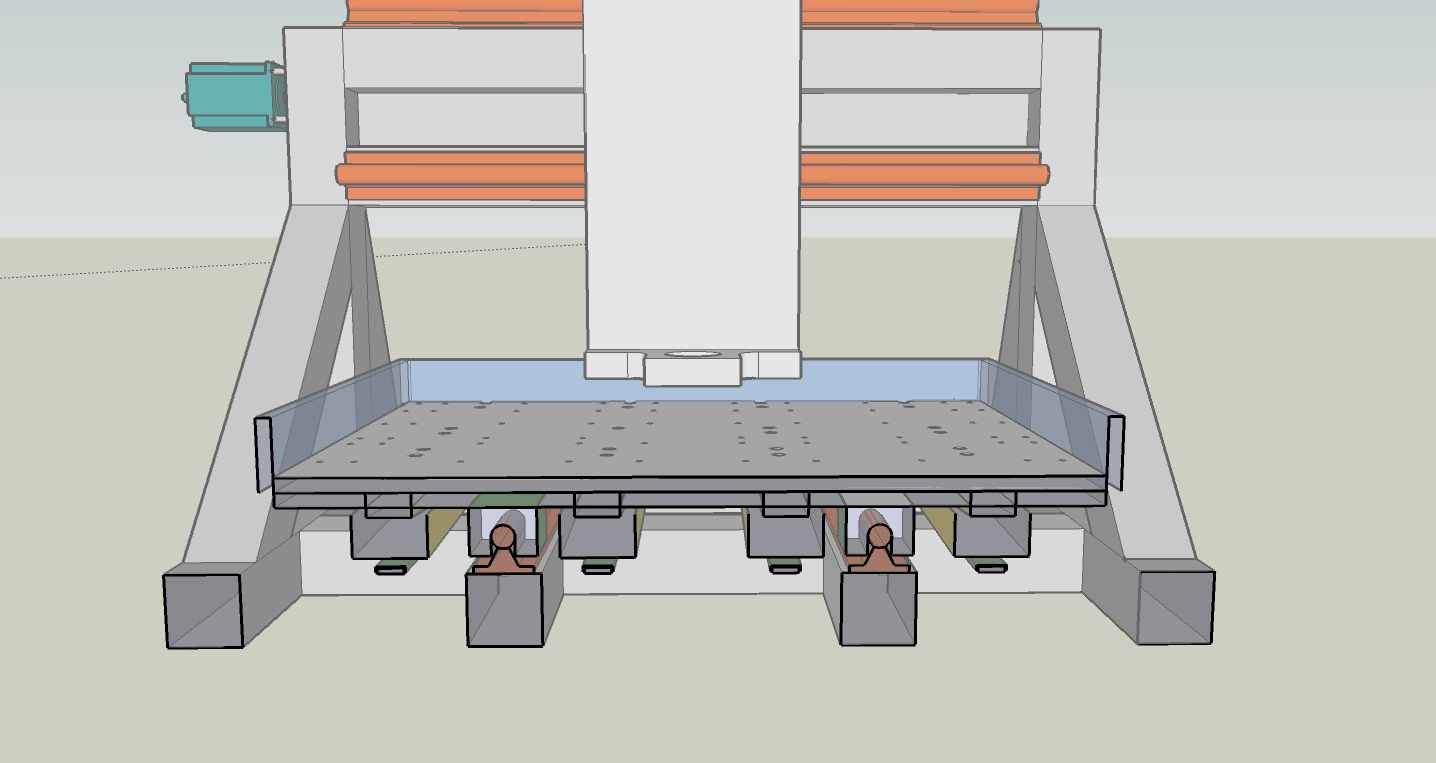

Przekrój przez ramę w miejscu gdzie widać łożyska stołu:

(Ustawione w kwadracie, taka sama odległość w drugą stronę)

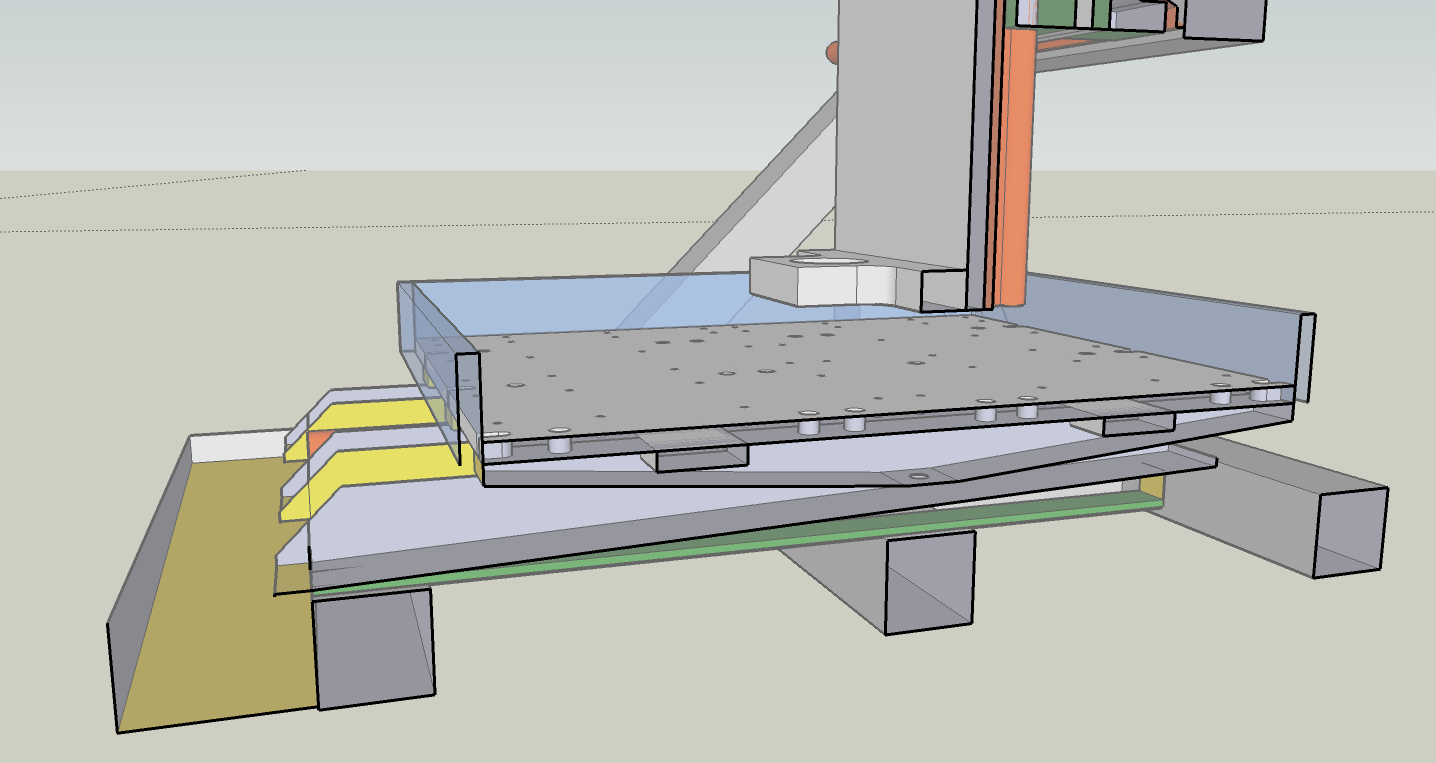

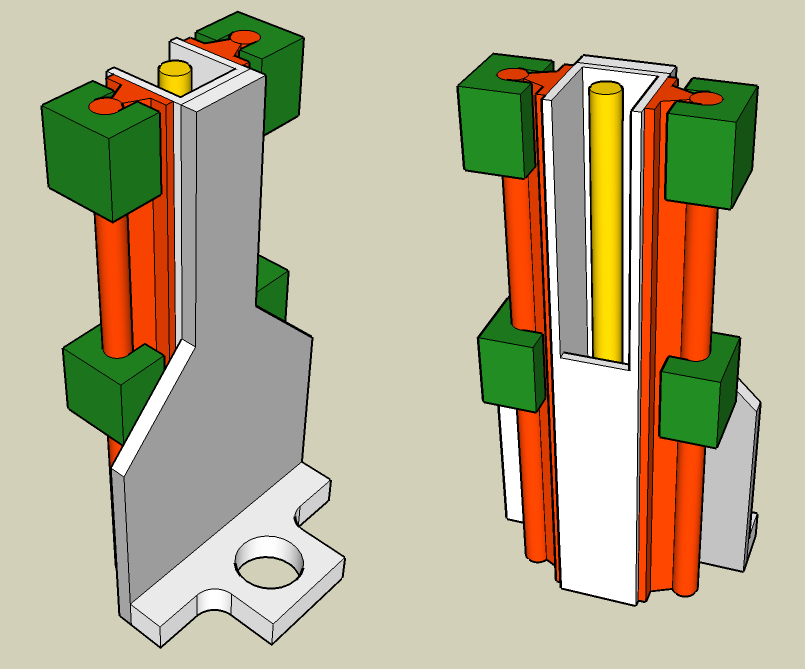

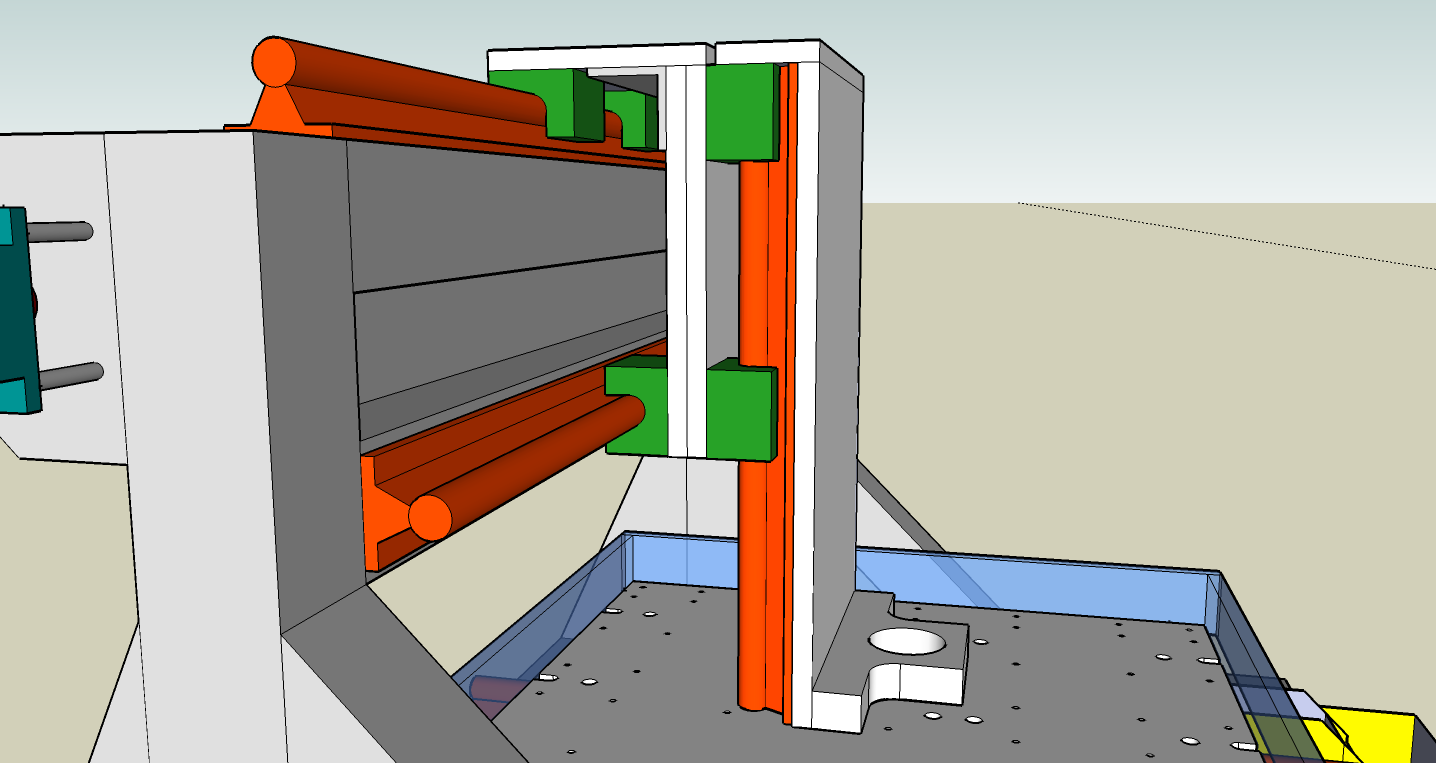

Zbliżenie na krzyżak i jego łożyska:

Tu mam najwięcej wątpliwości. Czy te podparte wałki osi Z mają sens? Czytałem że łożysko osi Z powinno być nieruchome, a wałek powinien przesuwać się w nim, dla lepszej sztywności. Nie wiem jednak czy taka konstrukcja polepszy sztywność, czy lepiej użyć wałka np. 20 i podwójnych łożysk zamkniętych? Jakich obciążeń bocznych mogę się spodziewać od frezu przy pracy w aluminium? Coś rzędu 50N?

Co do przeniesienia napędu to po przemyśleniu chyba lepiej będzie zrobić to na paskach. Mogę wtedy za razem zrobić redukcję 2:1, która myślę że będzie przydatna. W ten sposób też najłatwiej jest to wszystko wyregulować. Mogę dać silnik na podłużnych otworach (mimośrodowych to się chyba nazywa?) i odsunąć go na właściwą odległość o ostatnie 2-3 mm napinając elegancko pasek. No i jest jeszcze kwestia bezpieczeństwa maszyny. Ponieważ roboty buduję w kilkuosobowym zespole, jest szansa że maszyny będzie używał ktoś kto się na tym mniej zna. Gdy wszystko jest połączone na sztywno, przez twarde sprzęgło, nie wiem co się może stać gdyby wózek w coś uderzył na końcu toru. Tak po prostu pasek przeskoczy o ząb. Mogę z tego pomysłu jeszcze zrezygnować, ale myślicie że byłoby to okupione dużym spadkiem precyzji?