Widać na podstawie tych danych, że prędkości chłodzenia powinny być porównywalne, a i odkształcenia mniejsze.

No weź przestań! Co do czego jest porównywalne?

Załóżmy, że te dane są wiarygodne, to nawet na ich podstawie widać,

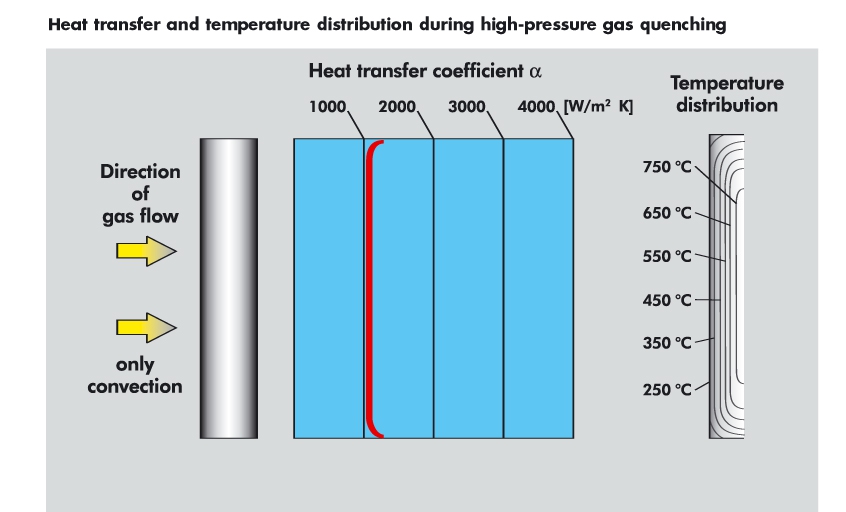

że azot w nadciśnieniu, chłodzi około pięciokrotnie słabiej, od mieszanego OH-70. (Fajnie jakby tak było w realu!)

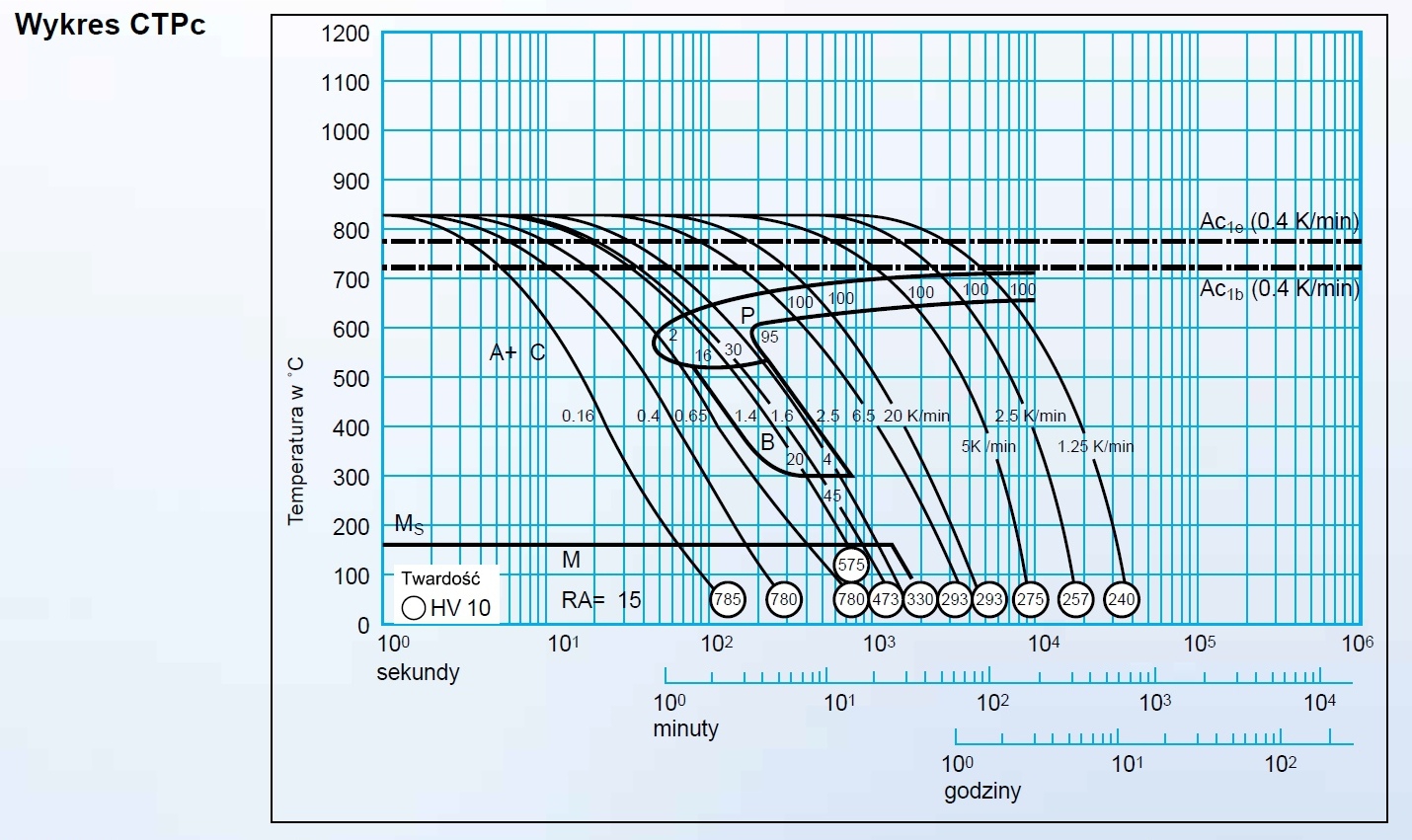

Weź spójrz na CTPc dla dowolnej stali narzędziowej i porównaj przewidywany wynik,

czyli ilość przemienionego austenitu w martenzyt, dla tak diametralnie różnych

prędkości chłodzenia. Już sam parametr twardości (traktowany jako wartość obligatoryjna) będzie diametralnie różny. A co dopiero jak odczytasz jaką otrzymasz strukturę metalograficzną!

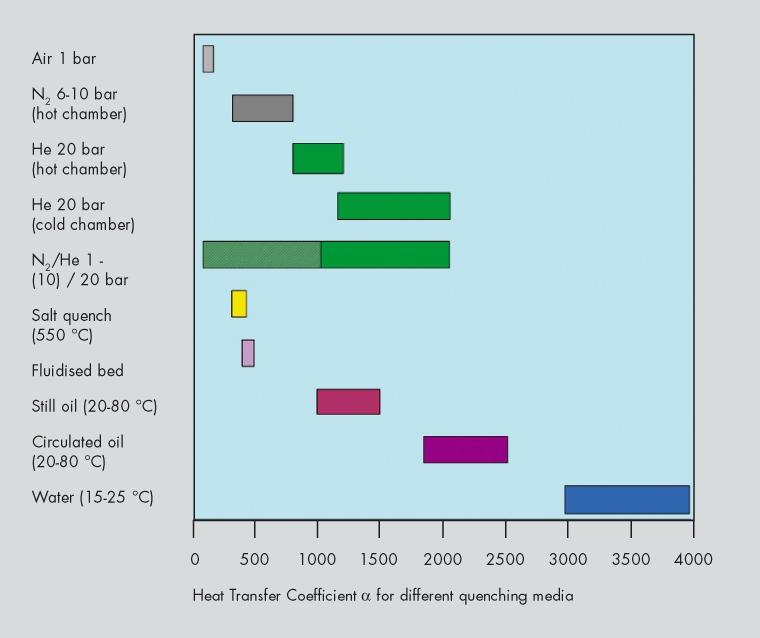

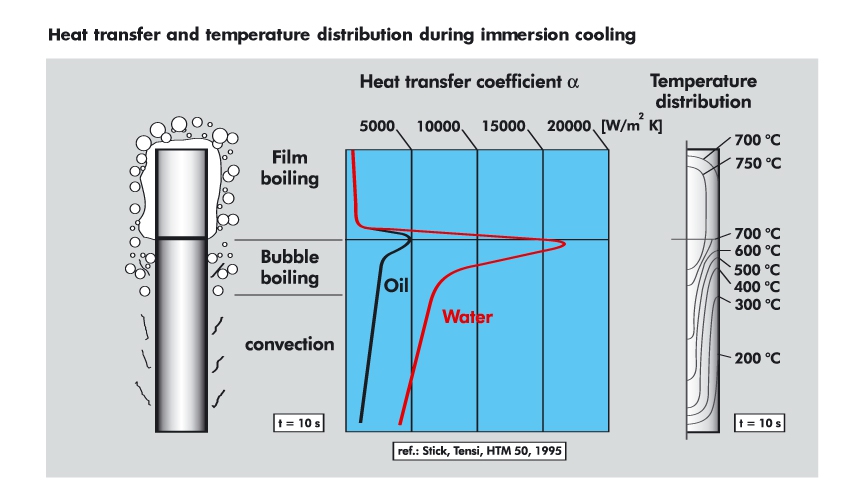

Dane/wykresy fajne, ale nie o tym rozmawialiśmy. Nie wnoszą nic nowego ponad, to co w latach 80-tych zeszłego stulecia opracowano wnikliwie w IMP. Nie trudno przewidzieć, że pod względem intensywności przejmowania ciepła, woda będzie najskuteczniejsza, później olej, następnie gazy szlachetne i na końcu powietrze. Zastanawia mnie tylko ten wąski wynik dla złoża fluidalnego. Fenomen tej metody polega na bardzo szerokich możliwościach dostosowywania charakterystyki do potrzeb.

Co do odkształceń hartowniczych, to akurat rodzaj ośrodka chłodzącego, ma najmniejszy wpływ. Równomierność nagrzewania, ustabilizowanie temperatury w całości przekroju w momencie rozpoczęcia chłodzenia, położenie wsadu podczas chłodzenia, skuteczność wyżarzania odprężającego przed hartowaniem, jednorodnośc struktury przygotowanej do OC, stałość i kierunkowość przepływu chłodziwa....itp. mają największy wpływ na wypatrzenia.

W sumie, to na tym etapie dywagacji, możemy przyjąć, że ośrodek będzie decydował tylko o otrzymanej strukturze.

Fajnie jakbyś znalazł charakterystykę intensywności chłodzenia (jakkolwiek by tego nie nazwać, i jakich jednostek miary, by nie użyć) w funkcji ciśnienia gazu. Czyli jak się załóżmy współczynnik alfa zmienia dla interesującego nas azotu lub helu albo argonu w funkcji zmian ciśnienia ośrodka?!

O NC11LV się troszkę naczytałem, o jej prawie nierdzewności, o tym jak to właśnie trudno zepsuć bo twardość jest a inne parametry ... jakie parametry twardość jest się pan ciesz. Jak to się oszczędza na homogenizacji i kuciu, i jak w zasadzie ją zepsuć.

NC11LV jest dlatego ciekawą/fajną stalą narzędziową, ponieważ pozwala kreować własności mechaniczne wykonanego z niej detalu, właśnie poprzez sterowanie parametrami OC. Jest to gatunek, na który nie ma jednej właściwej receptury, tak jak jest to na przykład dla NC6. Dlatego uważam, że oddawanie do hartowni z poleceniem - chcę na 60HRC - to zmarnowanie tego utajonego potencjału.

Teraz co do pieca...

Po pobieżnym przeglądnięciu parametrów pieców próżniowych zobaczyłem że nawet te najmniejsze mają moc ok 70 kW!!! Pomyślałem sobie zaraz po co taka moc no rozumiem szybko nagrzać wsad ale tyle. Potem pojawia się pytanie no ok ale ja tu nie widzę żadnej izolacji tylko jakieś blachy "nierdzewne" to przecież to ciepło ucieka aż miło na zewnątrz nawet w póżni. Teraz jak jest grzany wsad ... tak samo jak obudowa pieca przez promieniowanie bo przecież mamy próżnie. Pomyślałem więc że w sumie to wsad jest grzany pewnie podobną mocą co straty pieca. Znalazłem ciekawy artykuł i wszystko się wyjaśniło.

Ta "nierdzewna" blacha to może być molibden, tantal lub wolfram i ostatnie warstwy są z blachy nierdzewnej.

Zacznę od początku.

Generalnie są trzy typy izolacji termicznej pieców

-metalowa izolacja czyli ekranowanie odbijanie ciepła z powrotem do wsadu -najmniej efektywna ale najczystsza i wytrzymała

-włókna ceramiczne - chłoną wodę i wydłużają czas pompowania (woda ma bardzo dużą objętość par) ale są najlepiej izolującym materiałem, stosowanym w niższych temperaturach i przy słabej próżni,

-filc grafitowy, płyty grafitowe, w miarę czysty i przyzwoicie izolujący, po wyłożeniu filcu płytą wystarczająco mocny do tego aby włączyć huraganowy wiatr azotu przy nadciśnieniu.

Artykuł omawia koszty związane ze stratami ciepła i rodzajem izolacji kosztami prądu i kosztami szczytowego zapotrzebowania na moc oraz kosztami w zależności od położenia w strefach cenowych prądu.

Tu przykład (str.5):

2000F (ok 1100st C) moc strat ciepła w zależności od materiału na izolację termiczną

2 cale filcu grafitowego -104 KW

1.5 cala filcu grafitowego - 139 KW

metalowa - 192 KW

Zaskoczyłeś mnie. Nie spodziewałem się, że zaczniesz od takich rozważań. W sumie, to tak....

W jaki sposób ciepło jest transportowane od elementów grzejnych pieca do wsadu?

1) Przewodzenie

Odbywa się poprzez kontakt wsadu, najczęściej z trzonem pieca. W przypadku wielu procesów przemysłowych poprzez zawieszki i podstawki technologiczne. Zjawisko nie korzystne, ze względu na w/w zjawisko nierównomierności rozkładu pola temperatury. Najlepiej jakby wsad "lewitował" w komorze pieca - bajka

W naszym przypadku - nieuniknione.

2) Konwekcja.

W zakresie interesujących nas temperatur grzania, zjawisko pomijalne. Wystarczy przeliczyć liczby Grashoffa, Prandtla i Nusselta, aby dowiedzieć się dlaczego. Albo.....olać obliczenia, bo w zakładanej przez nas próżni, nie ma ośrodka dla którego można by podstawić dane do wzorów

Konwekcja nie istnieje.

3) Promieniowanie.

Główne zjawisko, które przetransportuje nam energię grzałki - jakakolwiek ona by nie była - do wsadu.

....i tu jest właśnie pies pogrzebany. Efektywność tego głównego zjawiska transportującego ciepło, jest tak nikła, że mocy musi być duuuużo! A straty? Jakie straty? Co z tego, że ładnie zaizolujesz retortę od otoczenia, skoro energii promieniowania, to nie zmieni. Wpłynie tylko na, żywotność konstrukcji pieca, na jej masywność. Nie zapominajmy, że na retortę, w której jest próżnia, działają całkiem znaczne siły. Gdy jest zimna (bo traci ciepło do otoczenia), to jej wytrzymałość jest dużo większa> materiał konstrukcyjny nagrzany do 1200°C już takiej samej wytrzymałości nie ma. Do tego jeszcze dołożyć trzeba odkształcenia, co ma niebagatelny wpływ na prace uszczelnień oraz ich trwałość i skuteczność. Trzeba też wziąć pod uwagę, że taką gorącą masę pieca podczas chłodzenia trzeba także wystudzić czynnikiem, który wtryskujesz do wnętrza pieca. Super izolacje są fajne, ale w piecu do odprężania, do wyżarzania, do perlityzacji......Ale nie w tym przypadku.

Zresztą, stratami i energochłonnością, to się można martwić, jak proces technologiczny na hartowni leci ciągiem 24 godziny na dobę 5 dni w tygodniu. A nie w przypadku zastosowania amatorskiego/eksperymentalnego.