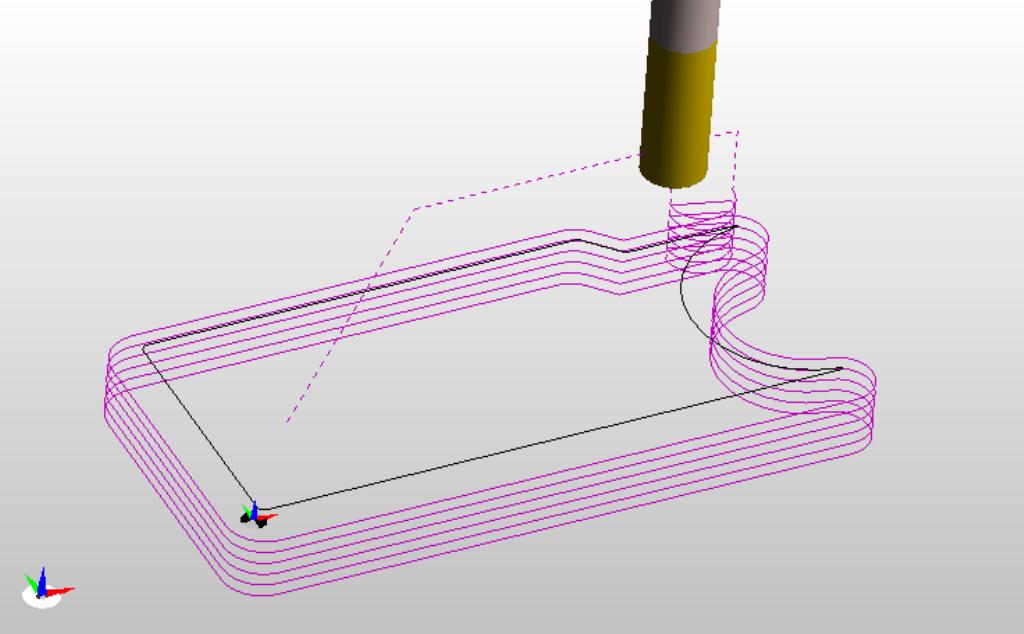

Dzięki nieocenionej, udostępnionej wiedzy i doświadczeniu kolegi Kamara zbudowałem frezarkę numeryczną z manualnej.

Śruby kulowe, Silniki 12,5Nm, Wrzeciono ER32 2800 obrotów, LinuxCNC.

Frezuję elementy z płyt stalowych (S235) oraz aluminiowych (Pa6).

Frezowanie polega na wycinaniu a więc frez pracuje pełną szerokością.

Frez zawsze dwupiórowy, zazwyczaj fi 10. Węglik Sandvik lub HHW.

Frezowanie aż do odcięcia - głębokość 12mm. (Czasem 20 mm)

Problem polega na tym, że podczas frezowania wiór kotłuje się i podchodzi pod frez powodując wyrwania w powierzchni detalu.

Próbowałem

a) posuw 170, 1200 obrotów zagłębienie 2 mm

b) posuw 400, obroty 2500, zagłębienie 1mm (materiał jakby był pchany) - piski

c) posuw 50, obroty 1000, zagłębienie 4 mm (wrzeciono zatrzymało się, frez złamany)

d) posuw 50, obroty 1400, zagłębienie 8mm (walka z materiałem, dym z chłodziwa, duże opory - nie jestem za tym)

Próbowałem z chłodziwem, ale powoduje jeszcze większe lepienie się wióra i jest jeszcze gorzej.

Wióry starałem się usuwać pędzlem, ale nie wszystkie da radę usunąć i podchodzą nadal pod frez.

Próbowałem pistoletem ze sprężonym powietrzem - frez bardzo się grzeje wióry nadal nie są całkowicie usuwane.

Urządzenie do mgły olejowej jest, ale jeszcze nie testowałem.

Wióry podchodząć pod frez powodują, że podczas frezowania wydawany jest dźwięk który mam obawy, że zapowiada uszkodzenie narzędzia.

Mam dwie koncepcje jeszcze nie testowane.

1. Przykład - detal wycinany z płyty o grubości 20 mm. S235, Frez 10 mm.

Wykonywać z naddatkiem np. 1 mm na stronę do głębokości 18 mm po 2mm zagłębienia , a ostatnie przejście zrobić bez naddatku na pełną głębokość odcinając detal.

Ale mam nadal obawy o nieusuwanie wiórów i podchodzenie ich pod frez.

2. Frezowanie po obrysie o 6mm większym niż detal do 18 mm głębokości, a następnie zbierając po 2 mm wycinać bez naddatku 6mm czyli wymiar już docelowy aż do docięcia w 10 przejściach..

Frezarka nie jest bardzo sztywna, więc frezowanie po 4 mm wydaje mi się, że już za bardzo ją obciąża.

Panowie.

Proszę Was bardzo o radę jak Wy wykonujecie tego typu prace.

Proszę o podanie przykładowych parametrów narzędzi wynikających z praktyki (nie teorii i wzorów)

Najważniejsze i najcenniejsze są dla mnie praktyczne rady.

Za każdego konstruktywnego posta będę wdzięczny.

Z serdecznymi pozdrowieniami

Olek