Przede wszystkim - co, to jest wysokie hartowanie?

Hartowanie może być, albo martenzytyczne z austenitem szczątkowym, albo bainityczne.

Przypuszczam, że skoro zadajesz takie laickie (bez urazy, bez ataku z mojej strony) pytanie, to będziesz hartował na martenzyt.

Hartujesz zawsze tak samo - nie nisko, nie wysoko. Zawsze na maksa, aby osiągnąć maksymalną zawartość martenzytu,

po to aby przekształcić później tą strukturę w sorbit lub trustyt. Nigdy hartowanie nie jest pierwszym i ostatnim zabiegiem obróbki cieplnej.

Odpuszczać możesz nisko, średnio, albo wysoko.

Materiał 40H jest predystynowany do wysokiego odpuszczania. Dlaczego? Ze względu, na jego nikłą udarność po innym odpuszczaniu.

Pomijamy tutaj oczywiście przypadki zabiegów cieplnych mających za zadanie utwardzić warstwy wierzchnie, pozostawiając ciągliwy rdzeń.

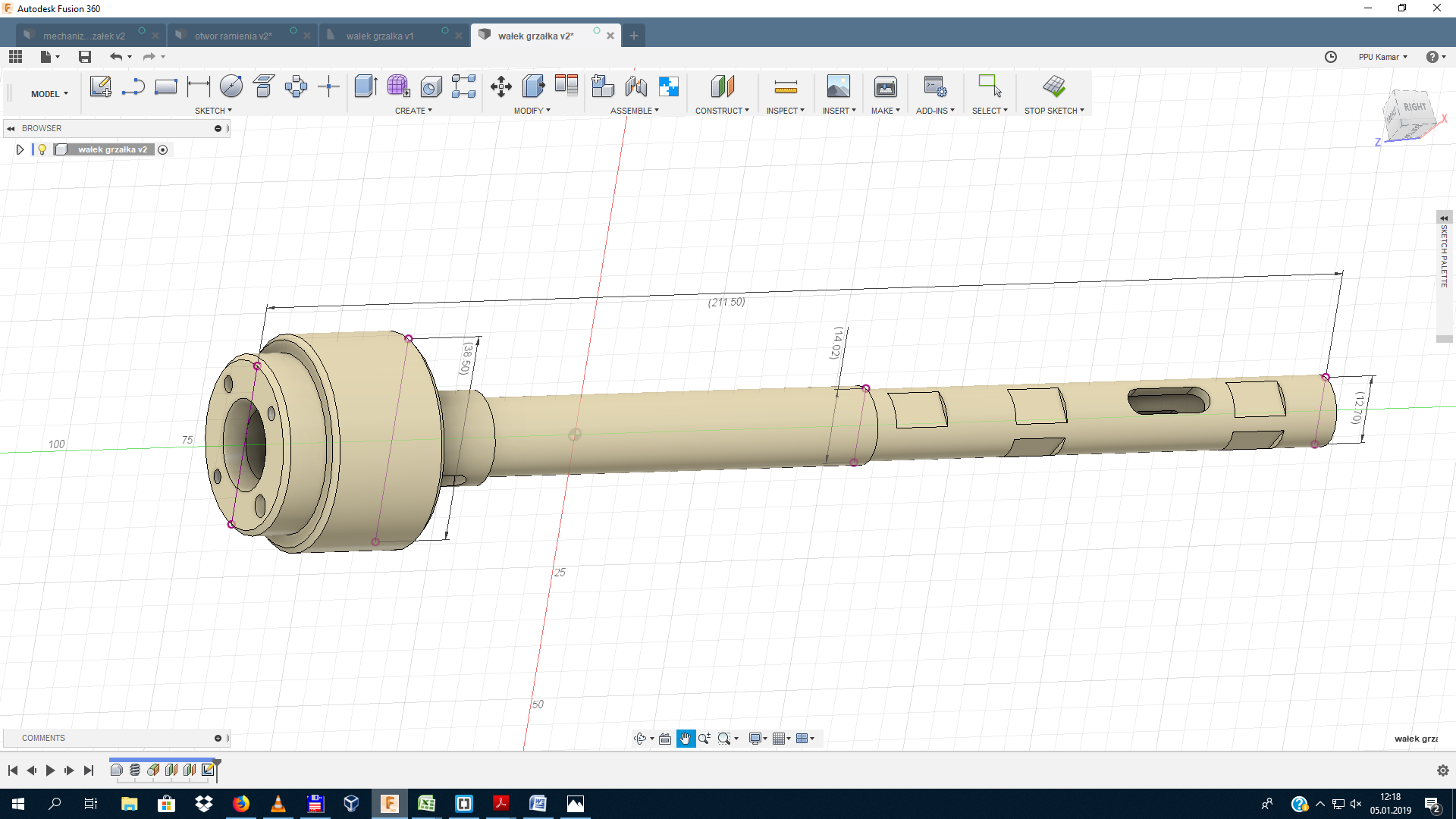

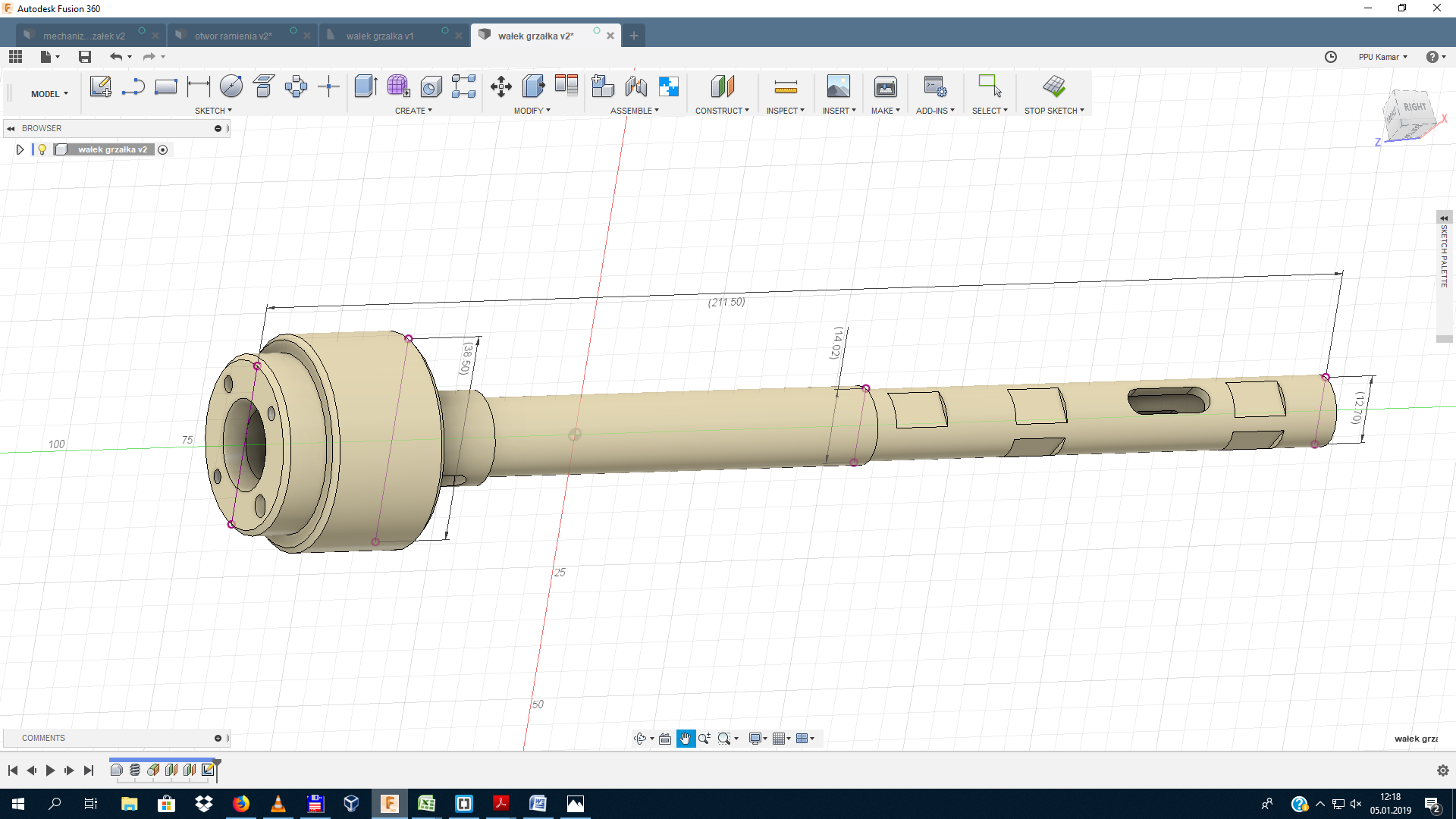

Teraz analiza, tego co na rysunku.

Patrząc na pasmo hartowmości, dla 40H:

...i Twój rysunek, można wnosić, że część "cienka" zostanie na pewno zahartowana na wskroś, a ten gruby kołnierz, z dużym prawdopodobieństwem także, ze względu na istnienie otworu. Warunek, że intensywność chłodzenia, w tym otworze też będzie wystarczająca do osiągnięcia prędkości krytycznej.

Teraz odpuszczanie.

Bierzemy wykres odpuszczania:

No i jak już wcześniej wspominałem widzisz, że w przypadku niskiego odpuszczania dla 40H, dostajesz materiał o udarności porównywalnej ze szklanką. Tym bardziej, zaprojektowanym przez Ciebie takim dużym karbie, jakim jest tak duży uskok średnic.

W zakresie temperatury 300°C dochodzi jeszcze kruchość odpuszczania - zjawisko do opisania, ale raczej nie w tym poście.

Z wykresu odpuszczania wynika jeszcze jeden fakt. Mianowicie dlaczego, jak już wcześniej wspomniałem, jest to materiał do wysokiego odpuszczania - czyli w okolicach 500°C.

Teraz technologiczność zabiegów obróbki cieplnej.

Mam nadzieje, że otwór idzie na wylot przez cały detal. Jeśli nie, to nie zazdroszczę hartownikowi.

Kieszeń, która się utworzy w ślepym otworze, bardzo ładnie potrafi gromadzić pary czynnika chłodzącego - zapewne oleju OH-70 - który rozprężając się fajnie opryska hartownika

Na co zwrócić uwagę, aby nie pokrzywiło?

Materiał 40H w takiej formie, jak Twój wałek zawsze pokrzywi.

Można zrobić wiele, aby to było jak najmniejsze wypatrzenie.

Wpływ na wielkość odkształceń hartowniczych - oprócz gatunku materiału - mają:

1) Sposób grzania.

2) Szybkość grzania.

3) Równomierność nagrzewania.

4) Zabiegi cieplne przed hartowaniem.

5) Rodzaj ośrodek chłodzącego.

6) Jego temperatura i stan wzburzenia oraz ilość masowa czynnika chłodzącego, w stosunku do masy gaszonego wsadu i odległość od lustra czynnika chłodzącego, do wsadu.

7) Sposób gaszenia, pozycja zanurzania, itd.

8 ) Prostowania nie wykonuje się, gdy przemiana martenzytyczna już zaszła. Pamiętajmy, że oprócz temperatury i czasu, na zachodzenie przemian strukturalnych stali, wpływ ma jeszcze jeden czynnik! Jaki? Odsyłam do patentów naszego rodaka, który kład podwaliny pod teorię obróbki cieplnej (...i nie tylko) - Pana Edwarda Żmihorskiego.

9) Rodzaj pieca w jakim nagrzejesz wsad.

10) Co będzie leżało obok Twojego wałeczka w piecu podczas grzania.

11) Jak względem Twojego wałeczka, będą w piecu usytuowane elementy grzejne.

...itd.....

No, to tak po krótco. Ale już wiesz na czym stoisz....

Zresztą......to jest tylko moje spatrzone podejście do tematu obróbki cieplnej.

Przyjdzie inny, który też kilka ton materiału w piecach przerzucił, i będzie na to maił inny pogląd.