Piec próżniowy budowa, hartowanie.

: 23 mar 2017, 11:00

Ponieważ temat w innym wątku zaczął się rozrastać dla porządku i większej przejrzystości zakładam nowy temat.

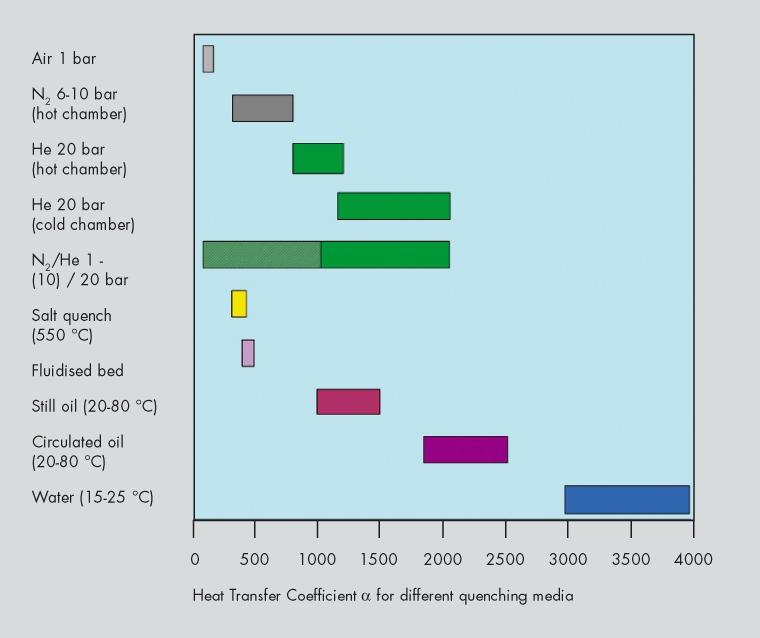

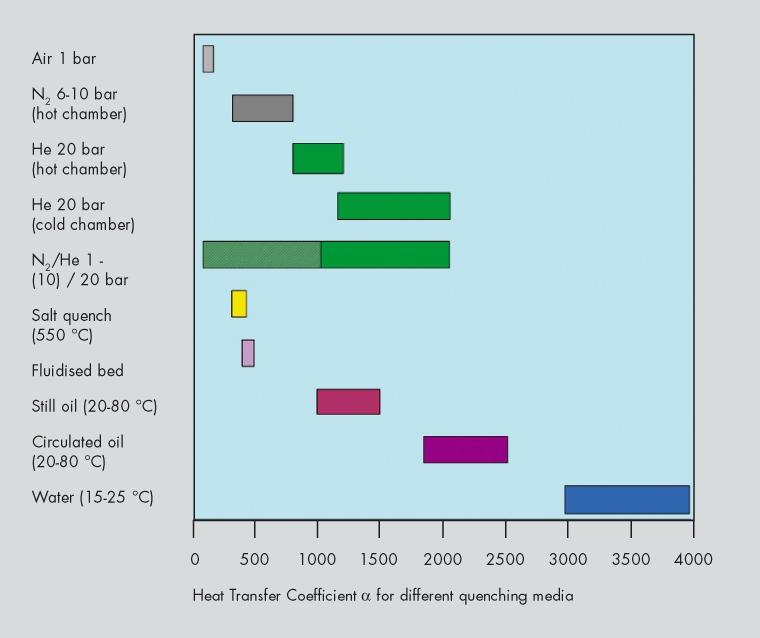

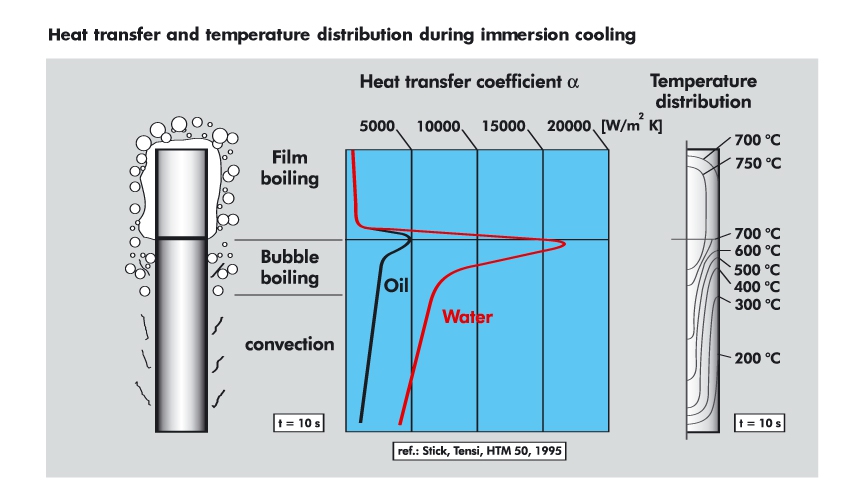

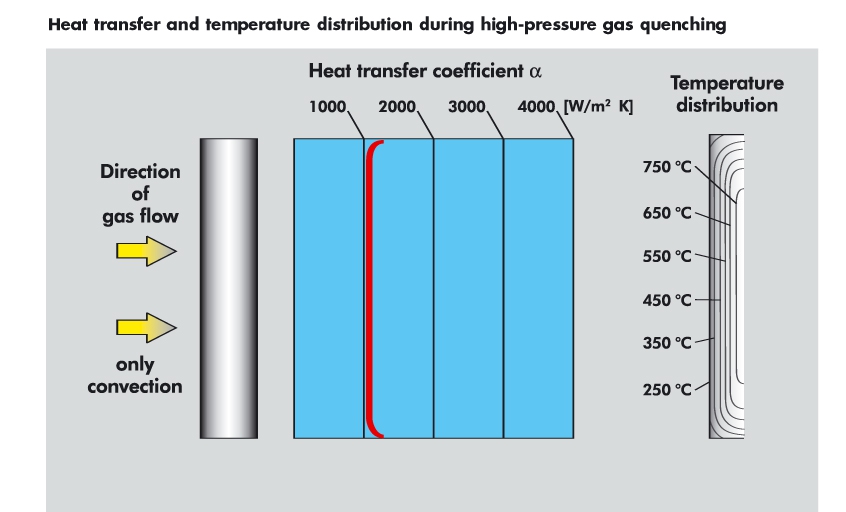

Tutaj jest porównania chłodzenia w różnych ośrodkach - link.

Widać na podstawie tych danych że prędkości chłodzenia powinny być porównywalne a i odkształcenia mniejsze.

O NC11LV się troszkę naczytałem, o jej prawie nierdzewności, o tym jak to właśnie trudno zepsuć bo twardość jest a inne parametry ... jakie parametry twardość jest się pan ciesz. Jak to się oszczędza na homogenizacji i kuciu, i jak w zasadzie ją zepsuć.

Teraz o budowie pieca przemysłowego to co znalazłem.

Po pobieżnym przeglądnięciu parametrów pieców próżniowych zobaczyłem że nawet te najmniejsze mają moc ok 70 kW!!! Pomyślałem sobie zaraz po co taka moc no rozumiem szybko nagrzać wsad ale tyle. Potem pojawia się pytanie no ok ale ja tu nie widzę żadnej izolacji tylko jakieś blachy "nierdzewne" to przecież to ciepło ucieka aż miło na zewnątrz nawet w póżni. Teraz jak jest grzany wsad ... tak samo jak obudowa pieca przez promieniowanie bo przecież mamy próżnie. Pomyślałem więc że w sumie to wsad jest grzany pewnie podobną mocą co straty pieca. Znalazłem ciekawy artykuł i wszystko się wyjaśniło.

Ta "nierdzewna" blacha to może być molibden, tantal lub wolfram i ostatnie warstwy są z blachy nierdzewnej.

Zacznę od początku.

Generalnie są trzy typy izolacji termicznej pieców

-metalowa izolacja czyli ekranowanie odbijanie ciepła z powrotem do wsadu -najmniej efektywna ale najczystsza i wytrzymała

-włókna ceramiczne - chłoną wodę i wydłużają czas pompowania (woda ma bardzo dużą objętość par) ale są najlepiej izolującym materiałem, stosowanym w niższych temperaturach i przy słabej próżni,

-filc grafitowy, płyty grafitowe, w miarę czysty i przyzwoicie izolujący, po wyłożeniu filcu płytą wystarczająco mocny do tego aby włączyć huraganowy wiatr azotu przy nadciśnieniu.

Artykuł omawia koszty związane ze stratami ciepła i rodzajem izolacji kosztami prądu i kosztami szczytowego zapotrzebowania na moc oraz kosztami w zależności od położenia w strefach cenowych prądu.

Tu przykład (str.5):

2000F (ok 1100st C) moc strat ciepła w zależności od materiału na izolację termiczną

2 cale filcu grafitowego -104 KW

1.5 cala filcu grafitowego - 139 KW

metalowa - 192 KW

C.D.N

Też nie miałem danych teraz mam czy są wiarygodne to inna sprawa.kolec7 pisze: Niestety nie posiadam wiarygodnych danych na temat chłodzenia azotem w warunkach nadciśnienia. Mogę jedynie domniemywać, że zabieg ten jest podyktowany zwiększeniem współczynnika przejmowania ciepła przez ogólnie słabo chłodzący ośrodek, aby - jak to nawet w przytoczonym przez Ciebie artykule napisano - zbliżyć się z parametrami, do charakterystyki chłodzenia oleju hartowniczego, kompandowanego, uszlachetnionego, emulsji wodno-olejowej, polimerów.........

Tutaj jest porównania chłodzenia w różnych ośrodkach - link.

Widać na podstawie tych danych że prędkości chłodzenia powinny być porównywalne a i odkształcenia mniejsze.

O NC11LV się troszkę naczytałem, o jej prawie nierdzewności, o tym jak to właśnie trudno zepsuć bo twardość jest a inne parametry ... jakie parametry twardość jest się pan ciesz. Jak to się oszczędza na homogenizacji i kuciu, i jak w zasadzie ją zepsuć.

Teraz o budowie pieca przemysłowego to co znalazłem.

Po pobieżnym przeglądnięciu parametrów pieców próżniowych zobaczyłem że nawet te najmniejsze mają moc ok 70 kW!!! Pomyślałem sobie zaraz po co taka moc no rozumiem szybko nagrzać wsad ale tyle. Potem pojawia się pytanie no ok ale ja tu nie widzę żadnej izolacji tylko jakieś blachy "nierdzewne" to przecież to ciepło ucieka aż miło na zewnątrz nawet w póżni. Teraz jak jest grzany wsad ... tak samo jak obudowa pieca przez promieniowanie bo przecież mamy próżnie. Pomyślałem więc że w sumie to wsad jest grzany pewnie podobną mocą co straty pieca. Znalazłem ciekawy artykuł i wszystko się wyjaśniło.

Ta "nierdzewna" blacha to może być molibden, tantal lub wolfram i ostatnie warstwy są z blachy nierdzewnej.

Zacznę od początku.

Generalnie są trzy typy izolacji termicznej pieców

-metalowa izolacja czyli ekranowanie odbijanie ciepła z powrotem do wsadu -najmniej efektywna ale najczystsza i wytrzymała

-włókna ceramiczne - chłoną wodę i wydłużają czas pompowania (woda ma bardzo dużą objętość par) ale są najlepiej izolującym materiałem, stosowanym w niższych temperaturach i przy słabej próżni,

-filc grafitowy, płyty grafitowe, w miarę czysty i przyzwoicie izolujący, po wyłożeniu filcu płytą wystarczająco mocny do tego aby włączyć huraganowy wiatr azotu przy nadciśnieniu.

Artykuł omawia koszty związane ze stratami ciepła i rodzajem izolacji kosztami prądu i kosztami szczytowego zapotrzebowania na moc oraz kosztami w zależności od położenia w strefach cenowych prądu.

Tu przykład (str.5):

2000F (ok 1100st C) moc strat ciepła w zależności od materiału na izolację termiczną

2 cale filcu grafitowego -104 KW

1.5 cala filcu grafitowego - 139 KW

metalowa - 192 KW

C.D.N