Tokarki zegarmistrzowskie

-

rc36

- Lider FORUM (min. 2000)

- Posty w temacie: 2

- Posty: 2264

- Rejestracja: 11 kwie 2014, 01:25

- Lokalizacja: Bliskie okolice Bydgoszczy

Jeśli chodzi o gwintowanie na tokarce z falownikiem to zbędny jest nawet rezystor hamujący bo wystarczy ustawić odpowiedni parametr i wrzeciono momentalnie staje w miejscu. Oczywiście do ostrego hamowania z wysokich obrotów niezbędny już jest rezystor hamujący, ale akurat przy gwintowaniu wykorzystuje się raczej niskie obroty wrzeciona.

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 7

- Posty: 11580

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Zegarmistrzowska i 7,5kW?

ale falownik 2,2kW(większy bo przyszłościowy) i silnik 1,1kW bez niczego sobie radzi (co widać na filmie w linku)

A co do procesu hamowania..

ale falownik 2,2kW(większy bo przyszłościowy) i silnik 1,1kW bez niczego sobie radzi (co widać na filmie w linku)

A co do procesu hamowania..

Mała tokarka na szczęście nie sprawia aż takich problemów..Problemy z hamowaniem silnika falownikiem

Wiele problemów w eksploatacji systemów napędowych z wykorzystaniem falowników sprawia wyhamowywanie silnika zgodnie z zadaną ramą czasową. Problemy te najczęściej pojawiają się przy obsłudze napędów o dużym momencie bezwładności, przykładowo: duży wentylator czy wirówka technologiczna. Urządzenia te podczas hamowania mogą powodować pracę generatorową silnika który je napędza. [Praca generatorowa powyżej prędkości synchronicznej (kierunek ruchu wirnika jest zgodny z kierunkiem wirowania pola, a prędkość silnika jest większa od synchronicznej).] Podczas pracy generatorowej silnika w obwodzie DC falownika szybko rośnie napięcie a po przekroczeniu jego dopuszczalnej wartości granicznej, falownik wyłącza się celem ochrony przed uszkodzeniem kondensatorów obwodu pośredniego i/lub tranzystorów wyjściowych. Po przeanalizowaniu danego przypadku musimy podjąć decyzje która pozwoli nam na wyeliminowanie powyższego problemu, do dyspozycji mamy trzy rozwiązania.

Wydłużenie trwania rampy hamowania

Najprostsze rozwiązanie to zwiększenie czasu rampy hamowania do wartości przy której silnik nie wygeneruje napięcia. Ale czasami zdarza się że zależy nam ze względów sterowania aby czas wyhamowania napędu był jak najkrótszy, w takim przypadku nie możemy zastosować tego rozwiązania.

Zastosowanie tranzystora hamującego (czopera) i rezystora

Aby uniknąć zwiększenia napięcia na szynie DC, stosuje się falowniki wyposażone w czoper (tranzystor hamujący), dzięki któremu energia z obwodu DC podczas pracy generatorowej hamującego napędu jest rozładowywana na rezystorze, który jest pod podłączony do obwodu DC za pośrednictwem wspomnianego czopera. Powoduje to jednak powstawanie niepotrzebnych strat ciepła i jest umiarkowanie efektywne. Istnieją dwa sposoby podłączenia rezystora hamującego: do czopera wbudowanego w falownik i czoper zewnętrzny.

Przy zastosowaniu tego rozwiązania mamy w zależności od modelu i producenta kilka nastaw do zaprogramowania, między innymi: poziom progu napięcia uruchamiającego czoper, częstotliwość rozładowywania energii, czas reakcji i opóźnień. Są również czopery które nie posiadają żadnych nastaw a jedyną wartością jaką musimy ustawić jest włączenie czopera do pracy, sam czoper natomiast reguluje dzięki ustawieniom fabrycznym - napięcie na szynie DC. W tym przypadku "szkodliwa" nadwyżka energii zamieniana jest w ciepło.

Hamowanie ze zwrotem energii.

Większość produkowanych obecnie falowników ma możliwość programowego uruchomienia hamowania dynamicznego prądem stałym. W zależności od modelu funkcjonalność tę możemy uruchomić i sterować nią według różnych zależności.

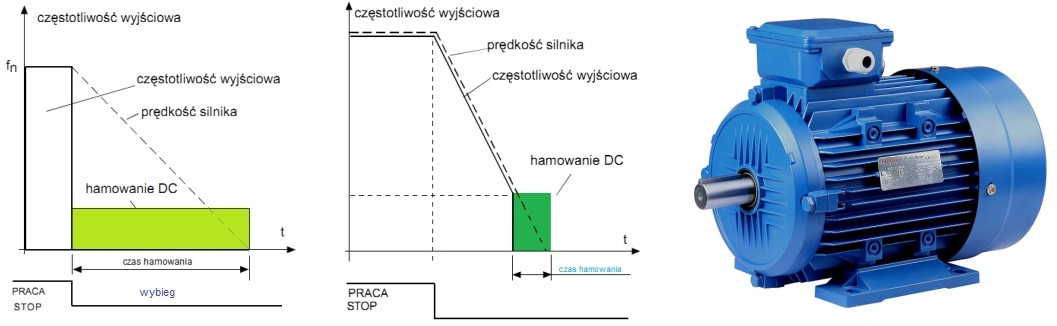

Hamowanie prądem stałym - wybieg

Na górnym rysunku przedstawiono pracę falownika z zatrzymaniem silnika wybiegiem, po zdjęciu pozwolenia na pracę falownik przestaje kontrolować obroty silnika i silnik zatrzymuje się wyhamowywany obciążeniem i mechanicznymi oporami własnymi.

Po upłynięciu np. zaprogramowanego czasu następuje włączenie hamowania dynamicznego prądem stałym, hamowanie trwa przez czas ustawiony w odpowiednim parametrze falownika, poziom napięcia stałego również jest możliwy do zaprogramowania w postaci procentowej lub bezwzględnej. Po upływie czasu hamowania zostaje zdjęte napięcie stałe z zacisków silnika.

Hamowanie prądem stałym - rampa

Dolny rysunek prezentuje metodę hamowania prądem stałym z wykorzystaniem rampy czasowej hamowania falownikiem.

Po zaniku sygnału startu falownika, częstotliwość wyjściowa spada według ustawionego czasu rampy, w chwili osiągnięcia ustawionej częstotliwości (np. 20 Hz) zostaje uruchomione hamowanie prądem stałym.

W zależności od typu falownika, hamowanie to trwa przez zaprogramowany w falowniku czas lub do zmniejszenia się częstotliwości wyjściowej do zera.

Hamowanie dynamiczne należy uruchamiać w aplikacjach które wymagają szybkiego wyhamowania po zdjęciu zezwolenia na pracę falownika, szczególną uwagę należy zwrócić na to że hamowanie taką metodą zbyt często powoduje nagrzewanie się uzwojenia silnika elektrycznego.

pozdrawiam,

Roman

Roman

-

Heli

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 10

- Posty: 56

- Rejestracja: 08 maja 2006, 23:49

- Lokalizacja: Warszawa

W kwestii formalnej

Tokarki zegarmistrzowskie - takie prawdziwe a nie rozumiane jako małe, miały i mają napęd silnikami ok 100 W.

Przeważnie mniej, czasami trochę więcej - to zależało od wielu rzeczy - głównie budowy silnika.

Wiem, że w tej chwili chodzi o uproszczenie przekładni mechanicznych i zachowanie momentu, ale rozważcie proszę też inny argument.

Podanie za dużej mocy na wrzeciono powoduje jego niszczenie w sposób przyspieszony.

Do małych gwoździ używa się mniejszych młotków, co nie znaczy, że dużym nie da się wbić małego gwoździa ...

Tokarki zegarmistrzowskie - takie prawdziwe a nie rozumiane jako małe, miały i mają napęd silnikami ok 100 W.

Przeważnie mniej, czasami trochę więcej - to zależało od wielu rzeczy - głównie budowy silnika.

Wiem, że w tej chwili chodzi o uproszczenie przekładni mechanicznych i zachowanie momentu, ale rozważcie proszę też inny argument.

Podanie za dużej mocy na wrzeciono powoduje jego niszczenie w sposób przyspieszony.

Do małych gwoździ używa się mniejszych młotków, co nie znaczy, że dużym nie da się wbić małego gwoździa ...

Ostatnio zmieniony 18 paź 2016, 10:09 przez Heli, łącznie zmieniany 1 raz.

Pozdrawiam Mariusz

-

Heli

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 10

- Posty: 56

- Rejestracja: 08 maja 2006, 23:49

- Lokalizacja: Warszawa

Jeżeli mówimy o praktyce - dokładnie tak mam od kilku już lat z jedną poprawką.pukury pisze:Do takiej malutkiej tokarki zastosowałbym silnik DC - typu " hulajnoga ".

do tego sterownik pwm i działać musi .

pzd.

Tokarki zegarmistrzowskie mają swoje koła pasowe na wrzecionie. Odwrotna "choinka" na silniku i jest OK.

Praktycznie nie ma potrzeby dodatkowych super regulacji, ale... na pół podzielenie się przydaje, czyli zasilenie z mostka - pełno fazowe lub z pojedynczej diody - połówka.

Alternatywa - można też na odczepie transformatora - nawet lepiej to pracuje.

Nie chodzi tu o oszczędność finansową na PWM ... też miałem/mam.

Nie używam - niewygodne.

Do różnych prac czasami przydają się bardzo wolne obroty ( nie do toczenia )Wtedy przydaje się dodatkowa przekładnia.

Prace takie są - jakby to powiedzieć - bardzo delikatne.

Przekładnie można więc wykonać dosyć prosto na " normalnej" tokarce.

Przy tak niskich obrotach problem niewyważenia nie jest istotny. ( oczywiście to niewyważenie w granicach rozsądku

Pozdrawiam Mariusz