Konstrukcja "Mini Lathe"

: 08 cze 2011, 14:01

Witam kolegów. Do skonstruowania własnej tokarki przymierzam się już dość długo. W tytule dałem "mini lathe" bo takie były wstępne plany. Pomalutku coś zaczyna powstawać.

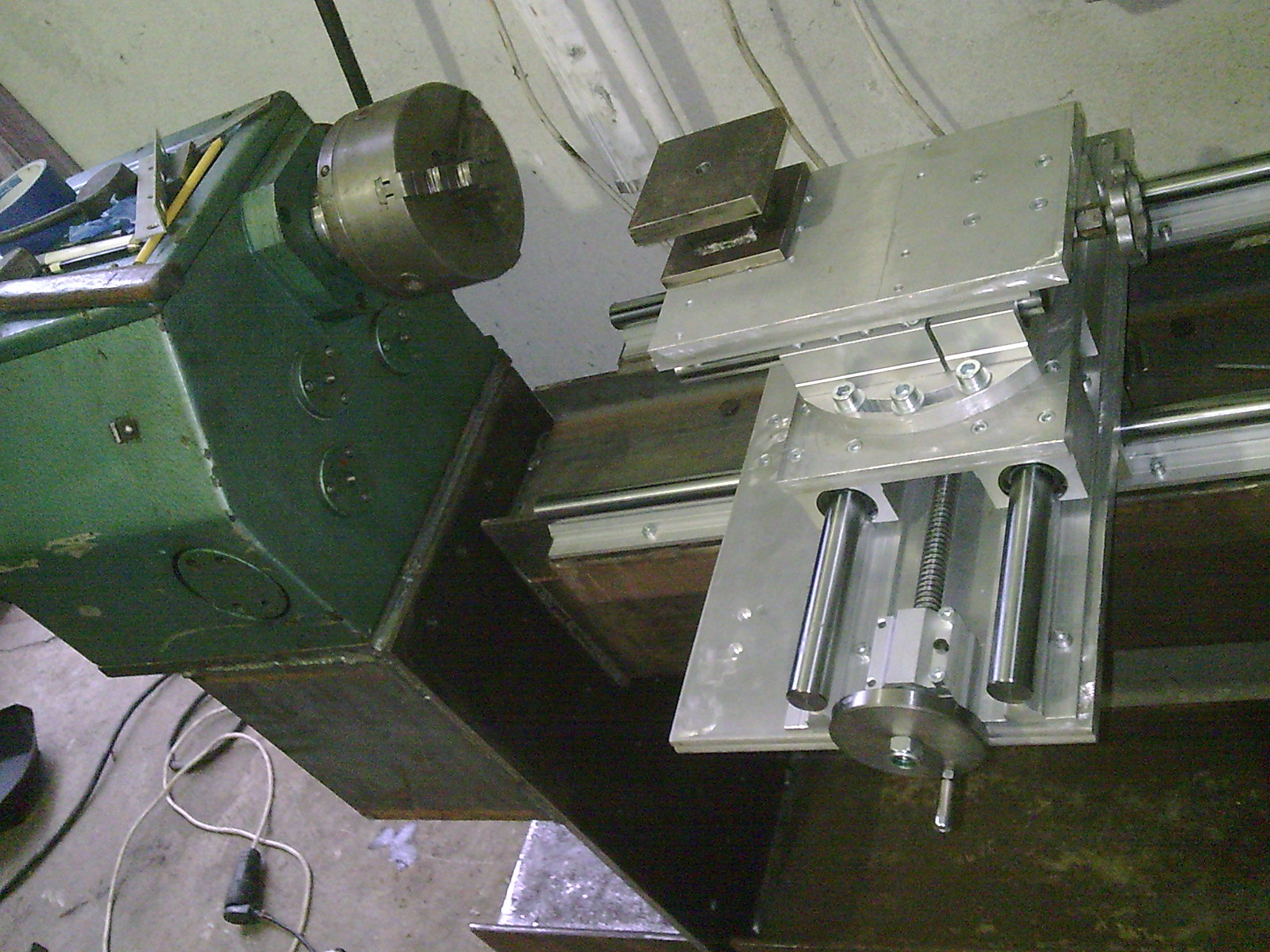

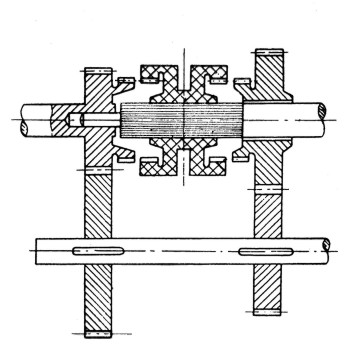

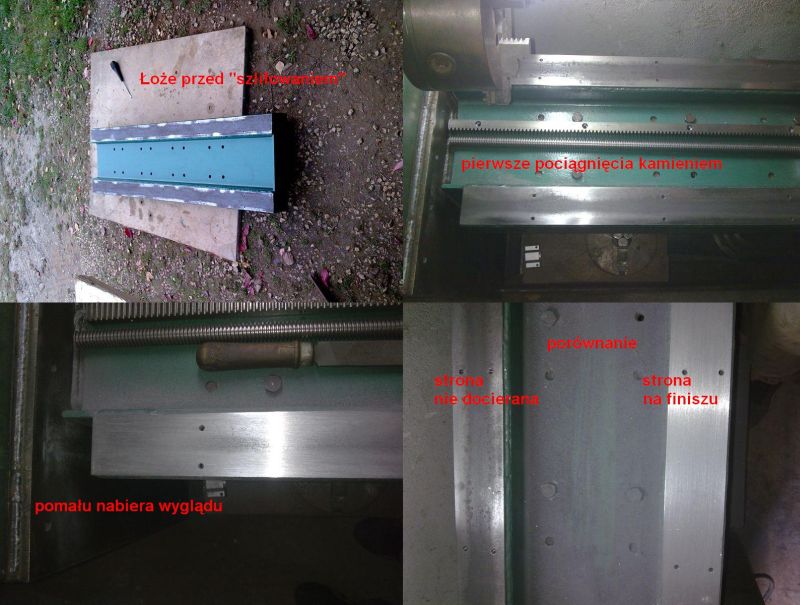

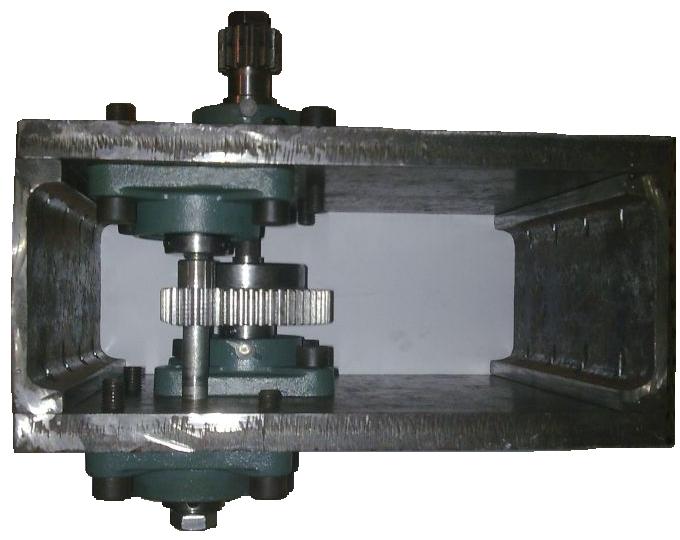

Podstawą jest dwuteownik 180 i dospawane po jego obu stronach profile zamknięte 60x60x4 oraz płaskownik, stanowi to podstawę (nagwintowaną) pod prowadnice.

Prowadnice to wałki fi-25 (podparte na całej długości) i łożyska otwarte w obudowach przedłużanych, czyli na każdą obudowę przypadają dwa łożyska (więcej w mojej galerii ).

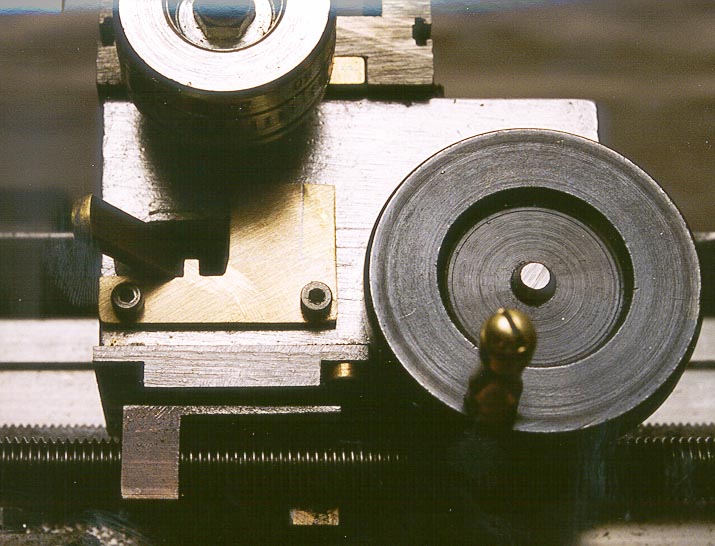

Konik został "ustawiony" do zdjęcia .

.

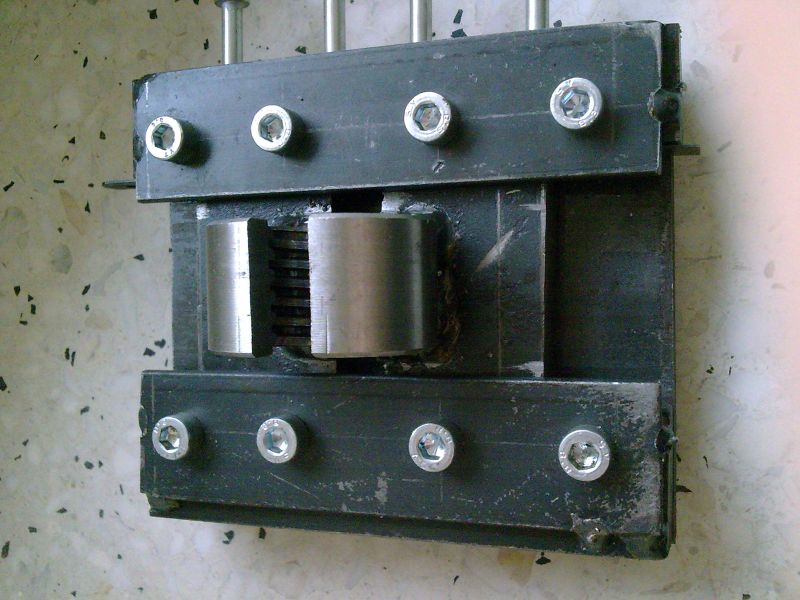

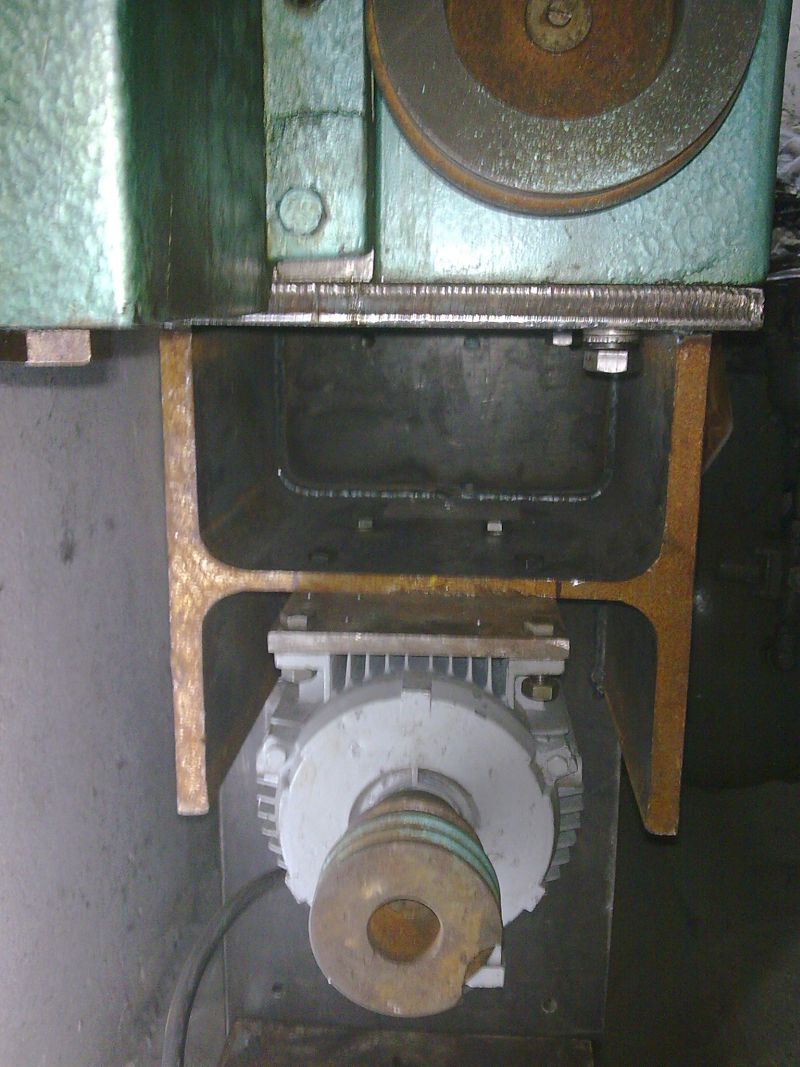

Jako wrzeciennik myślę wykorzystać górną część wytaczarki do bębnów. Wytaczarka pochodziła z "powodzi" więc była zalana, skorodowana i wymagała remontu, ale nic mnie nie kosztowała.

Wstępnie zakładałem, że napęd sań odbywać się będzie za pośrednictwem obrotowej nakrętki, czyli posuw ręczny bądź z małego silnika dla szybkich przejazdów.

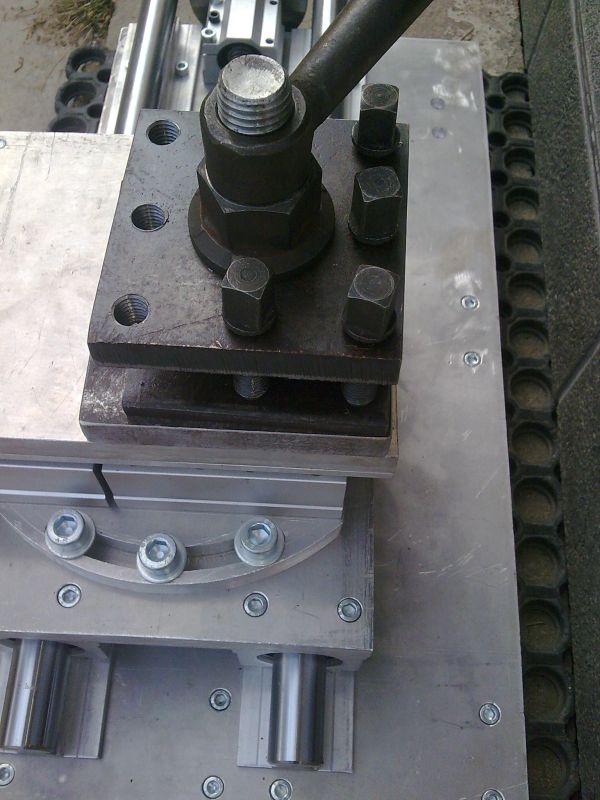

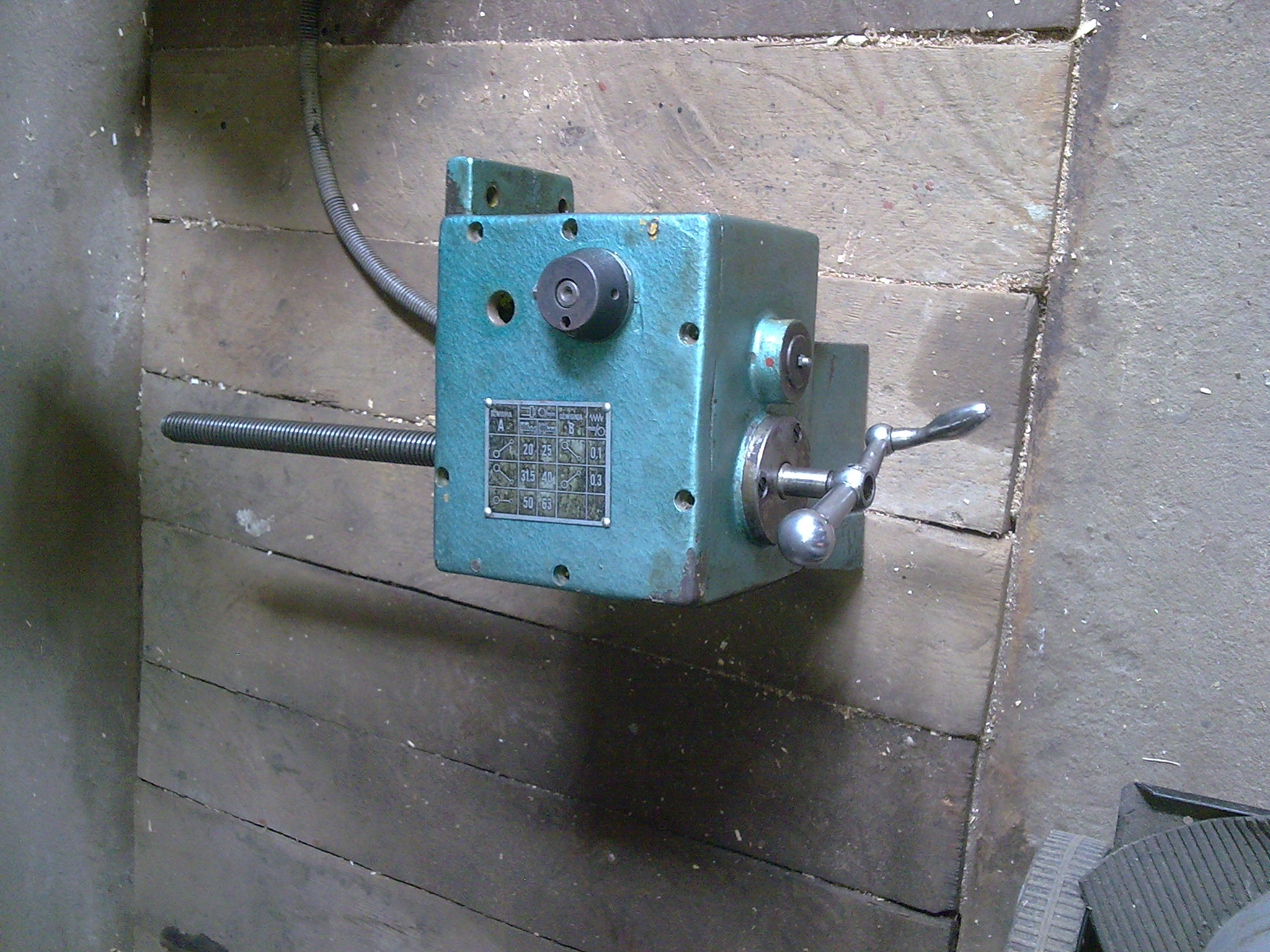

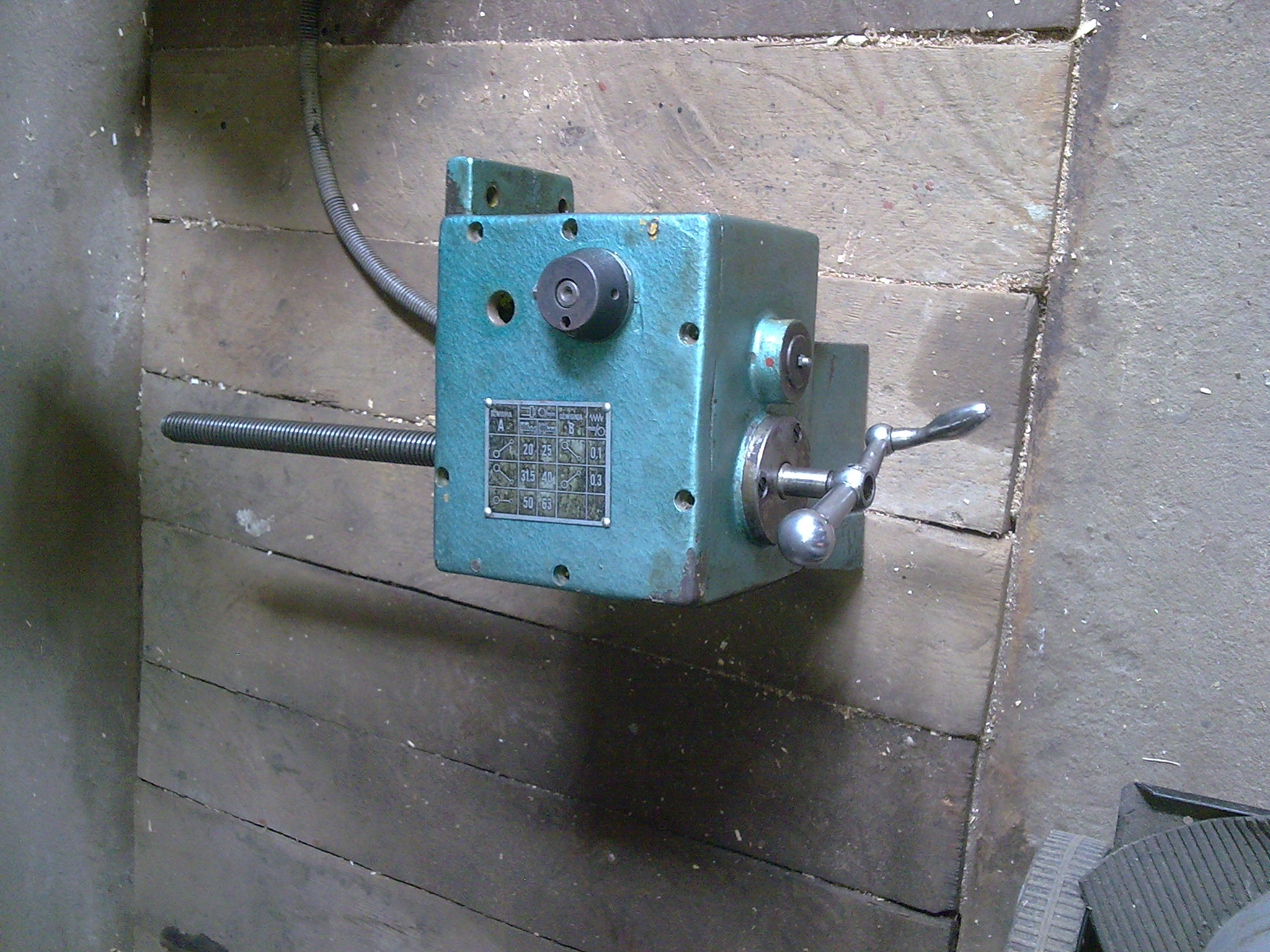

Wspomniana wcześniej wytaczarka wyposażona jest w "skrzynkę posuwów" (dwa biegi i luz).

Więc chyba ją wykorzystam o ile nie będzie za wolna.

Zastanawiam się jeszcze nad faktem, że jako materiał do budowy wykorzystałem aluminium.

Czekam na sugestie i podpowiedzi doświadczonych konstruktorów.

Na pytania postaram się odpowiedzieć.

Podstawą jest dwuteownik 180 i dospawane po jego obu stronach profile zamknięte 60x60x4 oraz płaskownik, stanowi to podstawę (nagwintowaną) pod prowadnice.

Prowadnice to wałki fi-25 (podparte na całej długości) i łożyska otwarte w obudowach przedłużanych, czyli na każdą obudowę przypadają dwa łożyska (więcej w mojej galerii ).

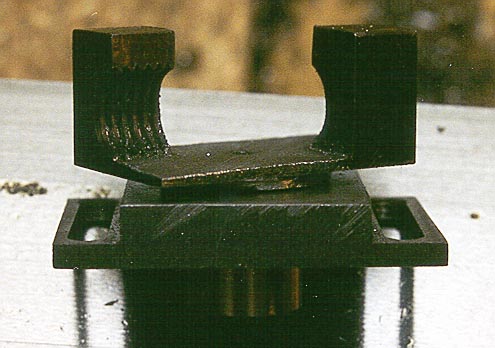

Konik został "ustawiony" do zdjęcia

Jako wrzeciennik myślę wykorzystać górną część wytaczarki do bębnów. Wytaczarka pochodziła z "powodzi" więc była zalana, skorodowana i wymagała remontu, ale nic mnie nie kosztowała.

Wstępnie zakładałem, że napęd sań odbywać się będzie za pośrednictwem obrotowej nakrętki, czyli posuw ręczny bądź z małego silnika dla szybkich przejazdów.

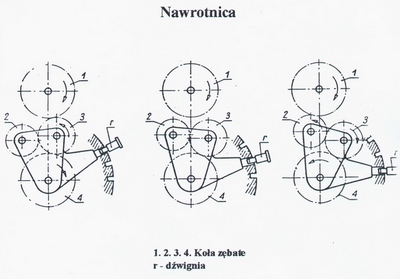

Wspomniana wcześniej wytaczarka wyposażona jest w "skrzynkę posuwów" (dwa biegi i luz).

Więc chyba ją wykorzystam o ile nie będzie za wolna.

Zastanawiam się jeszcze nad faktem, że jako materiał do budowy wykorzystałem aluminium.

Czekam na sugestie i podpowiedzi doświadczonych konstruktorów.

Na pytania postaram się odpowiedzieć.

i

i

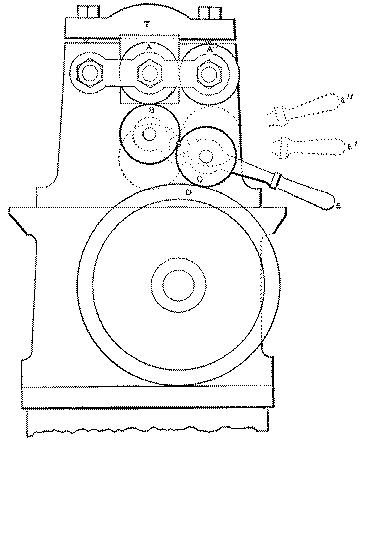

gdzie decydujący jest docisk sprężyny.

gdzie decydujący jest docisk sprężyny.