Prędkość - Posów

-

MarS29

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 8

- Posty: 19

- Rejestracja: 08 mar 2010, 11:04

- Lokalizacja: Świnouuście

Prędkość - Posów

Witam,

Czy mogliby koledzy z forum sprawdzić czy moje rozumowanie jest prawidłowe odnośnie obliczeń poniżej i prędkości przesuwu osi np. Y? Z góry dziękuję.

Więc, zakładając że mam:

1.Koło pasowe z20 oraz z40, 2:1

2.Śrubę kulową 16x5

3.Sterownik z podziałem koków 1/8

4.Silnik krokowy 0,9Nm, pps od 311 do 6600, 200 kroków na obrót.

5.Sterownik do silnika krokowego M545 z częstotliwością sygnału od 0 do 200KHz (200.000Hz)

A. Stosując podział kroków 1/8 otrzymujemy 1600 kroków / 1 obrót.

B. Stosując koło z20 i obliczając jego rzeczywistą średnicę otrzymujemy 1600 / 99,981 czyli 16,003 kroków / 1mm

C. Stosując koła z20 i z40 da nam przekładnię 2:1 czyli wyjdzie nam 32,006 kroków / 1mm. Na 1 obrót 49,990mm

D. Stosując śrubę kulową 16x5 i znając ilość kroków potrzebnych na obrót koła z40 o 1mm oraz znając jego fi rzeczywiste daje to nam obwód 63,662mm czyli możemy obliczyć ile kroków potrzebujemy na pełny obrót. 32,006 kroków x 63,662mm daje nam 2037,565 kroków na pełen obrót i przesunięcie osi Y o 5mm. Nie jestem pewien czy to wszystko jest poprawne ale lecimy dalej.

E. Mając ilość kroków i wiedząc o ile się przesunie oś Y możemy za symulować z jaką prędkością będzie się to wszystko poruszało. Przynajmniej tak mi się wydaje.

F. Silnik 0,9Nm powiedzmy że dajemy mu sygnał 3000Hz. 3000Hz/1600 daje nam 1,875 obr/sec. Czyli w ciągu 0,533s nasz silnik zrobi 1 pełny obrót czyli 1600 kroków.

G. Dzielimy nasz czas przez 1600 kroków. 0,533/1600 i mam ile trwa 1 krok czyli mamy

0,000333s na 1 krok. Nasz silnik musi zrobić 2037,565 kroków żeby nasze koło z40 zrobiło pełny obrót i tym samym obrócić naszą śrubę. Czyli 2037,565 x 0,000333s daje nam 0,678sec na pełny obrót w którym przejeżdżamy naszą osią Y 5mm. Chyba!

H. Tu już tylko czas przesuwów. Jak dla mnie to trochę wolno to się porusza ale to się da zmienić. Pytanie czy te moje wypociny są prawidłowe.

0,678sec / 5mm

13,56sec / 100mm

2,26min / 1m

Jeszcze raz dziękuję za poświęcony mi czas bo trochę tego tu wyszło do czytania.

Pytanie nr.1 Czy to jest ok? Jeśli nie, proszę o wyjaśnienie jakieś wskazówki najlepiej „łapotologiczne”

Pytanie nr.2 Przykładowy sterownik M545 ma podaną częstotliwość sygnału 0 – 220KHz (0-220.000) Dlaczego jeśli silnik krokowy przykładowy chodzi max. przy pps: 10.000Hz (jeden ze sklepu naszego sponsora)?

Pytanie nr.3 Dlaczego niektóre z silników np. Model Silnik krokowy SM 86/80-7808B - 4.5Nm (ze strony sponsora) nie posiada informacji przy jakich częstotliwościach pracuje pps? Czy jest to może spowodowane, że w tym przypadku możemy mu dać ile chcemy i użyć np. 220KHz, dlatego sterownik ma o wiele większą skalę? (Ref. Pytanie nr.2)

Pozdrawiam Marcin

.

Czy mogliby koledzy z forum sprawdzić czy moje rozumowanie jest prawidłowe odnośnie obliczeń poniżej i prędkości przesuwu osi np. Y? Z góry dziękuję.

Więc, zakładając że mam:

1.Koło pasowe z20 oraz z40, 2:1

2.Śrubę kulową 16x5

3.Sterownik z podziałem koków 1/8

4.Silnik krokowy 0,9Nm, pps od 311 do 6600, 200 kroków na obrót.

5.Sterownik do silnika krokowego M545 z częstotliwością sygnału od 0 do 200KHz (200.000Hz)

A. Stosując podział kroków 1/8 otrzymujemy 1600 kroków / 1 obrót.

B. Stosując koło z20 i obliczając jego rzeczywistą średnicę otrzymujemy 1600 / 99,981 czyli 16,003 kroków / 1mm

C. Stosując koła z20 i z40 da nam przekładnię 2:1 czyli wyjdzie nam 32,006 kroków / 1mm. Na 1 obrót 49,990mm

D. Stosując śrubę kulową 16x5 i znając ilość kroków potrzebnych na obrót koła z40 o 1mm oraz znając jego fi rzeczywiste daje to nam obwód 63,662mm czyli możemy obliczyć ile kroków potrzebujemy na pełny obrót. 32,006 kroków x 63,662mm daje nam 2037,565 kroków na pełen obrót i przesunięcie osi Y o 5mm. Nie jestem pewien czy to wszystko jest poprawne ale lecimy dalej.

E. Mając ilość kroków i wiedząc o ile się przesunie oś Y możemy za symulować z jaką prędkością będzie się to wszystko poruszało. Przynajmniej tak mi się wydaje.

F. Silnik 0,9Nm powiedzmy że dajemy mu sygnał 3000Hz. 3000Hz/1600 daje nam 1,875 obr/sec. Czyli w ciągu 0,533s nasz silnik zrobi 1 pełny obrót czyli 1600 kroków.

G. Dzielimy nasz czas przez 1600 kroków. 0,533/1600 i mam ile trwa 1 krok czyli mamy

0,000333s na 1 krok. Nasz silnik musi zrobić 2037,565 kroków żeby nasze koło z40 zrobiło pełny obrót i tym samym obrócić naszą śrubę. Czyli 2037,565 x 0,000333s daje nam 0,678sec na pełny obrót w którym przejeżdżamy naszą osią Y 5mm. Chyba!

H. Tu już tylko czas przesuwów. Jak dla mnie to trochę wolno to się porusza ale to się da zmienić. Pytanie czy te moje wypociny są prawidłowe.

0,678sec / 5mm

13,56sec / 100mm

2,26min / 1m

Jeszcze raz dziękuję za poświęcony mi czas bo trochę tego tu wyszło do czytania.

Pytanie nr.1 Czy to jest ok? Jeśli nie, proszę o wyjaśnienie jakieś wskazówki najlepiej „łapotologiczne”

Pytanie nr.2 Przykładowy sterownik M545 ma podaną częstotliwość sygnału 0 – 220KHz (0-220.000) Dlaczego jeśli silnik krokowy przykładowy chodzi max. przy pps: 10.000Hz (jeden ze sklepu naszego sponsora)?

Pytanie nr.3 Dlaczego niektóre z silników np. Model Silnik krokowy SM 86/80-7808B - 4.5Nm (ze strony sponsora) nie posiada informacji przy jakich częstotliwościach pracuje pps? Czy jest to może spowodowane, że w tym przypadku możemy mu dać ile chcemy i użyć np. 220KHz, dlatego sterownik ma o wiele większą skalę? (Ref. Pytanie nr.2)

Pozdrawiam Marcin

.

Tagi:

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 4

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

To jest zupełnie nie potrzebne.MarS29 pisze:B. Stosując koło z20 i obliczając jego rzeczywistą średnicę otrzymujemy 1600 / 99,981 czyli 16,003 kroków / 1mm

Jedno koło ma 20 zębów, drugie 40, masz przekładnię 1:2 i koniec. Średnice podziałowe zostaw w spokoju.MarS29 pisze:C. Stosując koła z20 i z40 da nam przekładnię 2:1 czyli wyjdzie nam 32,006 kroków / 1mm. Na 1 obrót 49,990mm

Obrót podajemy w jednostkach kątowych, więc już jest coś nie halo.MarS29 pisze:obrót koła z40 o 1mm

Śruba 16x5, silnik 200 kroków/obrót, podział 1/8 przekładnia 1:2.

200*8*2=3200 kroków /obrót śruby (5mm)

3200/5=640 kroków/mm

Nie do końca Hz, tylko częstotliwość impulsów step, ale w uproszczeniu ok.MarS29 pisze:F. Silnik 0,9Nm powiedzmy że dajemy mu sygnał 3000Hz. 3000Hz/1600 daje nam 1,875 obr/sec. Czyli w ciągu 0,533s nasz silnik zrobi 1 pełny obrót czyli 1600 kroków.

Mamy 3200 kroków/obrót śruby i 3000 impulsów/s

Czyli 0,9375 obr śruby/s.

0,9375*5mm=4,6875 mm/s * 60=281,25 mm/min

PrawieMarS29 pisze:Czy to jest ok?

To jest graniczna wartość sygnału step na wejściu sterownika. A wartości granicznych prędkości silnika są podane, jakby w odniesieniu gdyby sterownik pracował bez podziału kroku. A możesz ustawić sobie np.1/16 albo i więcej.MarS29 pisze:Przykładowy sterownik M545 ma podaną częstotliwość sygnału 0 – 220KHz (0-220.000) Dlaczego jeśli silnik krokowy przykładowy chodzi max. przy pps: 10.000Hz (jeden ze sklepu naszego sponsora)

Może producent silnika nie podał tych informacji. W nieskończoność nie możesz zwiększać częstotliwości. Silnik krokowy jaki by nie był wraz ze wzrostem szybkości traci moment i już. Jeden szybciej, drugi wolniej, ale każdy i zawsze.MarS29 pisze:Dlaczego niektóre z silników np. Model Silnik krokowy SM 86/80-7808B - 4.5Nm (ze strony sponsora) nie posiada informacji przy jakich częstotliwościach pracuje pps? Czy jest to może spowodowane, że w tym przypadku możemy mu dać ile chcemy i użyć np. 220KHz, dlatego sterownik ma o wiele większą skalę? (Ref. Pytanie nr.2)

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

MarS29

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 8

- Posty: 19

- Rejestracja: 08 mar 2010, 11:04

- Lokalizacja: Świnouuście

Dzięki noel20 że się zlitowałeś nade mną i to wszystko przeczytałeś

Wychodzi na to, że te obliczenia są znacznie prostsze niż myślałem.

Jeśli nie chciał bym stosować podziału kroków obliczenia wyglądały by tak:

Śruba 16x5, silnik 200 kroków/obrót, przekładnia 1:2

200*2=400 kroków/mm

400/5 = 80 kroków/mm śruby

Jeśli damy na silnik 3000 impulsów/sec mamy:

3000/400= 7,5 obr. śruby/sec

7,5*5mm= 37,5mm/s więc 2250m/min Całkiem szybko.

Jeśli chodzi o podział kroków 1/8 czy 1/16 rozumiem że dzięki temu możemy zwiększyć dokładność naszego przesuwu. Czy wadą takiego zabiegu jest to, że nasz silnik może gubić kroki? Jakie są wady i zalety podziału kroków na sterowniku?

.

Wychodzi na to, że te obliczenia są znacznie prostsze niż myślałem.

Jeśli nie chciał bym stosować podziału kroków obliczenia wyglądały by tak:

Śruba 16x5, silnik 200 kroków/obrót, przekładnia 1:2

200*2=400 kroków/mm

400/5 = 80 kroków/mm śruby

Jeśli damy na silnik 3000 impulsów/sec mamy:

3000/400= 7,5 obr. śruby/sec

7,5*5mm= 37,5mm/s więc 2250m/min Całkiem szybko.

Jeśli chodzi o podział kroków 1/8 czy 1/16 rozumiem że dzięki temu możemy zwiększyć dokładność naszego przesuwu. Czy wadą takiego zabiegu jest to, że nasz silnik może gubić kroki? Jakie są wady i zalety podziału kroków na sterowniku?

.

-

MarS29

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 8

- Posty: 19

- Rejestracja: 08 mar 2010, 11:04

- Lokalizacja: Świnouuście

Do czego są mi potrzebne te obliczenia? Generalnie żeby wiedzieć jakie koła trzeba dobrać żeby uzyskać odpowiednią prędkość przesuwu w stosunku do obrotów silnika krokowego. Jeżeli zastosuje podział kroków do określonego silnika + przekładnie jakie będą rzeczywiste przesuwy osi. Więc łatwiej mi będzie dobrać silnik jego obroty i moc. Chociaż w tych obliczeniach nie ma nic o mocy ale już wiem jak się przelicza rzeczywisty posuw na osi.

.

.

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 4

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

400 kroków/ obrót śruby nie mmMarS29 pisze:200*2=400 kroków/mm

reszta ok.

Nie. Podział 1/2 można przyjąć, że zwiększy dokładność pozycjonowania. Dalszy podział niesie za sobą polepszenie kultury pracy silników, a mikrokroki sa nie równe i lepiej nie zakładać zwiększenia dokładności pozycjonowania.MarS29 pisze:Jeśli chodzi o podział kroków 1/8 czy 1/16 rozumiem że dzięki temu możemy zwiększyć dokładność naszego przesuwu.

Przy podziale mniejszym niz 1/8 silnik mało kulturalnie pracuje i to właśnie wtedy może gubic kroki przez rezonans. Przy podziale min. 1/8 pracuje dobrze i nie powinien gubić krokówMarS29 pisze:Czy wadą takiego zabiegu jest to, że nasz silnik może gubić kroki?

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

MarS29

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 8

- Posty: 19

- Rejestracja: 08 mar 2010, 11:04

- Lokalizacja: Świnouuście

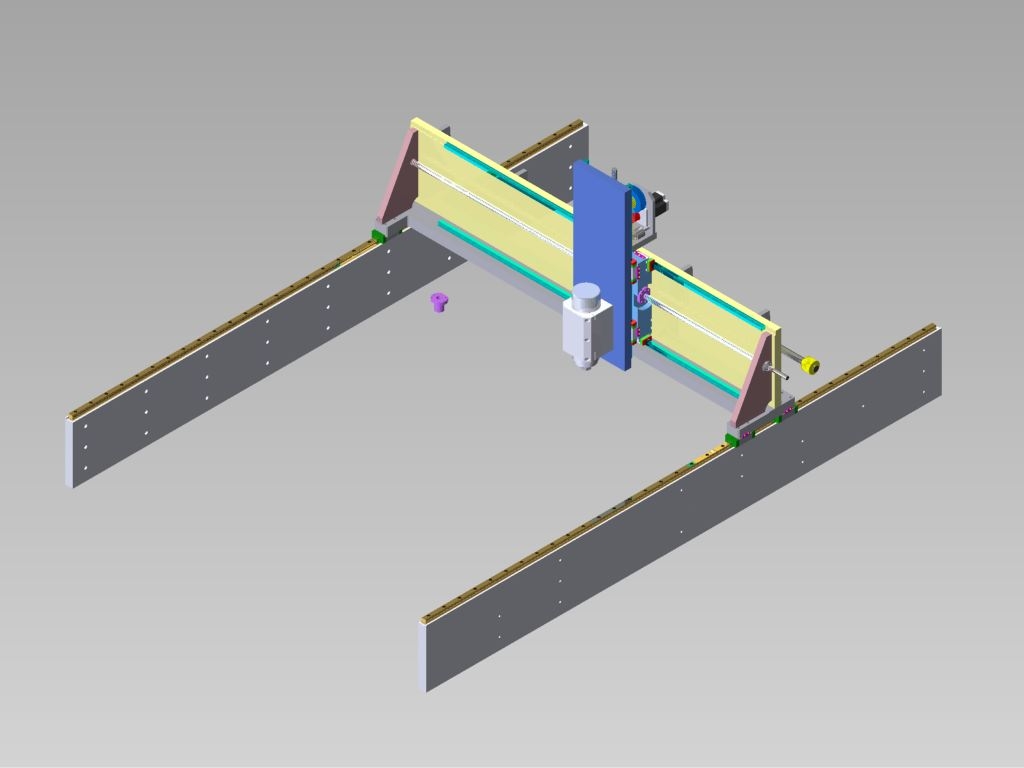

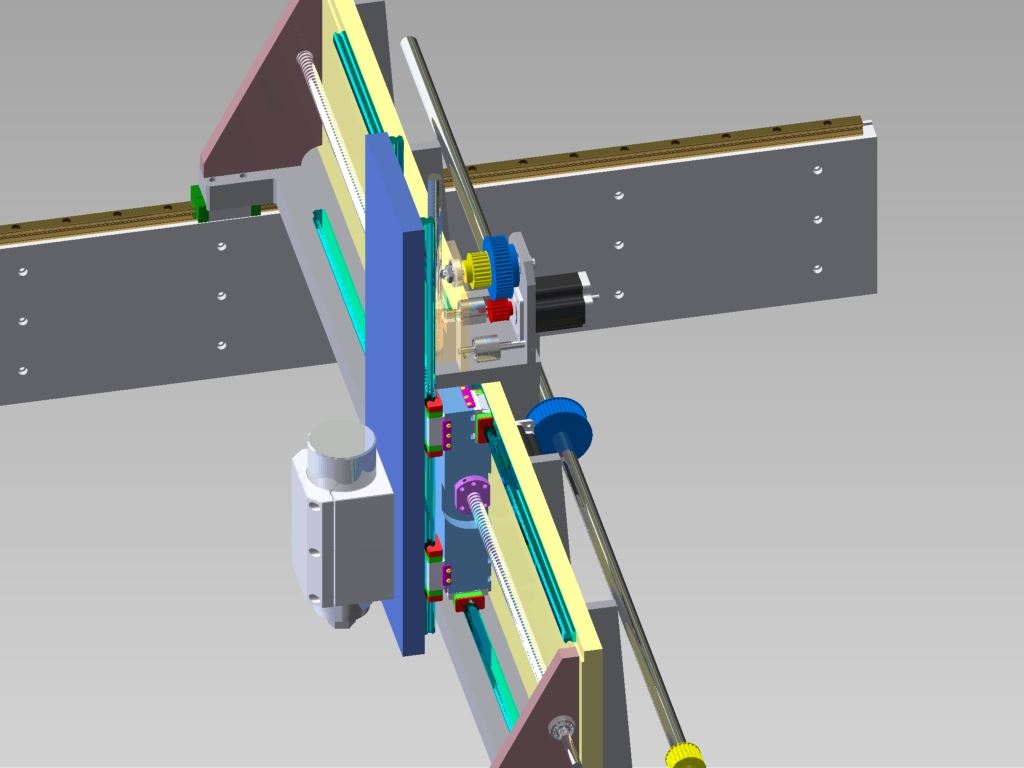

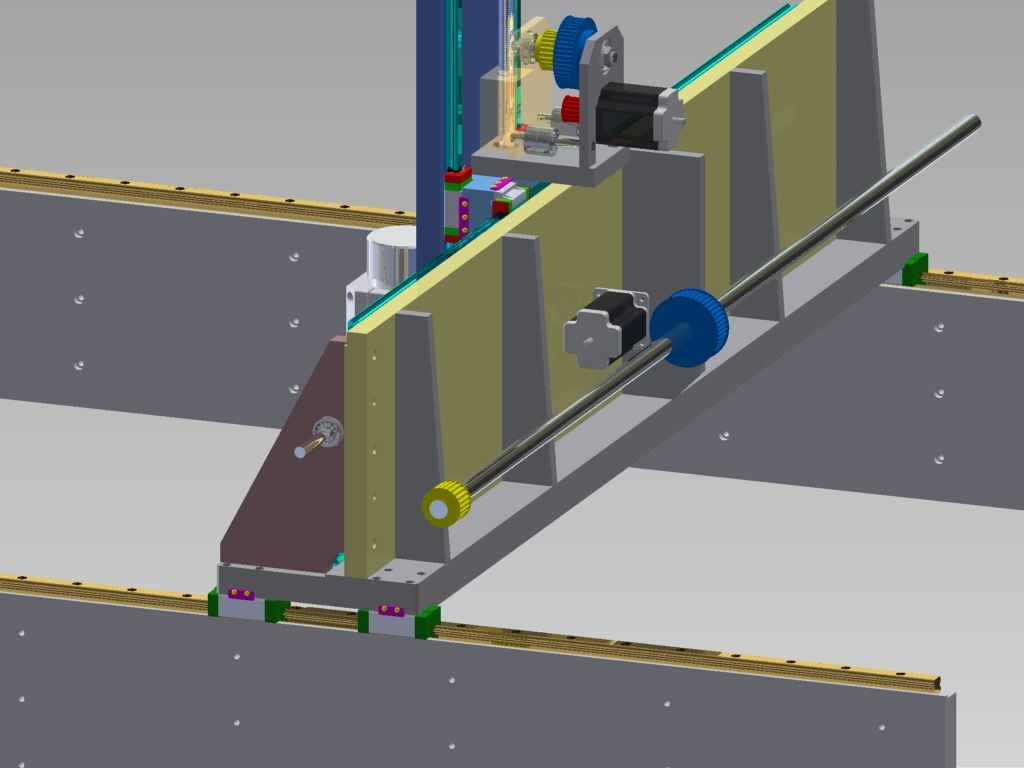

Prędkość - Posuw na pasie zębatym

Witam ponownie.

Proszę o sprawdzenie moich obliczeń odnoście posuwu osi zamocowanej na sztywno do pasa zębatego. Nie jestem pewien czy dobrze to sobie wykombinowałem. Kolega "Noel20" już mi trochę rozjaśnił temat powyżej odnośnie śrub. Nie znalazłem nic na forum jak powinno się to obliczać jeśli chodzi o pasy, więc proszę o sprawdzenie.

Dane:

Silnik 3.1Nm 200 kroków/obr

Przekładnie 1:3

Podział kroków 1/16

Główne koło napędowe Z24 (żółte na rys. poniżej)

Pas zębaty 5M

,

,

Obliczenia:

200*16*3= 9600 kroków/obr

Podaje 1000 impulsów

1000/9600= 0,104 obr/sec

I teraz czy ja dobrze rozumuje? Koło główne napędzające oś Z24. Pas 5M.

0,104*24*5mm= 12,5 mm/sec 750mm/min rzeczywisty przesuw osi przy pracy/frezowaniu czyli "minimalna" ilość impulsów żeby nie stracić momentu.

Czytając forum często widzę opis, że koledzy mają prędkości przejazdów około 7500mm/min więc w tym przypadku podczas przejazdów zwiększają ilość impulsów spada przy tym moment ale nie jest on potrzebny przy przejazdach. W czasie przejazdu bardziej zależy na prędkości, zrozumiałe.

Proszę o wszelkie komentarze i wyjaśnienia jeśli coś namieszałem.

Dzięki.

Proszę o sprawdzenie moich obliczeń odnoście posuwu osi zamocowanej na sztywno do pasa zębatego. Nie jestem pewien czy dobrze to sobie wykombinowałem. Kolega "Noel20" już mi trochę rozjaśnił temat powyżej odnośnie śrub. Nie znalazłem nic na forum jak powinno się to obliczać jeśli chodzi o pasy, więc proszę o sprawdzenie.

Dane:

Silnik 3.1Nm 200 kroków/obr

Przekładnie 1:3

Podział kroków 1/16

Główne koło napędowe Z24 (żółte na rys. poniżej)

Pas zębaty 5M

,

,

Obliczenia:

200*16*3= 9600 kroków/obr

Podaje 1000 impulsów

1000/9600= 0,104 obr/sec

I teraz czy ja dobrze rozumuje? Koło główne napędzające oś Z24. Pas 5M.

0,104*24*5mm= 12,5 mm/sec 750mm/min rzeczywisty przesuw osi przy pracy/frezowaniu czyli "minimalna" ilość impulsów żeby nie stracić momentu.

Czytając forum często widzę opis, że koledzy mają prędkości przejazdów około 7500mm/min więc w tym przypadku podczas przejazdów zwiększają ilość impulsów spada przy tym moment ale nie jest on potrzebny przy przejazdach. W czasie przejazdu bardziej zależy na prędkości, zrozumiałe.

Proszę o wszelkie komentarze i wyjaśnienia jeśli coś namieszałem.

Dzięki.

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 4

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Dobrze wszystko policzyłeś.

Wychodzi z mikrokrokiem 0,0125mm/mikrokrok.

Niestety jednak mikrokrok podzielony bardziej niż 1/2 jest nierówny, a przy podziale 1/16 to w ogóle jak złożysz maszynkę i do osi przyłożysz czujnik zegarowy, a w programie podasz przesuw 0,01mm, a pewnie nawet 0,02mm to wskazówka nie drgnie.

W tym zakresie mikrokrok, czyli przesuw o 0,0125mm jest realizowany tym, że w silniku w jednym uzwojeniu prąd się zwiększy trochę, a w drugim zmniejszy. Ta zmiana jest na tyle mała, że opory samych łożysk są za duże. Dlatego właśnie wskazówka nie drgnie. Przerabiałem to.

Ja mam u siebie bardzo podobnie. Silnik 200 kroków, podział 1/16 (1/8 żebym ustawił to żadnej pewnie zmiany by nie było), przełożenie 1:3, ale główne koło 16z i pas 3m, więc mam jeden mikrokrok 0,005mm. A i to jak wpiszę w program przesuw o 0,01mm to wskazówka pokazuje od 0,008 do 0,012mm (zależy w jakim miejscu stanie podział kroku i silnik).

Jeżeli nie potrzebna ci dokładność 0,02mm (więcej na paskach pewnie nie będzie) to może tak zostać, ale jak chcesz dokładniej to musisz zmienić przełożenie przynajmniej na 1:5-1:6.

Wtedy przy przesuwie osi 750mm/min silnik już straci trochę momentu, ale ja na przykład frezem jednopiórowym w sklejce, albo tworzywie z zagłębieniem 3mm na 20000obr/min lecę ponad 3m/min i silnik mi nigdy nie przeskoczył.

Sam musisz stwierdzić jak będzie najlepiej.

Wychodzi z mikrokrokiem 0,0125mm/mikrokrok.

Niestety jednak mikrokrok podzielony bardziej niż 1/2 jest nierówny, a przy podziale 1/16 to w ogóle jak złożysz maszynkę i do osi przyłożysz czujnik zegarowy, a w programie podasz przesuw 0,01mm, a pewnie nawet 0,02mm to wskazówka nie drgnie.

W tym zakresie mikrokrok, czyli przesuw o 0,0125mm jest realizowany tym, że w silniku w jednym uzwojeniu prąd się zwiększy trochę, a w drugim zmniejszy. Ta zmiana jest na tyle mała, że opory samych łożysk są za duże. Dlatego właśnie wskazówka nie drgnie. Przerabiałem to.

Ja mam u siebie bardzo podobnie. Silnik 200 kroków, podział 1/16 (1/8 żebym ustawił to żadnej pewnie zmiany by nie było), przełożenie 1:3, ale główne koło 16z i pas 3m, więc mam jeden mikrokrok 0,005mm. A i to jak wpiszę w program przesuw o 0,01mm to wskazówka pokazuje od 0,008 do 0,012mm (zależy w jakim miejscu stanie podział kroku i silnik).

Jeżeli nie potrzebna ci dokładność 0,02mm (więcej na paskach pewnie nie będzie) to może tak zostać, ale jak chcesz dokładniej to musisz zmienić przełożenie przynajmniej na 1:5-1:6.

Wtedy przy przesuwie osi 750mm/min silnik już straci trochę momentu, ale ja na przykład frezem jednopiórowym w sklejce, albo tworzywie z zagłębieniem 3mm na 20000obr/min lecę ponad 3m/min i silnik mi nigdy nie przeskoczył.

Sam musisz stwierdzić jak będzie najlepiej.

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm