sterownik nie wyrabia + inny problem

: 18 kwie 2023, 20:59

Witam.

Parę lat temu (a w sumie to i więcej) popełniłem pewien błąd decydując się na rozpoczęcie prac związanych z wykonaniem urządzenia do strojenia akordeonu. Najpierw był prototyp z mdf, jakieś zupełnie śmieszne, małe silniczki a potem coraz mocniejsze. Cóż, ludzie mają różne pomysły. Po dosyć burzliwym początku w konstruowaniu dmuchawki nastały spokojniejsze lata czasu i odłożyłem ( z różnych względów) ten temat. Chciałem go dokończyć, uruchomić ten twór. W tym tygodniu wykonałem pewne brakujące elementy i ożywiłem na nowo dzieło.

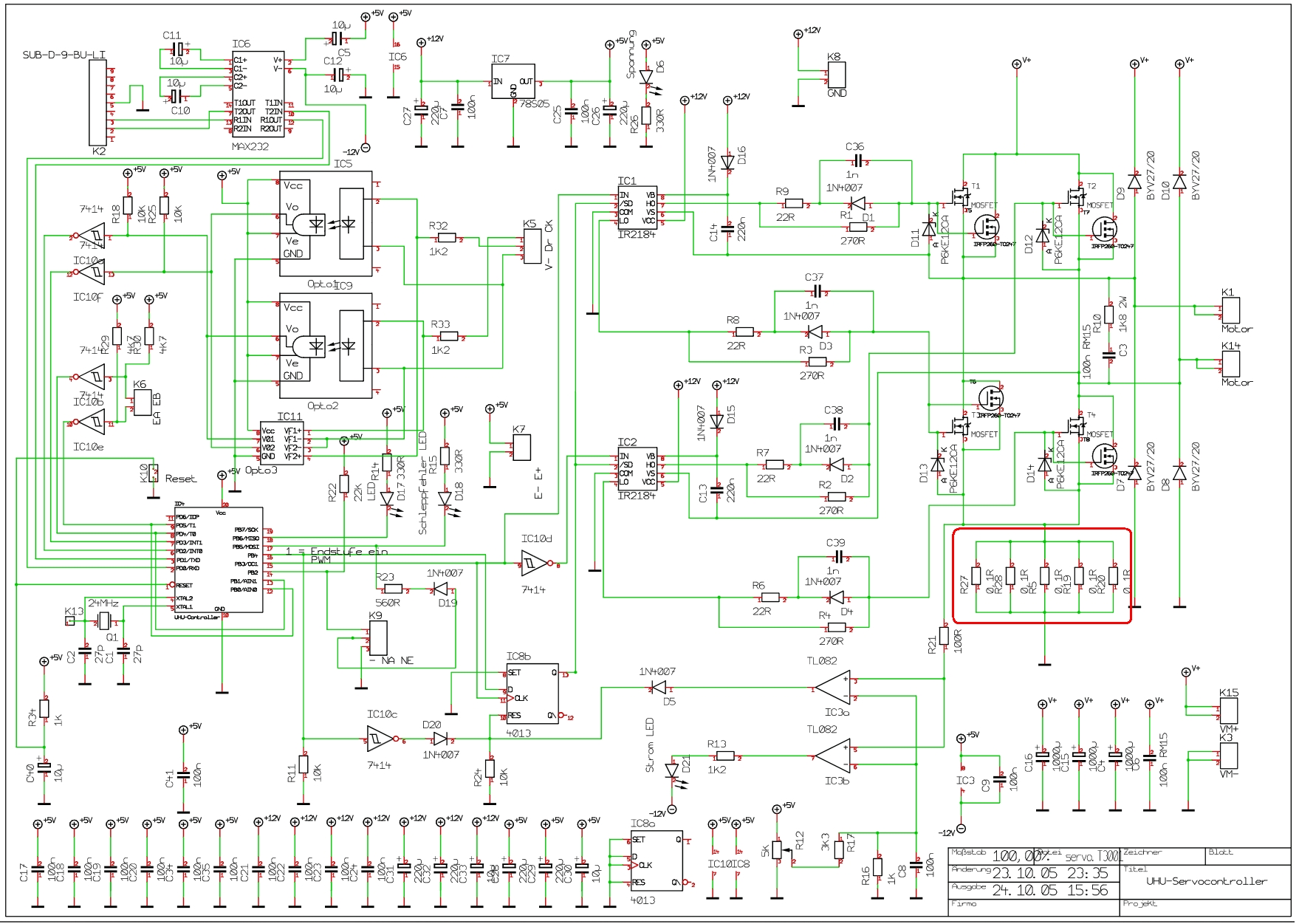

Napotkałem jednak na problem, który wcześniej nie wypłyną a jest związany ze zbyt małą mocą sterownika. Jest to układ oparty popularny kiedyś kontroler UHU 3.0.

W zasadzie to są dwa główne powody, które sprawiają, że końcówka mocy w/w sterownika się nie wyrabia, bo nie tylko tu tkwi problem.

Otóż urządzenie posiada miech, który pełni rolę dwukierunkowej "dmuchawki" (tak jak w akordeonie) jest duży - jego wysokość wynosi 60cm a szerokość 50cm. To powoduje, że już na starcie mamy pewne opory o pokonania. To jeszcze pół biedy. Istotniejsze jest to, że powietrze musi zostać sprężone, żeby zapewnić odpowiedni przepływ przez stroik (element, który wydobywa dźwięk) czyli w praktyce ciśnienie ok 300-600Pa. I robi się prądożernie. Sam przesuw miecha po prowadnicach bez obciążenia wymaga mocy 40-150W (w zależności jak mocno jest rozciągnięty miech), natomiast po obciążeniem zapotrzebowanie na moc rośnie znacząco. Nie zdążyłem niestety zobaczyć dokładnie jakie to były konkretnie wartości (bo sfajczyłem najprawdopodobniej mosfety, były zamontowane na "fabrycznym radiatorku przykręcanym do pcb sterownika) ale prąd dochodził zdaje się do 20A przy 50V. Być może jest jakaś szansa, że zastosowanie porządnego chłodzenia wystarczy? Wydaje mi się, że mosfety zabiła temperatura a nie przekroczenie parametrów ich pracy.

Dlaczego tak dużo - zastosowałem śrubę kulową, która daje przesuw 30mm na obrót w związku z czym silnik pracuje na bardzo niskich obrotach (zakładam, że średnio 15 obr/min). Jeśli się nie mylę to wpływa bezpośrednio na duży pobór mocy. Założenie dla zastosowania takiej śruby kulowej było teoretycznie słuszne - w tego typu konstrukcji chodzi o to, żeby było jak najciszej.

Z grubsza obliczyłem, że silnik będzie musiał mieć moment ok 1Nm.

Oczywiście jako kompletny żółtodziób w tego typu materii nie mogłem przewidzieć co i jak będzie pracowało, jaka dokładnie moc będzie potrzebna dla tego typu urządzenia. Jest to o tyle zrozumiał, że z zawodu jestem muzykiem. Mam oczywiście jakąś podstawową wiedzę ale nie wynika ona z praktyki a tutaj dodatkowo zabrałem się za temat, który mało kto przerabiał (jeśli ktokolwiek). Weźmy np pod uwagę taką głośność pracy urządzenia. Cóż to znaczy? Krokówki piszczą ale w przypadku zakładu produkcyjnego itp to nie jest jakiś kosmiczny problem.

A w tym przypadku tak, dlatego od razu je wykreśliłem jako nie nadające się do mojego zastosowania. Wybór padł na silnik dc. Tu też nie jest jak makiem zasiał bo również wydaje odgłosy a te przenoszą się po śrubie kulowej i dalej. Jednak w porównaniu z krokówkami jest pod tym względem o niebo lepiej (natomiast jeśli się nie mylę to jest gorzej jeśli chodzi o sterowanie – chodzi o koszty zakupu sterownika). Pomyślałem, być może mylnie, że wolniejsze obroty silnika będą korzystniejsze dlatego znalazłem śrubę o większym "skoku" niż zwyczajową 1605 czy też 1610. Tak cy inaczej już wiem, że nie da się określić „szkodliwości” odgłosów dopóki się nie zamontuje i nie posłucha co jak gada.

Tak więc chciałem się kolegów poradzić w jakim kierunku teraz iść, by uporać się z problemem braku mocy. Jeśli dobrze rozumuję to są dwie możliwości:

1) Zwiększenie mocy końcówki obecnego sterownika (ktoś kiedyś coś takiego na forum wykonywał) lub w ogóle wymiana na inny, mocniejszy sterownik dc. Chyba, że lepsze chłodzenie Mosfetów obecnego sterownika coś zmieni ponieważ jak napisałem wcześniej wydaje mi się, że zabiła ich temperatura (radiator był tak gorący, że chyba nie miały prawa przetrwać). Tu dodam, że w jedną stronę silnik się kręci - wydaje się, że sterownik działa prawidłowo, natomiast po zmianie kierunku obrotów po chwili staje. Dodatkowo zwiększył się pobór mocy przez sterownik czyli występuje jakieś zwarcie. Być może nie wszystkie mosfety padły, pracują jakimiś "parami", tak sobie to tłumaczę.

2) Wymiana śruby napędowej na jakąś o mniejszym skoku co przełoży się na konieczność zwiększenia obrotów, by uzyskać wymagany przesuw miecha ale jednocześnie zmniejszy się pobór mocy przez silnik.

Jak byście radzili zrobić? Może ktoś ma jeszcze inne pomysły?

Nie chciałbym zmieniać konstrukcji urządzenia, wstępne próby wypadły w miarę pomyślnie, dopóki nie zabrakło mocy

Załączam w celach poglądowych zdjęcia urządzenia. Jak widać wzorowałem się na konstrukcji opartej o jedną oś maszyny cnc. Do płyty, na której od góry jest zamocowana ruchoma część miecha są przykręcone od spodu cztery wózki, po dwa na jedną prowadnicę. Pod spodem płyty jest również zamocowana nakrętka śruby napędowej. Drugi koniec (nieruchomy) miecha jest przykręcony do pionowych profili i tam jest otwór z kołnierzem dla zamocowania rury karbowanej spiro, której drugi koniec jest zamocowany do aluminiowej „skrzyni” ulokowanej od spodu stołu. Rura spiro jest dużej średnicy, by nie tworzyły się żadne niepotrzebne zawirowania powietrza. Skrzynia pełni rolę komory (podobnie jak w akordeonie). Góra skrzyni jest równo wpasowana w powierzchnię blatu stołu i posiada niewielki otwór, na którym kładzie się element wyjęty z akordeonu zwany głośnicą. Jest to rodzaj "harmonijki ustnej" tylko takiej akordeonowej Każdy metalowy „języczek” nitowany do aluminiowej ramki to jeden dźwięk zwany głosem. Przesuwając głośnicę nad otworem w blacie, doprowadzamy powietrze do kolejnych otworów/kanałów kolejnych głosów 9dźwięków). Tak to działa. Blaszki z czasem zmieniają częstotliwość drgań i dlatego należy je podstrajać.

Każdy metalowy „języczek” nitowany do aluminiowej ramki to jeden dźwięk zwany głosem. Przesuwając głośnicę nad otworem w blacie, doprowadzamy powietrze do kolejnych otworów/kanałów kolejnych głosów 9dźwięków). Tak to działa. Blaszki z czasem zmieniają częstotliwość drgań i dlatego należy je podstrajać.

Będę wdzięczny za wszelkie uprzejme i konstruktywne spostrzeżenia co dalej z fantem robić. Oczywiście można nic nie robić ale w sumie szkoda mi jakoś nie dokończyć tej dmuchawki. Tak źle i tak niedobrze

Pozdrawiam serdecznie.

Parę lat temu (a w sumie to i więcej) popełniłem pewien błąd decydując się na rozpoczęcie prac związanych z wykonaniem urządzenia do strojenia akordeonu. Najpierw był prototyp z mdf, jakieś zupełnie śmieszne, małe silniczki a potem coraz mocniejsze. Cóż, ludzie mają różne pomysły. Po dosyć burzliwym początku w konstruowaniu dmuchawki nastały spokojniejsze lata czasu i odłożyłem ( z różnych względów) ten temat. Chciałem go dokończyć, uruchomić ten twór. W tym tygodniu wykonałem pewne brakujące elementy i ożywiłem na nowo dzieło.

Napotkałem jednak na problem, który wcześniej nie wypłyną a jest związany ze zbyt małą mocą sterownika. Jest to układ oparty popularny kiedyś kontroler UHU 3.0.

W zasadzie to są dwa główne powody, które sprawiają, że końcówka mocy w/w sterownika się nie wyrabia, bo nie tylko tu tkwi problem.

Otóż urządzenie posiada miech, który pełni rolę dwukierunkowej "dmuchawki" (tak jak w akordeonie) jest duży - jego wysokość wynosi 60cm a szerokość 50cm. To powoduje, że już na starcie mamy pewne opory o pokonania. To jeszcze pół biedy. Istotniejsze jest to, że powietrze musi zostać sprężone, żeby zapewnić odpowiedni przepływ przez stroik (element, który wydobywa dźwięk) czyli w praktyce ciśnienie ok 300-600Pa. I robi się prądożernie. Sam przesuw miecha po prowadnicach bez obciążenia wymaga mocy 40-150W (w zależności jak mocno jest rozciągnięty miech), natomiast po obciążeniem zapotrzebowanie na moc rośnie znacząco. Nie zdążyłem niestety zobaczyć dokładnie jakie to były konkretnie wartości (bo sfajczyłem najprawdopodobniej mosfety, były zamontowane na "fabrycznym radiatorku przykręcanym do pcb sterownika) ale prąd dochodził zdaje się do 20A przy 50V. Być może jest jakaś szansa, że zastosowanie porządnego chłodzenia wystarczy? Wydaje mi się, że mosfety zabiła temperatura a nie przekroczenie parametrów ich pracy.

Dlaczego tak dużo - zastosowałem śrubę kulową, która daje przesuw 30mm na obrót w związku z czym silnik pracuje na bardzo niskich obrotach (zakładam, że średnio 15 obr/min). Jeśli się nie mylę to wpływa bezpośrednio na duży pobór mocy. Założenie dla zastosowania takiej śruby kulowej było teoretycznie słuszne - w tego typu konstrukcji chodzi o to, żeby było jak najciszej.

Z grubsza obliczyłem, że silnik będzie musiał mieć moment ok 1Nm.

Oczywiście jako kompletny żółtodziób w tego typu materii nie mogłem przewidzieć co i jak będzie pracowało, jaka dokładnie moc będzie potrzebna dla tego typu urządzenia. Jest to o tyle zrozumiał, że z zawodu jestem muzykiem. Mam oczywiście jakąś podstawową wiedzę ale nie wynika ona z praktyki a tutaj dodatkowo zabrałem się za temat, który mało kto przerabiał (jeśli ktokolwiek). Weźmy np pod uwagę taką głośność pracy urządzenia. Cóż to znaczy? Krokówki piszczą ale w przypadku zakładu produkcyjnego itp to nie jest jakiś kosmiczny problem.

A w tym przypadku tak, dlatego od razu je wykreśliłem jako nie nadające się do mojego zastosowania. Wybór padł na silnik dc. Tu też nie jest jak makiem zasiał bo również wydaje odgłosy a te przenoszą się po śrubie kulowej i dalej. Jednak w porównaniu z krokówkami jest pod tym względem o niebo lepiej (natomiast jeśli się nie mylę to jest gorzej jeśli chodzi o sterowanie – chodzi o koszty zakupu sterownika). Pomyślałem, być może mylnie, że wolniejsze obroty silnika będą korzystniejsze dlatego znalazłem śrubę o większym "skoku" niż zwyczajową 1605 czy też 1610. Tak cy inaczej już wiem, że nie da się określić „szkodliwości” odgłosów dopóki się nie zamontuje i nie posłucha co jak gada.

Tak więc chciałem się kolegów poradzić w jakim kierunku teraz iść, by uporać się z problemem braku mocy. Jeśli dobrze rozumuję to są dwie możliwości:

1) Zwiększenie mocy końcówki obecnego sterownika (ktoś kiedyś coś takiego na forum wykonywał) lub w ogóle wymiana na inny, mocniejszy sterownik dc. Chyba, że lepsze chłodzenie Mosfetów obecnego sterownika coś zmieni ponieważ jak napisałem wcześniej wydaje mi się, że zabiła ich temperatura (radiator był tak gorący, że chyba nie miały prawa przetrwać). Tu dodam, że w jedną stronę silnik się kręci - wydaje się, że sterownik działa prawidłowo, natomiast po zmianie kierunku obrotów po chwili staje. Dodatkowo zwiększył się pobór mocy przez sterownik czyli występuje jakieś zwarcie. Być może nie wszystkie mosfety padły, pracują jakimiś "parami", tak sobie to tłumaczę.

2) Wymiana śruby napędowej na jakąś o mniejszym skoku co przełoży się na konieczność zwiększenia obrotów, by uzyskać wymagany przesuw miecha ale jednocześnie zmniejszy się pobór mocy przez silnik.

Jak byście radzili zrobić? Może ktoś ma jeszcze inne pomysły?

Nie chciałbym zmieniać konstrukcji urządzenia, wstępne próby wypadły w miarę pomyślnie, dopóki nie zabrakło mocy

Załączam w celach poglądowych zdjęcia urządzenia. Jak widać wzorowałem się na konstrukcji opartej o jedną oś maszyny cnc. Do płyty, na której od góry jest zamocowana ruchoma część miecha są przykręcone od spodu cztery wózki, po dwa na jedną prowadnicę. Pod spodem płyty jest również zamocowana nakrętka śruby napędowej. Drugi koniec (nieruchomy) miecha jest przykręcony do pionowych profili i tam jest otwór z kołnierzem dla zamocowania rury karbowanej spiro, której drugi koniec jest zamocowany do aluminiowej „skrzyni” ulokowanej od spodu stołu. Rura spiro jest dużej średnicy, by nie tworzyły się żadne niepotrzebne zawirowania powietrza. Skrzynia pełni rolę komory (podobnie jak w akordeonie). Góra skrzyni jest równo wpasowana w powierzchnię blatu stołu i posiada niewielki otwór, na którym kładzie się element wyjęty z akordeonu zwany głośnicą. Jest to rodzaj "harmonijki ustnej" tylko takiej akordeonowej

Będę wdzięczny za wszelkie uprzejme i konstruktywne spostrzeżenia co dalej z fantem robić. Oczywiście można nic nie robić ale w sumie szkoda mi jakoś nie dokończyć tej dmuchawki. Tak źle i tak niedobrze

Pozdrawiam serdecznie.