Linia do jednoczesnego cięcia i wiercenia 24-ch otworów

: 30 paź 2020, 23:53

Witam forumowiczów

Na początek trochę historii. Parę lat temu zaprojektowałem i zbudowałem wiertarkę CNC która pracuje 16h na dzień i spisuje się do dzisiaj bardzo fajnie i do tego bez-awaryjnie.

Jest ona bardzo dobra do krótkich serii i wygodna bo całkowicie sterowana z pulpitu CNC, niezależnie od wysokości materiału, długości wiertła i jego średnicy wszystko działa w automacie. Natomiast jak wiercimy po 20-parę otworów w długich elementach trwa to bardzo długo. Wykonujemy wówczas po około 20-30 szt elementów na 8h. Dlatego zacząłem projektować linię do jednoczesnego wiercenia 24-ch otworów wraz z jednoczesnym cięciem. Założeniem od początku było aby jednostki wiercące były nie szersze niż 100mm tak aby po ustawieniu ich obok siebie minimalny rozstaw otworów był jak najmniejszy. Wiercone otwory wszystkie w jednej osi. Wiercenie profili zamkniętych w stali S235 i S355.

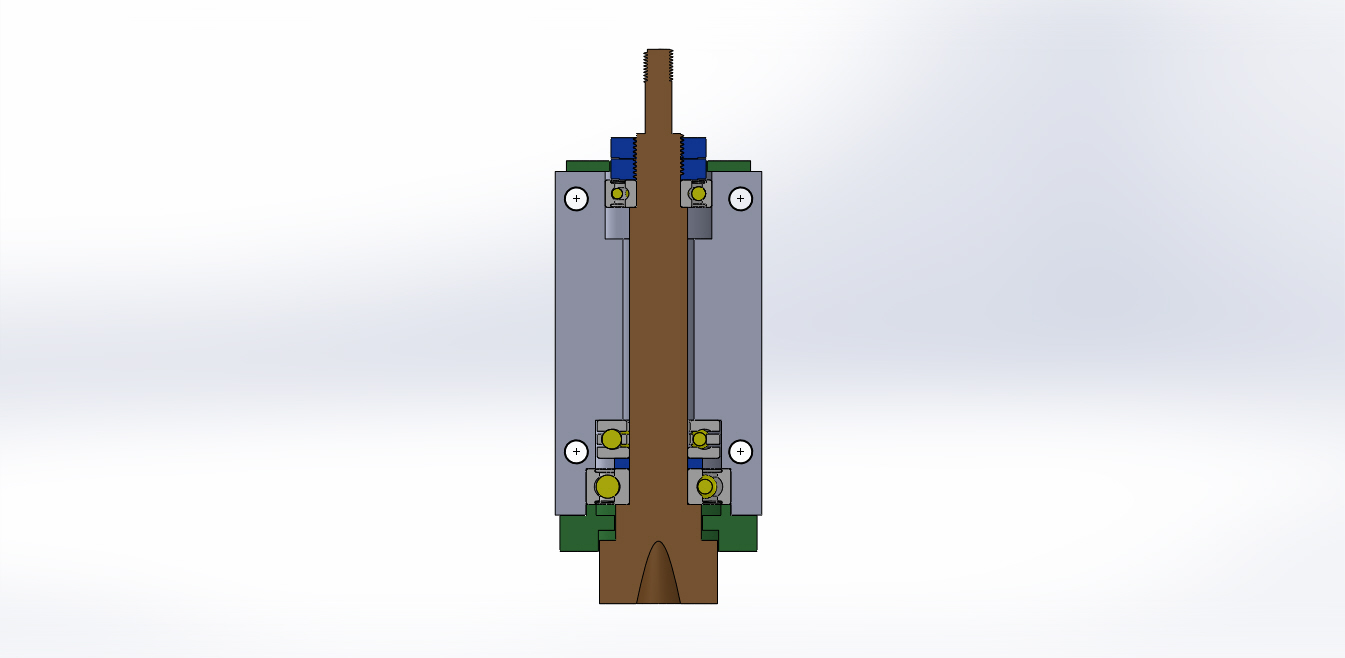

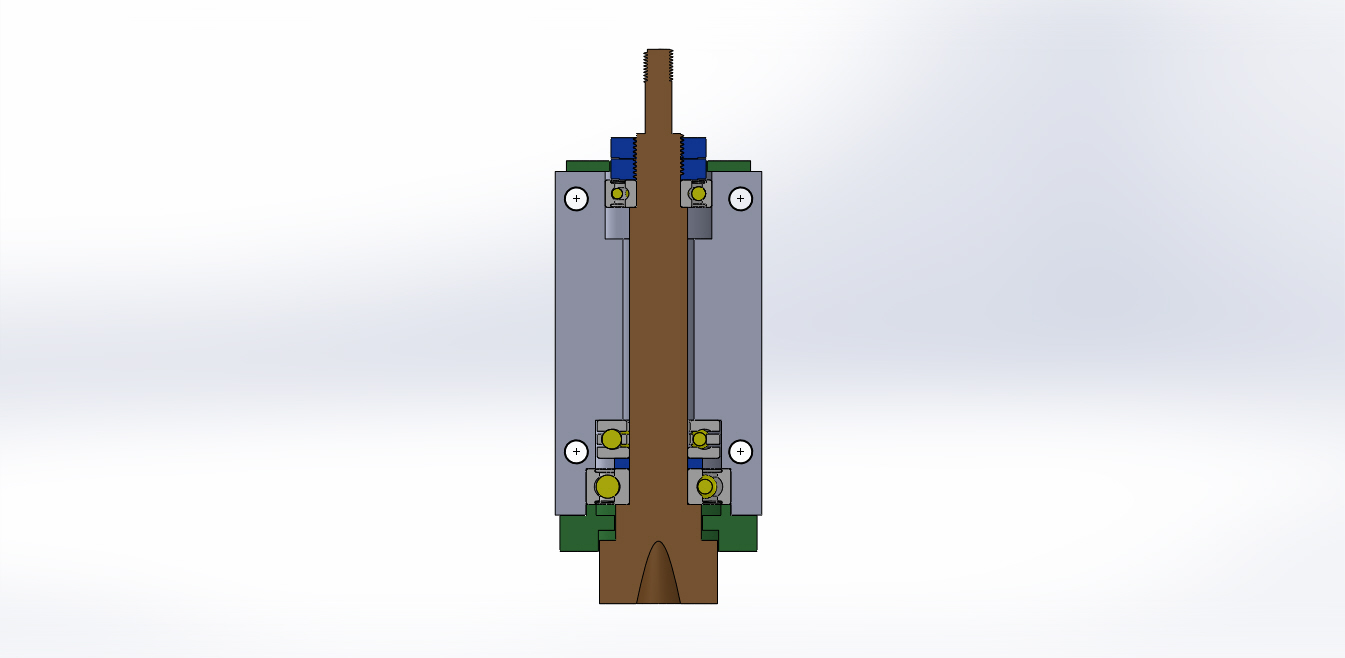

Zaprojektowana i wykonana została jednostka wiercąca:

Jak widać na filmiku wiertło bardzo skacze po przebiciu ścianki profila ze względu na zastosowany siłownik pneumatyczny. Teraz postanowiłem prze-projektować wiertarkę, chcąc ją uprościć, na ile się da wykonać z tańszych komponentów oraz poprawić problem skoku po przebiciu. Przy dużym koszcie jednej jednostki po pomnożeniu razy 24 wychodzi naprawdę sporo. Więc uprościłem głowicę na dokręcaną na 4 śruby. Wcześniej była ona dość skomplikowana i zintegrowana z korpusem.

Znalazłem także na aliexpresie głowice chińskie w bardzo dobrych cenach więc teraz zastanawiam się czy jest sens robić swoje:

https://pl.aliexpress.com/item/32965103 ... hweb201603_

Uprościłem przesuwy wiertarek na boki (w osi X) przechodząc z prowadnic liniowych na jakąś tam wersję jaskółczego ogonu.

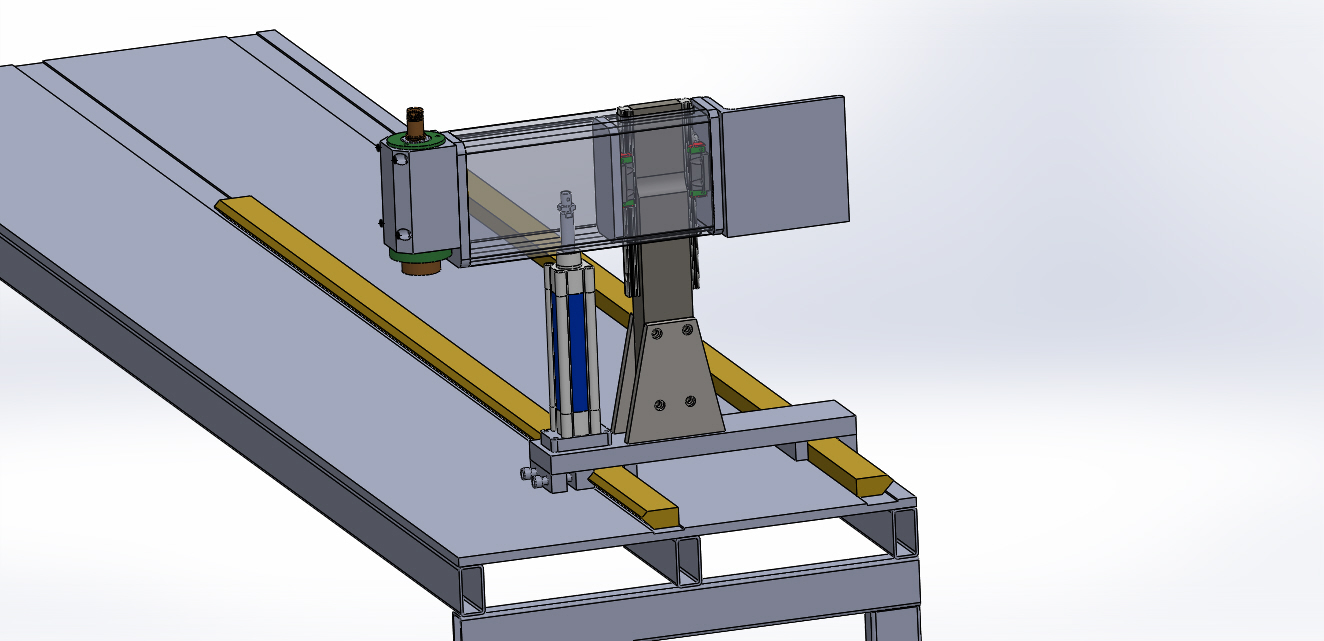

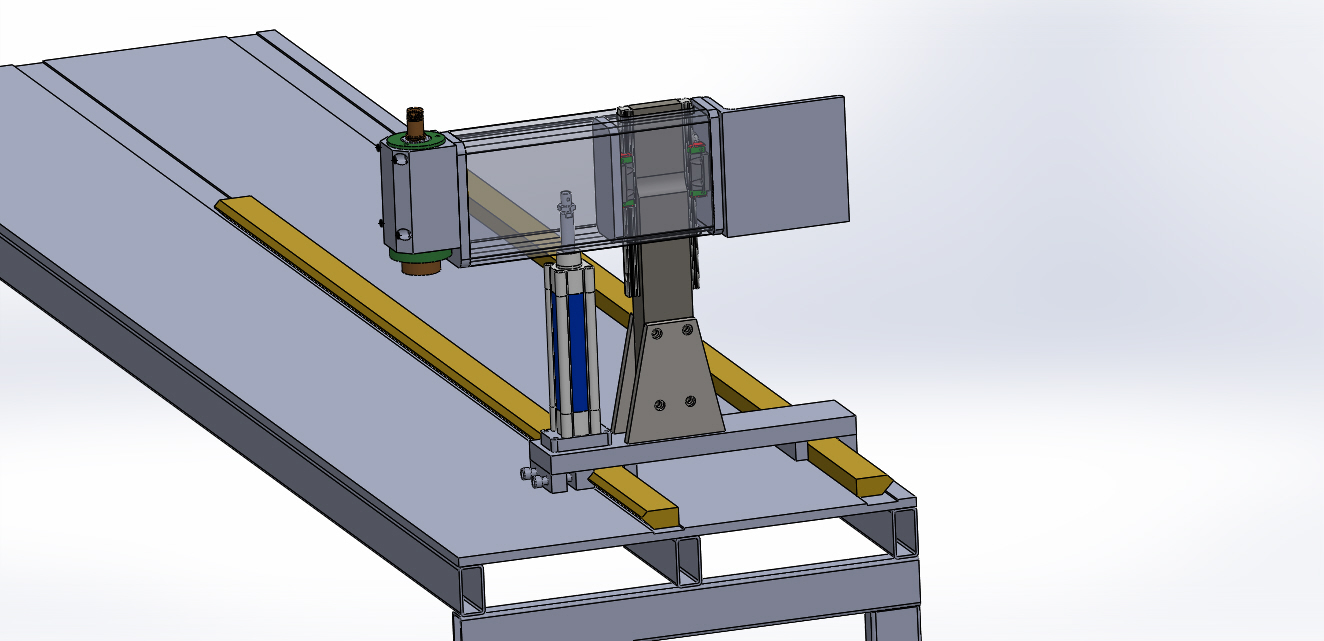

Więc aktualnie wiertarka i stanowisko wygląda tak :

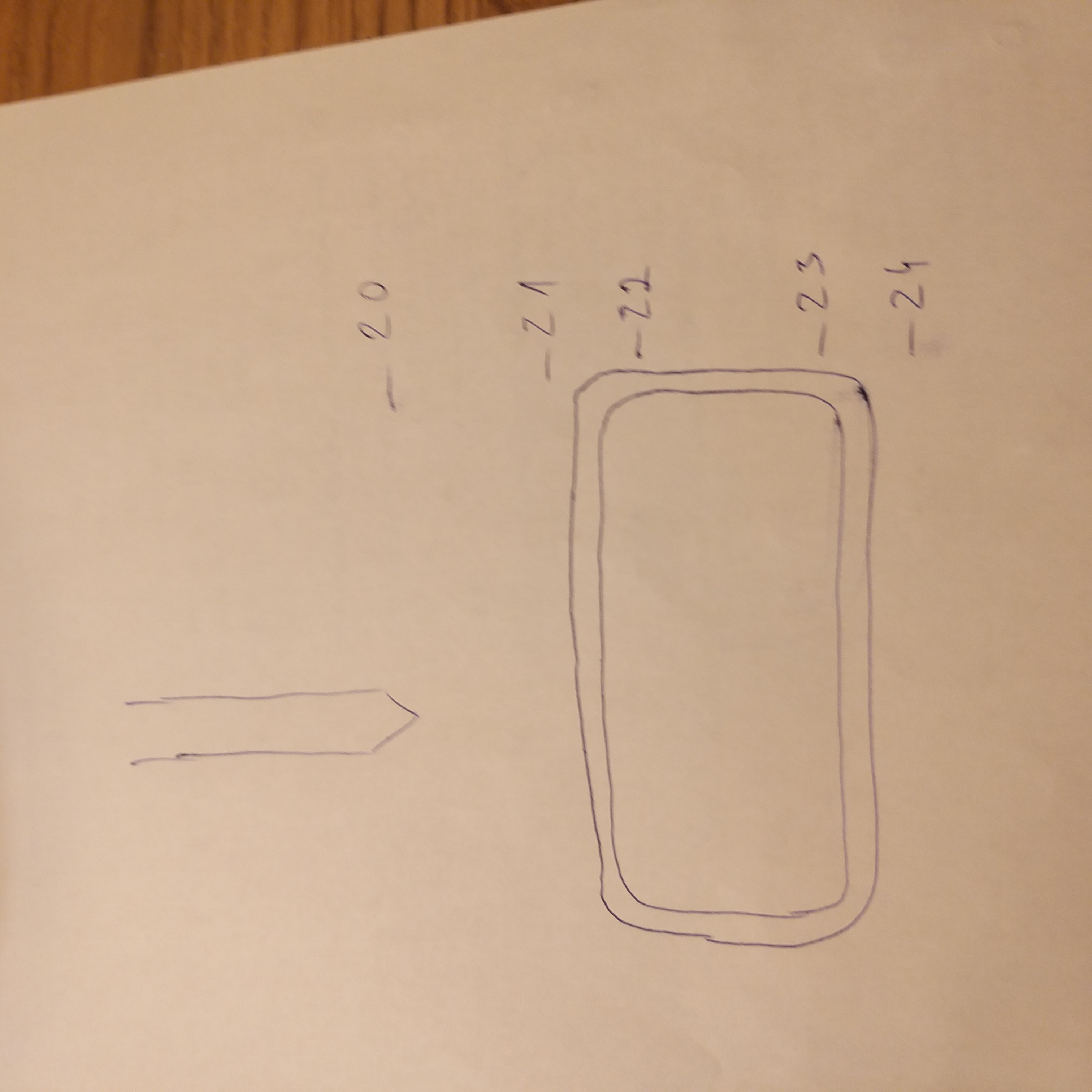

Natomiast dalej trzeba rozwiązać kwestię napędu osi Z i sterowanie. Mam pewien pomysł ale nie jestem specem od hydrauliki i poproszę o radę. Chciałbym przejść na siłownik hydrauliczny aby wyeliminować skok. Będziemy wiercić tylko profile zamknięte więc potrzebne są dwie prędkości posuwu: szybka do materiału oraz wolna robocza znów szybka do drugiej ścianki i znów wolna robocza. Kwestię zmiany prędkości chciałem rozwiązać przy pomocy elektrozaworu trójdrożnego który przełączałby ciśnienie raz na obwód nr 1 a raz na obwód nr 2. Na każdym obwodzie za zaworem zamocowałbym dławik manualnie regulując/ustawiając prędkość posuwu. Sterowanie składało by się z 5 położeń : Z0, Z1, Z2, Z3, Z4 które wskazywałbym krańcówkami, dając impuls do elektrozaworu przełączając na obwód 1 lub 2. Profile mogą mieć różną wysokość więc przy zmianie wysokości trzeba zmieniać położenie krańcówek (przynajmniej tych dla górnej ścianki).

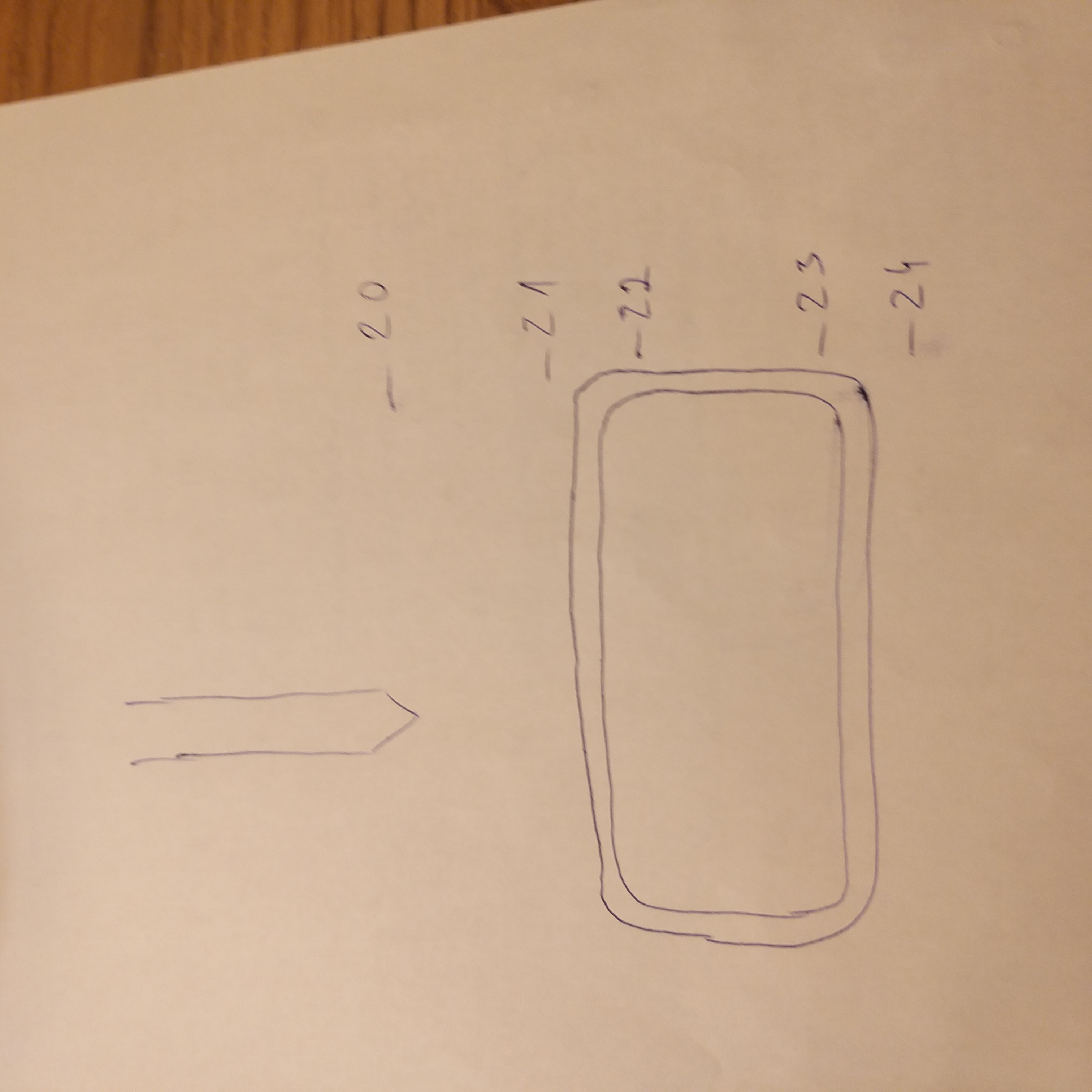

Położenia dla sterowania:

Pytanie więc do osób które znają się na hydraulice czy ten pomysł na sterowanie przy użyciu siłownika hydraulicznego ma sens?

Dodane 2 minuty 44 sekundy:

Zapomniałem dodać, że na końcu stanowiska będzie zamontowana piła, najprawdopodobniej wychodząca z dołu, która w trakcie wiercenia odcinała będzie profil na wymaganą długość.

Na początek trochę historii. Parę lat temu zaprojektowałem i zbudowałem wiertarkę CNC która pracuje 16h na dzień i spisuje się do dzisiaj bardzo fajnie i do tego bez-awaryjnie.

Jest ona bardzo dobra do krótkich serii i wygodna bo całkowicie sterowana z pulpitu CNC, niezależnie od wysokości materiału, długości wiertła i jego średnicy wszystko działa w automacie. Natomiast jak wiercimy po 20-parę otworów w długich elementach trwa to bardzo długo. Wykonujemy wówczas po około 20-30 szt elementów na 8h. Dlatego zacząłem projektować linię do jednoczesnego wiercenia 24-ch otworów wraz z jednoczesnym cięciem. Założeniem od początku było aby jednostki wiercące były nie szersze niż 100mm tak aby po ustawieniu ich obok siebie minimalny rozstaw otworów był jak najmniejszy. Wiercone otwory wszystkie w jednej osi. Wiercenie profili zamkniętych w stali S235 i S355.

Zaprojektowana i wykonana została jednostka wiercąca:

Jak widać na filmiku wiertło bardzo skacze po przebiciu ścianki profila ze względu na zastosowany siłownik pneumatyczny. Teraz postanowiłem prze-projektować wiertarkę, chcąc ją uprościć, na ile się da wykonać z tańszych komponentów oraz poprawić problem skoku po przebiciu. Przy dużym koszcie jednej jednostki po pomnożeniu razy 24 wychodzi naprawdę sporo. Więc uprościłem głowicę na dokręcaną na 4 śruby. Wcześniej była ona dość skomplikowana i zintegrowana z korpusem.

Znalazłem także na aliexpresie głowice chińskie w bardzo dobrych cenach więc teraz zastanawiam się czy jest sens robić swoje:

https://pl.aliexpress.com/item/32965103 ... hweb201603_

Uprościłem przesuwy wiertarek na boki (w osi X) przechodząc z prowadnic liniowych na jakąś tam wersję jaskółczego ogonu.

Więc aktualnie wiertarka i stanowisko wygląda tak :

Natomiast dalej trzeba rozwiązać kwestię napędu osi Z i sterowanie. Mam pewien pomysł ale nie jestem specem od hydrauliki i poproszę o radę. Chciałbym przejść na siłownik hydrauliczny aby wyeliminować skok. Będziemy wiercić tylko profile zamknięte więc potrzebne są dwie prędkości posuwu: szybka do materiału oraz wolna robocza znów szybka do drugiej ścianki i znów wolna robocza. Kwestię zmiany prędkości chciałem rozwiązać przy pomocy elektrozaworu trójdrożnego który przełączałby ciśnienie raz na obwód nr 1 a raz na obwód nr 2. Na każdym obwodzie za zaworem zamocowałbym dławik manualnie regulując/ustawiając prędkość posuwu. Sterowanie składało by się z 5 położeń : Z0, Z1, Z2, Z3, Z4 które wskazywałbym krańcówkami, dając impuls do elektrozaworu przełączając na obwód 1 lub 2. Profile mogą mieć różną wysokość więc przy zmianie wysokości trzeba zmieniać położenie krańcówek (przynajmniej tych dla górnej ścianki).

Położenia dla sterowania:

Pytanie więc do osób które znają się na hydraulice czy ten pomysł na sterowanie przy użyciu siłownika hydraulicznego ma sens?

Dodane 2 minuty 44 sekundy:

Zapomniałem dodać, że na końcu stanowiska będzie zamontowana piła, najprawdopodobniej wychodząca z dołu, która w trakcie wiercenia odcinała będzie profil na wymaganą długość.