Strona 1 z 1

Toczenie ślimaka 2 w chodowego sinumerik

: 17 sie 2012, 17:49

autor: malpa500000

Witam mam problem z napisaniem programu na wytoczenie ślimaka rysunek podam w załączniku a mianowicie sterowanie to 828D.

Ja to myślałem zrobić z pomocą G33 pisząc ręcznie przejścia i wszystko by było okej tylko nie wiem jak robić przesunięcia noża za każdym przejazdem (tzw rozjeżdżanie) Narzędzie to nóż do rowków z płytką R2 (okragła) Jedyny pomysł to zmiana parametru SF ale trochę nie pasuje mi przesuwanie za pomocą kąta... synchronizacji wrzeciona wolał bym osią Z

Moje pierwsze pytanie Czy jest możliwość rozjeżdżania jakimś innym parametrem?

2 czy jestem to w stanie zrobić za pomocą jakiegoś cyklu?

Mogę sobie to podzielić na wybranie kanałka do prosta czyli pomijając ten kont 68st zrobić programik tylko z rozjeżdżaniem a przybierać w tabeli zer (oś x) a później dopisać na ten kącik programik

chyba że macie jakieś inne pomysły to chętnie wysłucham

skok slimaka to 72 z tym ze to 2 zwojowy slimak

promien na dole ten R3 zostaje R2 po tej płytce.

http://imageshack.us/photo/my-images/18 ... akrys.jpg/[/img]

: 18 sie 2012, 22:58

autor: janale

Szanowny Kolego,

Rzeczywiście, zrobienie ślimaka na tokarce CNC jest nie lada wyzwaniem. Brakuje funkcji: Rzutuj kontur we wspólrzędnych XZ na pobocznicę w YZ. Może tę funkcję producent dorobi, a pomogłaby ona w wielu innych problemach technologicznych. I o ten właśnie kontur w XZ toczy się cały temat przy zrobieniu, w tym przypadku, ślimaka. Ale można go zrobić w kilku wariantach, oczywiście opartych o kryterium ekonomiczne. A więc:

1. Wariant - najtańszy

Tak jak Pan pisze, wykorzystujemy tu G33, ponieważ w standardowych ustawieniach (bez manipulacji danymi maszynowymi) umożliwia on tzw. rozjeżdżanie poprzez różny kąt wejścia do skrawania. Format bloku: G33 Z=l_skrawania K=skok SF=kat_wejscia (0-359st 59'). Problemem jest wypełnienie pola skrawania, który opisuje wspomniany wyżej kontur. Należy amiętać, że sąsiednie położenia narzędzia skrawania ustawia chropowatość narzędzia (takiego normalnego posuwu nie da się wykorzystać przy skrawaniu). Należy zadeklarować tablicę z punktami np DEF REAL _TabKontur[iZ,IX], gdzie iZ i iX będą punktem przejścia narZędzia skrawającego. Punkty te należy wyliczyć na bazie współrzędnej X i kąta wejścia. Ważne, kontur musi być prostopadły do tworzącej ślimaka.

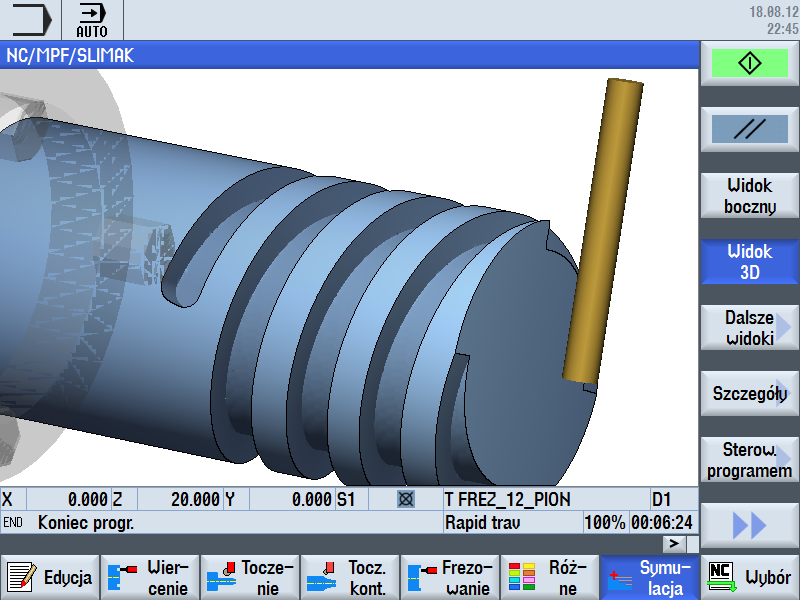

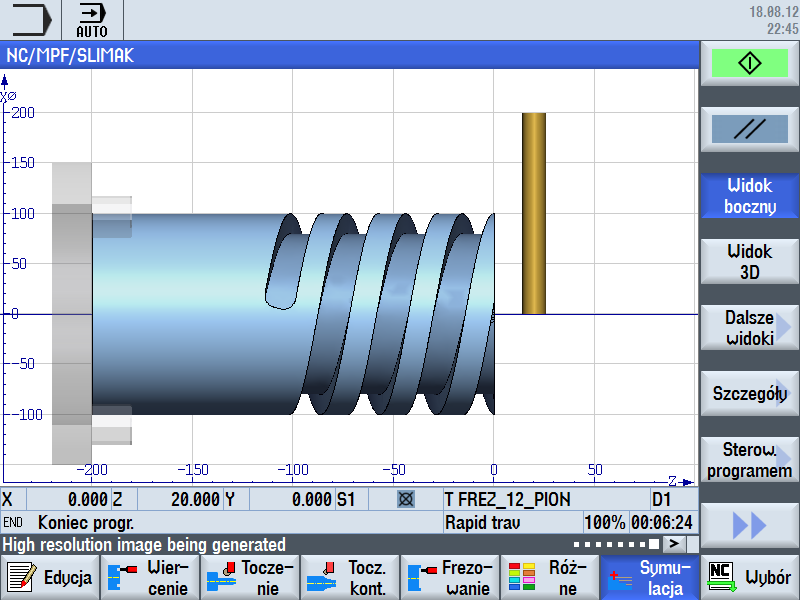

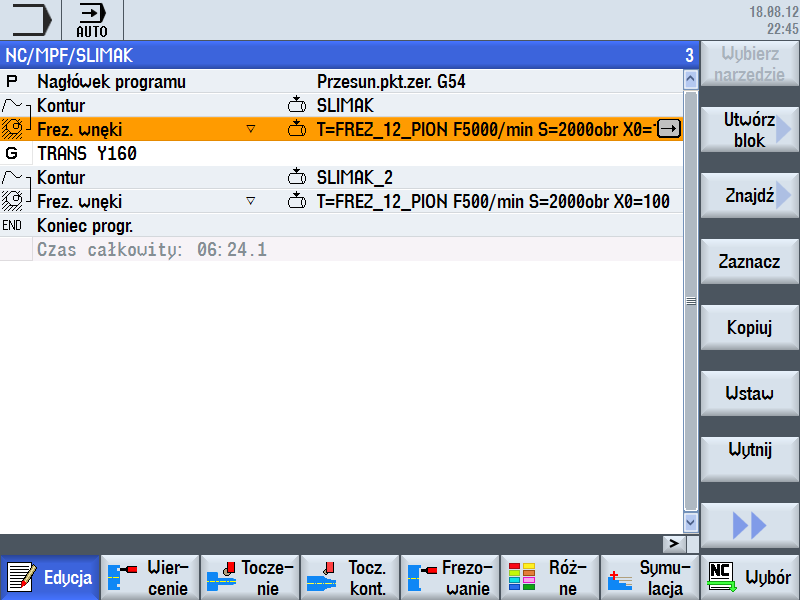

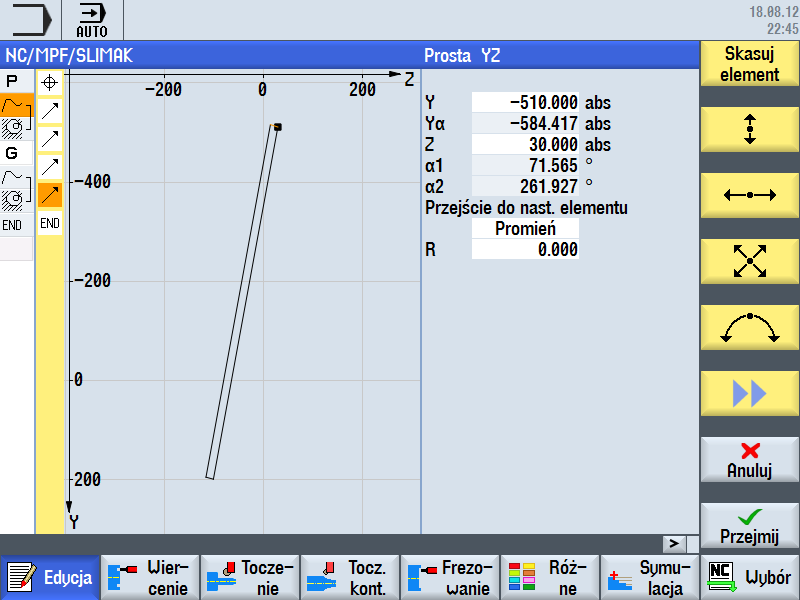

2. Wariant pośredni(moja rekomendacja)

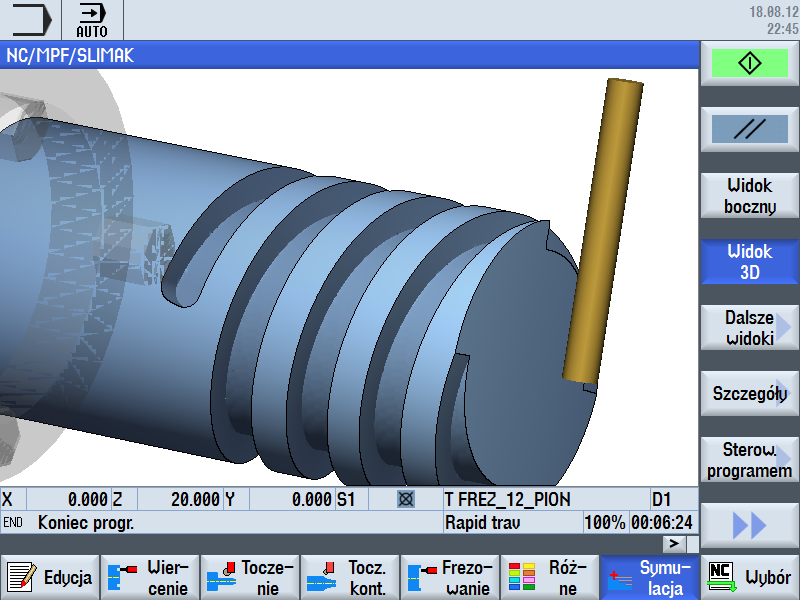

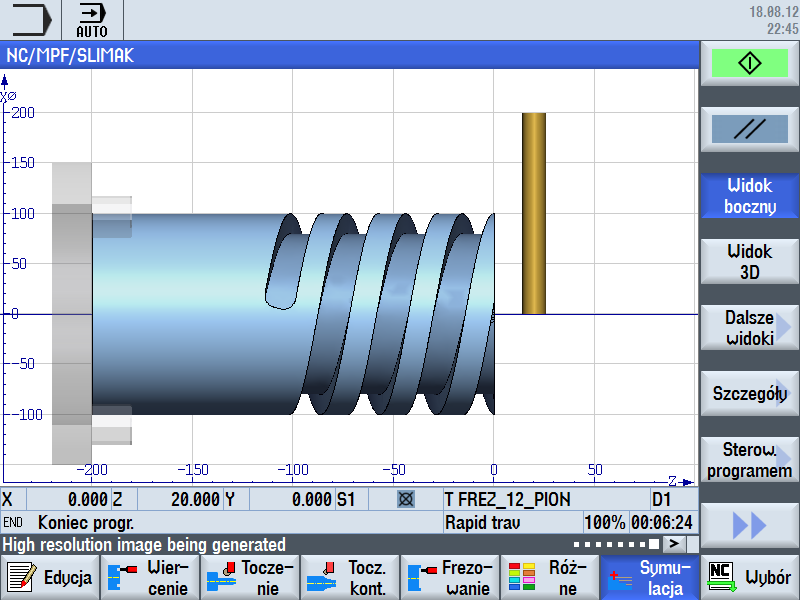

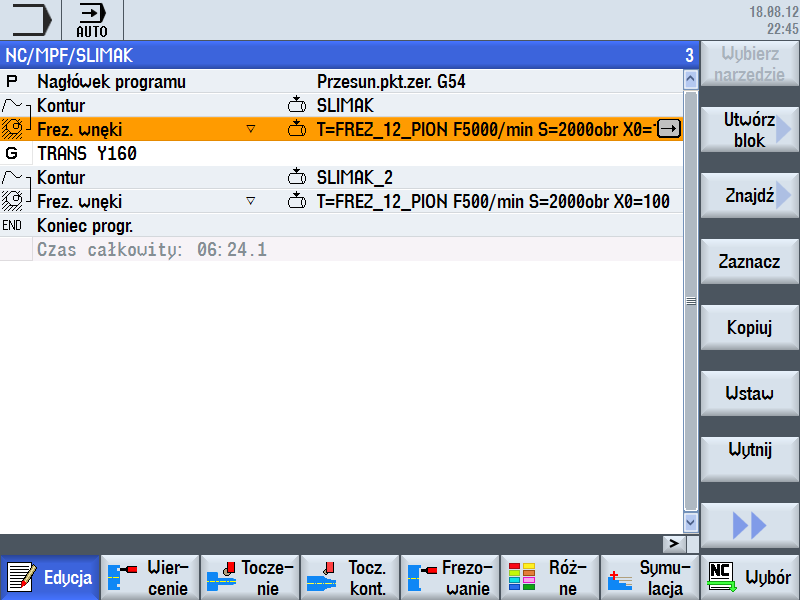

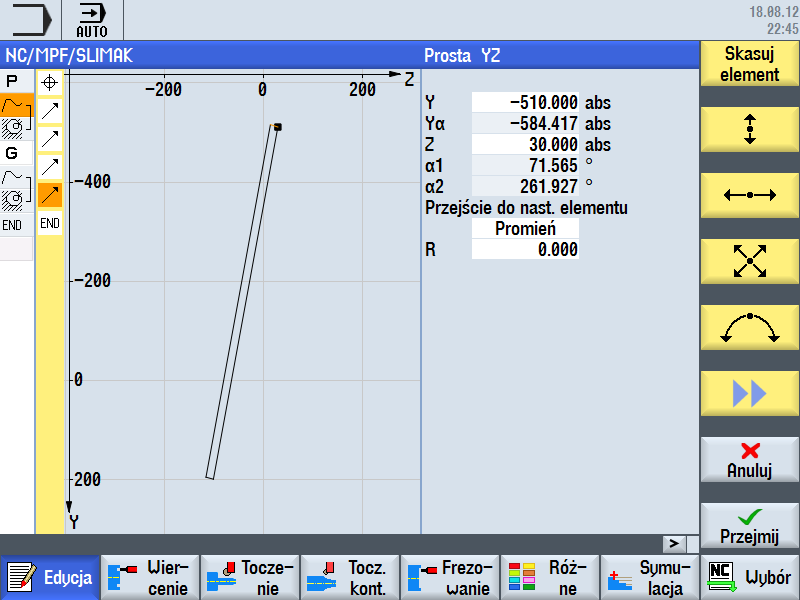

W tym wariancie wykorzystywany jest SINUMERIK 828D (Uwaga: są dwa rodzaje tokarkowego 828D: SINUMERIK 828D i SINUMERIK 828D Basic(tańsza wersja 828D). Oba warianty posiadają oprogramowanie SINUMERIK OPERATE (Ostatni 2.7 lub 4.4), który umożliwia napisanie krótkiego programu w ShopTurnie(obrazy załączone). Wykorzystujemy tu dodatkowy napęd z frezem pionowym do frezowania pobocznicy. Tutaj też istnieje problem pokrycia konturu przez narzędzie, ale frez już o wiele więcej skrawa, no i od razu się ustawia na normalnej do tworzącej. Tutaj można stosować np dwa frezy: jeden do kąta prostego, następny w kształcie stożka do obróbki kąta pochylenia tworzącej stożka. Innymi słowy jest tu też trochę roboty z pokryciem powierzchni skrawania z konturem w osiach XZ. Program z frezowaniem pobocznicy wykonywany jest po potwierdzeniu włączenia obrotów na wrzecione narzędzia z własnym napędem. Jeżeli nie chcemy skrawać narzędziem z napędem własnym, możemy ten program wykorzystać do skrawania nożem specjalnym. odwzorującym kontur normalny do tworzącej stożka, ustawionym prostopadle do tworzącej. Wykorzystując odpowiednio posuw i prędkość obrotową, aby było możliwe skrawanie, można próbować toczyć. Byłoby to optymalne rozwiązanie.

3. Wariant zalecany- specjalizowana obrabiarka (na tym forum była omawiana)

: 19 sie 2012, 12:39

autor: malpa500000

Kolego Dziekuje! Biorę się za pierwszy sposób praktycznie mam juz wszystko zrobione Jestem ciekaw jak to będzie szło To jest z Nierdzewki i nie na szaleje Mam nadzieje że pójdzie w miare gładko Jak wykonam zdam relacje

Wszystko by załatwiło sprawe posiadanie 4 osi na frezarce albo centra tokarskiego z napędzaną oprawką

: 27 sie 2012, 17:36

autor: malpa500000

: 27 sie 2012, 21:29

autor: janale

Witam,

przede wszystkim gratulacje za świetną robotę, jest Kolega prawdziwym profi. Jak sądzę większość czasu zajęło Koledze przygotowanie do tej jednostkowej (jak myślę) produkcji. Jeżeli chodzi o czas wykonania, to nie znając wprawdzie parametrów skrawania zrobiłem poniżej małą kalkulację. Być może wiele parametrów się różni od przyjętych przez Kolegę, ale sądzę, że ten czas (jedniego przejścia programu) oscyluje w zależności od przyjętej szybkości skrawania (30-50 m/min) między 5 a 7 h.

Kalkulacja dla wariantu 1:

Pole powierzchni skrawania w osi ślimaka 0.5*22,5*22,5/tan(68))+22,5*(36-10-22,5/tan(68)) = 482,73 mm2

Średni naddtek na jedno przejście = 0,7 mm2

Ilość przejść = 690

Ilość przejść wygładzających = 69

Razem ilość przejść = 759

Długość przejścia = 500 mm

Szybkość skrawania = 50 m/min

Prędkość obrotowa = 96,46 obr/min

Szerokość zwoju = 36

ilość zwojów (obrotów na ślimak) = 13,89 obr

Czas wykonania zwoju+ruch powrotny = 0,29 min

Czas wejścia i wyjścia z gwintu = 4 s

Razem czas wykonania jednego nawrotu = 0,36min

CZAS WYKONANIA CAŁOŚCI = 273,24 min = 4,56 h

Pole powierzchni skrawania w osi ślimaka = 0.5*22,5*22,5/tan(68))+22,5*(36-10-22,5/tan(68)) = 482,73 mm2

Średni naddtek na jedno przejście = 0,7 mm2

Ilość przejść = 690

Ilość przejść wygładzających = 69

Razem ilość przejść = 759

Długość przejścia = 500 mm

Szybkość skrawania = 30 m/min

Prędkość obrotowa = 57,88 obr/min

Szerokość zwoju = 36

ilość zwojów (obrotów na ślimak) = 13,89 obr

Czas wykonania zwoju+ruch powrotny = 0,48 min

Czas wejścia i wyjścia z gwintu = 4 s

Razem czas wykonania jednego nawrotu = 0,55 min

CZAS WYKONANIA CAŁOŚCI = 417,45 min = 6,96 h

Co do wariantu drugiego zasada liczenia się trochę różni, ale generalia pozostają te same. Naddatek silnie wzrośnie, ale przejście jednego cyklu się zwiększy, ponieważ wielkość wektora szybkości skrawania będzie teraz posuwem freza od 0.02 do 0.06 mm/ząb. szybkość skrawania zależeć będzie od materiału ostrza. Ilość przejść się zmniejszy. Wydaje mi się, że obróbka byłaby szybsza o ok 30-40%

Pozdrawiam