punkt zero sinumerik

-

mateu5

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 7

- Posty: 618

- Rejestracja: 31 paź 2009, 16:20

- Lokalizacja: PL

No to ciekawie... Ja to jeszcze się edukuje w tym kierunku... Strukturę programu, interpolacje, cykle itp juz opanowałem dosyć dobrze... tylko jeszcze muszę wyczaić dokładnie te systemy sterowania i ich konfiguracji. W domu to tylko ostro ćwiczę na bardzo dobrym symulatorze ktory jest w stanie wyświetlić mi wiele systemów obrabiarek od fanuca przez sinumerika po sanyinga i jeszcze wiele innych.. W szkole to nas uczą na MTS'ie a pożniej przez postprocesor na sinumerika 840D bo taka tokarke mam do dyspozycji w szkole... No ale nauczyciel jak to nauczyciel nie da sie pobawić ustawianiem punktu zero czy korekcja narzedzi... to tak cwicze w domu i prosze o pomoc bardziej doswiadczonych  moze cos ze mnie bedzie xD

moze cos ze mnie bedzie xD

Tagi:

-

easy2002

- Moderator

-

ELITA FORUM (min. 1000)

- Posty w temacie: 2

- Posty: 1998

- Rejestracja: 27 lis 2004, 19:40

- Lokalizacja: Gniew

- Kontakt:

Ja znam tylko takie zasady

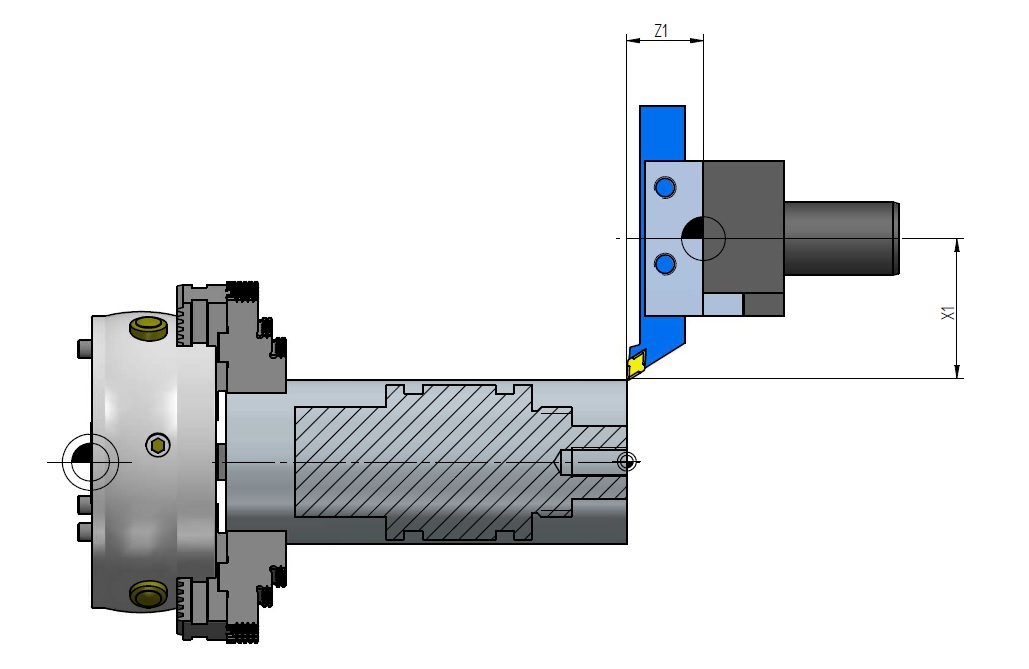

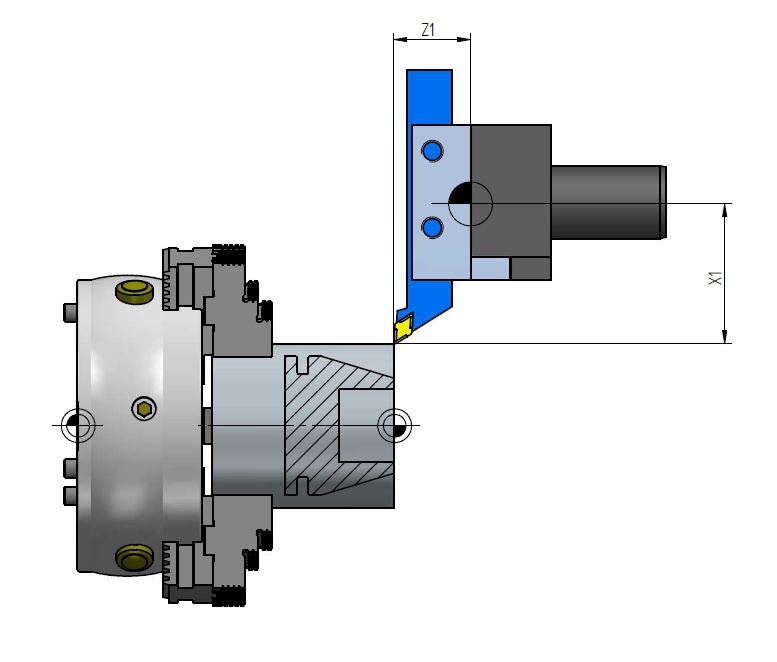

- Załączniki

-

- punkt G54 .JPG (16.55 KiB) Przejrzano 1705 razy

-

- narzędzie 1.JPG (25.91 KiB) Przejrzano 1769 razy

... z poważaniem ....pozdrawiam --- Doceń to że, poświęciłem Ci trochę czasu !!! wciśnij "pomógł" to nic nie kosztuje  ---

---

Moja pierwsza i druga maszynka a trzecia w fazie testu http://www.cnc.info.pl/viewtopic.php?t=2281

Moja pierwsza i druga maszynka a trzecia w fazie testu http://www.cnc.info.pl/viewtopic.php?t=2281

-

adam86-20

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 102

- Rejestracja: 15 sty 2008, 18:23

- Lokalizacja: Rybnik

no kolego a z którego roku masz tą tokarke, ja pracowałem na na sinumeriku 810d przez dwa i pół roku, obecnie na fanucu, może coś pomoge o ile pamiętam jeszcze coś. jeśli Twój sterownik nie jest jakiś stary to może masz taką funkcję jak kolega tutaj wcześniej wspominał pomiar metodą zadrapania, ale w sumie oba sposoby są prawidłowe z tym że tą metodą co kolega tutaj wspominał jest dużo szybciej, idea jest tak żeby po wartości w programie pokrywały się z wartościami średnic i długości na gotowym detalu, poza tym jak wiadomo na tokarkach stosuje się wymiarowanie od czoła detalu (żeby było łatwiej i program był bardziej czytelny) w szczególnych przypadkach może być inaczej no ale to chyba jest wiadome....

Nie dyskutuj z idiotą. Sprowadzi cię do swojego poziomu i pokona doświadczeniem.

-

roberta

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 102

- Rejestracja: 17 lip 2008, 20:08

- Lokalizacja: melcie

Witam kolega EASY2002 pięknie to przedstawił po prostu mylisz dwa pojęcia punkt zerowy detalu a punkt zerowy narzędzia .Punkt zerowy detalu możesz ustalić gdzie dusza zapragnie i maszyna od tego punktu liczy współrzędne programowe ale to stosuje się na frezarkach ,a na tokarkach punkt zerowy detalu to jego wysunięcie poza punkt zerowy maszyny w osi Z a oś X to oczywiście środek wałka czyli X0 .Najlepiej punkt osi Z obliczyć mając narzędzie o znanej długości dojazd do czoła detalu spisujesz wartość przejazdu ośi Z od tego odejmujesz długość narzędzia i masz punkt zerowy G54(masz do dyspozycji od G54 do G599) następnie wpisujesz dla sprawdzenia G0 G54 X0 Z0(i numer narzędzia) i ma dojechać na oś i czoło detalu.Warunek tylko że masz podane odpowiednie punkty zerowe narzędzia czyli od osi gniazda do czoła narzędzia w osi Z to twoja geometria Z NARZĘDZIA ,a w stronę X to geometria X (w przypadku np. wierteł jest to do oś wiertła) i te dane muszą być podane w tabeli narzędziowej danego narzędzia .Sposoby pomiaru są różne np. przez lupowanie ,pomiar na maszynach pomiarowych lub nie które maszyny są wyposażone w sondy pomiarowe jeśli narzędzie było dobrze zmierzone to przy przezbrojeniu następnego wałka podajesz tylko nowy punkt 0 detalu Z...X0 i jeśli używasz tych samych narzędzi powinno wszystko grać .Nieraz jak nie byłem pewien gdzie jest punkt zerowy maszyny robiłem sobie zjazd DANYM NARZĘDZIEM na G59 G0 X0 Z70,0 i od tego czoła narzędzia mierzyłem 70,0 w stronę uchwytu i tam jest punkt zero maszyny

DOŁĄCZAM ZASADĘ POMIARU NARZĘDZIA TYLKO JA ZAWSZĘ PUNKT ZEROWY WAŁKA MAM NA OSI X0

DOŁĄCZAM ZASADĘ POMIARU NARZĘDZIA TYLKO JA ZAWSZĘ PUNKT ZEROWY WAŁKA MAM NA OSI X0

-

lukasgld

- Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 1

- Posty: 10

- Rejestracja: 08 gru 2010, 00:25

- Lokalizacja: Krosno

Wiem, że stary temat, ale spróbuję coś podpowiedzieć. Podobnie jak kolega tomken z wykształcenia jestem technikiem elektronikiem, ale w sumie już od 5 lat z przerwami pracuję głównie na tokarkach numerycznych, ostatnio przez prawie już 2 lata na sterowaniu Siunumerik 802 D, czasami na Fanuc. Koledzy wcześniej dobrze już to wytłumaczyli. Jest jeszcze jeden sposób prymitywny, ale też skuteczny i szybki, taki łopatologiczny. Na tokarkach wiadomo mamy głównie 2 osie Z i X. Długość narzędzia wstępnie możemy pomierzyć sobie suwmiarką tylko trzeba wiedzieć od którego punktu, miejsca mierzyć na głowicy narzędziowej. Wpisujemy tą wartość w odpowiednie miejsce i na wolnym posuwie i najlepiej pracy krokowej dojeżdżamy do materiału. Jak stwierdzimy, że wszystko jest ok. Z programu wiemy co narzędzie dalej zrobi gdzie pojedzie i ile przybierze materiału to puszczamy pracę automatyczną na normalnych parametrach lub lekko zmniejszonych. Potem mierzymy wykonaną operację, detal i korygujemy wymiary narzędzia w osi X czy Z. Lepiej, żeby oczywiście narzędzie ściągnęło mniej materiału niż więcej niż to jest zaplanowane w procesie. Mamy ustawione narzędzie.

Ja toczę głównie wałki, rurki i też zmieniam przezbrajam maszynę co jakiś czas, wczytuję inne programy, a mamy tych programów na tych maszynach co ja pracuję ok.30. Przy zmianie programu wpisuję tylko nowe bazy, bo część detali ma dwie bazy, a w parametrach narzędzi nie zmieniam nic ewentualnie jakieś drobne korekty po wykonaniu pierwszej sztuki. No i część narzędzi jeśli się je zmienia i są w tych samych gniazdach mamy zapisane pod innymi korektorami D1, D2, D3 itd. Ogólnie obsługa CNC jest banalnie łatwa jak się ma głowę na karku, umie się logicznie myśleć i ma się jakąś wiedze w tym zakresie. Potrzeba jest trochę praktyki i nieuniknione w tym zawodzie spieprzenie kilku narzędzi >, ale tak się zdobywa praktykę. Trzeba ciągle myśleć szczególnie jak się pracuje na jednej maszynie w kilku, bo nie wiadomo co kolega mógł wykombinować zmianę wcześniej. I po każdej naprawie maszyny, szczególnie ściągnięciu głowicy narzędziowej trzeba maszynę ustawić od nowa, szczególnie długości narzędzi, bo można się zdziwić. Ja się ostatnio zdziwiłem

>, ale tak się zdobywa praktykę. Trzeba ciągle myśleć szczególnie jak się pracuje na jednej maszynie w kilku, bo nie wiadomo co kolega mógł wykombinować zmianę wcześniej. I po każdej naprawie maszyny, szczególnie ściągnięciu głowicy narzędziowej trzeba maszynę ustawić od nowa, szczególnie długości narzędzi, bo można się zdziwić. Ja się ostatnio zdziwiłem  . Jak w osi X maszyna była przesunięta o prawie milimetr w stosunku do tego co było przed naprawą. To już było 3 dni po naprawie, myślałem że już wszystko jest ustawione. Przezbrajałem akurat na nowy detal i okazało się, że nie wyzerowali całej głowicy tylko poszczególnie narzędzia, tego nowego które założyłem akurat nie i ukręciłem wytaczak. Niby moja wina, ale nie do końca.

. Jak w osi X maszyna była przesunięta o prawie milimetr w stosunku do tego co było przed naprawą. To już było 3 dni po naprawie, myślałem że już wszystko jest ustawione. Przezbrajałem akurat na nowy detal i okazało się, że nie wyzerowali całej głowicy tylko poszczególnie narzędzia, tego nowego które założyłem akurat nie i ukręciłem wytaczak. Niby moja wina, ale nie do końca.

Ja toczę głównie wałki, rurki i też zmieniam przezbrajam maszynę co jakiś czas, wczytuję inne programy, a mamy tych programów na tych maszynach co ja pracuję ok.30. Przy zmianie programu wpisuję tylko nowe bazy, bo część detali ma dwie bazy, a w parametrach narzędzi nie zmieniam nic ewentualnie jakieś drobne korekty po wykonaniu pierwszej sztuki. No i część narzędzi jeśli się je zmienia i są w tych samych gniazdach mamy zapisane pod innymi korektorami D1, D2, D3 itd. Ogólnie obsługa CNC jest banalnie łatwa jak się ma głowę na karku, umie się logicznie myśleć i ma się jakąś wiedze w tym zakresie. Potrzeba jest trochę praktyki i nieuniknione w tym zawodzie spieprzenie kilku narzędzi

-

stozek08

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 2

- Posty: 43

- Rejestracja: 22 sty 2010, 18:14

- Lokalizacja: Rybnik

Witam.

Nie chce zakladac nowego tematu wiec napisze tutaj.

Zapisałem sie ostanio na kurs CNC i mielismy zajecia na tokarce ze sterowaniem Sinumerik

Toczylismy pierwszy detal o srednicy Ø50 i dlugosci 100. Ustawilismy długosci narzedzi na dwóch nozy w osi X i Z po czym obrobilismy wałek.

NAstepnie wzielismy inny wałek o srednicy Ø 80 i długosci 150 i zaczelismy ustawiec długosci narzedzi ponowanie.

I tu moje pytanie czy przy kazdej zmianie detalu trzeba ustawiac długosci narzedi czy po prostu cos zle zrozumiałem.?

Nie chce zakladac nowego tematu wiec napisze tutaj.

Zapisałem sie ostanio na kurs CNC i mielismy zajecia na tokarce ze sterowaniem Sinumerik

Toczylismy pierwszy detal o srednicy Ø50 i dlugosci 100. Ustawilismy długosci narzedzi na dwóch nozy w osi X i Z po czym obrobilismy wałek.

NAstepnie wzielismy inny wałek o srednicy Ø 80 i długosci 150 i zaczelismy ustawiec długosci narzedzi ponowanie.

I tu moje pytanie czy przy kazdej zmianie detalu trzeba ustawiac długosci narzedi czy po prostu cos zle zrozumiałem.?

-

capt.d.

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 2

- Posty: 387

- Rejestracja: 25 lut 2016, 19:23

- Lokalizacja: Tarnowskie Góry

Aloha

. Aby coś się zmieniło w opisie narzędzi, musiałaby być przestawiona baza detalu.

. Aby coś się zmieniło w opisie narzędzi, musiałaby być przestawiona baza detalu.

A może na podstawie tych narzędzi ustawiliście bazę da nowym detalu?

Pozdrawiam

Cyba tylko jako forma ćwiczeniastozek08 pisze:zaczelismy ustawiec długosci narzedzi ponowanie.

A może na podstawie tych narzędzi ustawiliście bazę da nowym detalu?

Nie. Choć ja znam takich, co praktycznie do każdej roboty ustawiają wszystkie narzędzia od nowa. Hehehe. Nie można im wytłumaczyć, że można inaczej.stozek08 pisze:trzeba ustawiac długosci narzedi czy po prostu cos zle zrozumiałem.

Pozdrawiam

-

capt.d.

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 2

- Posty: 387

- Rejestracja: 25 lut 2016, 19:23

- Lokalizacja: Tarnowskie Góry

Aloha

Dokładnie. W sytuacji, którą opisałeś zmienił się tylko detal (a więc i jego baza), więc jaki sens ma zmienianie danych narzędzi?

Jeżeli nie ma na maszynie sondy do pomiaru narzędzi warto mieć opisane stałe narzędzie "bazowe"

lub "detal bazowy" z odpowiednio ustawioną bazą.

Pierwszym ustawiasz bazę detalu i a od niej wymiary innych narzędzi. Drugim wymiary narzędzi a później jednym z nich bazę detalu.

Pozdrawiam

Dokładnie. W sytuacji, którą opisałeś zmienił się tylko detal (a więc i jego baza), więc jaki sens ma zmienianie danych narzędzi?

Jeżeli nie ma na maszynie sondy do pomiaru narzędzi warto mieć opisane stałe narzędzie "bazowe"

lub "detal bazowy" z odpowiednio ustawioną bazą.

Pierwszym ustawiasz bazę detalu i a od niej wymiary innych narzędzi. Drugim wymiary narzędzi a później jednym z nich bazę detalu.

Pozdrawiam