TAKISAWA TC 3 FANUC OT dziwne ruchy maszyny

-

solaris

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 5

- Posty: 40

- Rejestracja: 09 kwie 2014, 21:11

- Lokalizacja: uk

TAKISAWA TC 3 FANUC OT dziwne ruchy maszyny

witam

Mam problem z tokarka cnc Takisawa TC3 na sterowaniu fanuc ot. Problem polega na tym ze po wywolaniu narzedzia z numerem ofsetu glowica powinna sie obrucic i tyle. Tymczasem jak wpisze w MDI np T0303 glowica sie obraca na narzedzie nr 3 i rusza sobie gdzies w osi x i z . CZesto jedzie w kierunku kolizji. Wykonuje ona ruchy ktorcy nie podalem w programie.

Maszyna jest stara z 1983 r i nie ma sady. Ma tylko jedna baze(G54) Ustawia sie ja tak ze najpierw ustawiam geometrie narzedzi glownego (master tool) a potem pozostale . Cos gdzies tu zrobilem zle i teraz po wywolaniu narzedzia glowica sobie jezdzi chwile - wydaje mi sie ze pozostale narzedzia jada do punktu gdzie ostatnio byl master tool, jak juz zlapia ofset jest ok.

Mam pytanie jak sie ustawia pokolei maszyne bez sady? z sterowaniem fanuc ot (do tej pory pracowalem z maszynami z sonda tam kazde narzedzie jest traktowane odrebnie przez maszyne)

Z czego wynikaja te ruchy?

Czy jak ustaiwam geometrie pierwszego narzedzia (master tool) to wpisuje wartosci w zakladce 0ffset/geometry czy tam gdzie mam work shift?

ja wpisalem w zakladce gdzie mam work shift wartosc x/z w zakladce geometry nie podalem nic.

Czy z tego wynikaja te dziwne ruchy?

Mam problem z tokarka cnc Takisawa TC3 na sterowaniu fanuc ot. Problem polega na tym ze po wywolaniu narzedzia z numerem ofsetu glowica powinna sie obrucic i tyle. Tymczasem jak wpisze w MDI np T0303 glowica sie obraca na narzedzie nr 3 i rusza sobie gdzies w osi x i z . CZesto jedzie w kierunku kolizji. Wykonuje ona ruchy ktorcy nie podalem w programie.

Maszyna jest stara z 1983 r i nie ma sady. Ma tylko jedna baze(G54) Ustawia sie ja tak ze najpierw ustawiam geometrie narzedzi glownego (master tool) a potem pozostale . Cos gdzies tu zrobilem zle i teraz po wywolaniu narzedzia glowica sobie jezdzi chwile - wydaje mi sie ze pozostale narzedzia jada do punktu gdzie ostatnio byl master tool, jak juz zlapia ofset jest ok.

Mam pytanie jak sie ustawia pokolei maszyne bez sady? z sterowaniem fanuc ot (do tej pory pracowalem z maszynami z sonda tam kazde narzedzie jest traktowane odrebnie przez maszyne)

Z czego wynikaja te ruchy?

Czy jak ustaiwam geometrie pierwszego narzedzia (master tool) to wpisuje wartosci w zakladce 0ffset/geometry czy tam gdzie mam work shift?

ja wpisalem w zakladce gdzie mam work shift wartosc x/z w zakladce geometry nie podalem nic.

Czy z tego wynikaja te dziwne ruchy?

Tagi:

-

mariusz123a

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 2

- Posty: 201

- Rejestracja: 14 cze 2011, 22:05

- Lokalizacja: ...

Prawdopodobnie mieszkasz w UK, ale piszesz na polskim forum, więc pisz jak Polak, żeby to się dało czytać. Narzędzie nadrzędne(master tool) musi mieć podaną geometrię przynajmniej w osi X, natomiast w osi Z może mieć wartość 0 i wtedy dostosowujesz sobie do niego długość bazy (work shift). Ten obrót głowicy i ruch w osiach masz od niedawna, czy zawsze tak miałeś? Wydaję mi się, że to może być kwestia jakiegoś parametru, zrób prosty test wybierz narzędzie ale bez geometrii np. T0100 i sprawdź, czy wtedy też wykona po obrocie ruch w osiach.

-

solaris

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 5

- Posty: 40

- Rejestracja: 09 kwie 2014, 21:11

- Lokalizacja: uk

dzieki za szybka odpowiedz

Tak mieszkam w uk i ustawiania i programowania cnc uczylem sie tu i nie wiem niestety jak niektore rzeczy przetlumaczyc na polski jezyk

Gdy wywolam w maszynie np narzedzie T0000 to obraca mi sie tylko glowica. Gdy wpisze T0101 obraca mis ie glowica i zaczyna swoj ruch w osi x i z . Najgorsze sa ruchy w z . Jesli wywolane narzedzie jest duzo dluzsze niz narzedzie nadrzedne to mam problem bo ruch w z jest duzy i czesto narzedzie wywolane idzie na kolizje z materialem. Taka sytuacje mam odkad jak pracuje na pmaszynie i ja ustawilem, mam podobnie na drugiej maszynie na ktorej robie (takisawa ts 20)

1.Jak ustawiam narzedzie nadrzedne to planuje czolo i wpisuje Z0 w zakaldca work shift(baza g54)

potem przetaczam kawalek materialu i wpisuje uzyskana wartosc x znowu w zakladce work shift.

2.Nie wpisuje nic w zakladce offset/geometr dla narzedzia nadrzednego.

3. Nastepnie robie to samo z pozostalymi narzedziami ale wartosci w z i x wpisuje w zakladce offset/geometry

Gdzie tkwi blad?

co robie zle??

Tak mieszkam w uk i ustawiania i programowania cnc uczylem sie tu i nie wiem niestety jak niektore rzeczy przetlumaczyc na polski jezyk

Gdy wywolam w maszynie np narzedzie T0000 to obraca mi sie tylko glowica. Gdy wpisze T0101 obraca mis ie glowica i zaczyna swoj ruch w osi x i z . Najgorsze sa ruchy w z . Jesli wywolane narzedzie jest duzo dluzsze niz narzedzie nadrzedne to mam problem bo ruch w z jest duzy i czesto narzedzie wywolane idzie na kolizje z materialem. Taka sytuacje mam odkad jak pracuje na pmaszynie i ja ustawilem, mam podobnie na drugiej maszynie na ktorej robie (takisawa ts 20)

1.Jak ustawiam narzedzie nadrzedne to planuje czolo i wpisuje Z0 w zakaldca work shift(baza g54)

potem przetaczam kawalek materialu i wpisuje uzyskana wartosc x znowu w zakladce work shift.

2.Nie wpisuje nic w zakladce offset/geometr dla narzedzia nadrzednego.

3. Nastepnie robie to samo z pozostalymi narzedziami ale wartosci w z i x wpisuje w zakladce offset/geometry

Gdzie tkwi blad?

co robie zle??

-

mariusz123a

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 2

- Posty: 201

- Rejestracja: 14 cze 2011, 22:05

- Lokalizacja: ...

Chodziło mi o pisanie z polskimi znakami, bez nich tego się nie da czytać.

Odnośnie ruchu w osiach po wyborze narzędzia, odpowiedzialny będzie za to parametr. Na nowszych sterowaniach jest to 5002#4 "LGT" jeżeli u Ciebie też taki jest to po jego zmianie maszyna powinna przestać robić te dziwne ruchy.

W work shift ustawiaj tylko oś Z pierwszym narzędziem, natomiast X ustawiaj już w geometrii narzędzia, reszta narzędzi tak jak robisz dotychczas. W work shift w X raczej powinno być wpisane zero, na tokarkach zmienia się tylko wartość osi Z podczas ustawiania bazy.

Odnośnie ruchu w osiach po wyborze narzędzia, odpowiedzialny będzie za to parametr. Na nowszych sterowaniach jest to 5002#4 "LGT" jeżeli u Ciebie też taki jest to po jego zmianie maszyna powinna przestać robić te dziwne ruchy.

W work shift ustawiaj tylko oś Z pierwszym narzędziem, natomiast X ustawiaj już w geometrii narzędzia, reszta narzędzi tak jak robisz dotychczas. W work shift w X raczej powinno być wpisane zero, na tokarkach zmienia się tylko wartość osi Z podczas ustawiania bazy.

-

Posi

- Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 4

- Posty: 37

- Rejestracja: 26 lut 2006, 21:08

- Lokalizacja: kujawsko - pomorskie

Kolega długo na tej tokarce pracuje? Czy jak jest offset narzędzia to czy są dwie tabele (jedna z korekcją narzędzia i druga ze współrzędnymi wierzchołka ostrza narzędzia)? Czy jak podczas jakiejś obróbki nadusisz RESET to czy maszyna wie w jakim miejscu się znajduje czy trzeba zjechać na baze maszyny? Czy podczas obróbki widac chociaż pare linii z programu? Prosze o odpowiedź. Pozdrawiam

-

solaris

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 5

- Posty: 40

- Rejestracja: 09 kwie 2014, 21:11

- Lokalizacja: uk

przepraszam za polskie znaki. Mam angielskiego windowsa i klawiature.

NIe wiem o co chodzi z tym parametrem 5002#4 "LGT"

Jak go wywołać zmienić?

CZyli rozumię że ma być tak:

1 wybieram narzedzie nr 1które ma być narzedziem nadrzędnym komendą T0101 planuje czoło i wpisuje Z0 w work shift (czy musze tez wpisać Z0 w offset/geometry?)

2. przetacam kawałek materiału i wpisuje uzyskaną wartość w offset/geometry

3. ustawiam pozostałe narzedzia tak samo wpisując uzyskane wartości w offset/geometry

Rozumię że mój problem polega na złym ustawianiu narzędzia nadrzednego.

NIe wiem o co chodzi z tym parametrem 5002#4 "LGT"

Jak go wywołać zmienić?

CZyli rozumię że ma być tak:

1 wybieram narzedzie nr 1które ma być narzedziem nadrzędnym komendą T0101 planuje czoło i wpisuje Z0 w work shift (czy musze tez wpisać Z0 w offset/geometry?)

2. przetacam kawałek materiału i wpisuje uzyskaną wartość w offset/geometry

3. ustawiam pozostałe narzedzia tak samo wpisując uzyskane wartości w offset/geometry

Rozumię że mój problem polega na złym ustawianiu narzędzia nadrzednego.

-

solaris

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 5

- Posty: 40

- Rejestracja: 09 kwie 2014, 21:11

- Lokalizacja: uk

robię na tej tokarce rok.

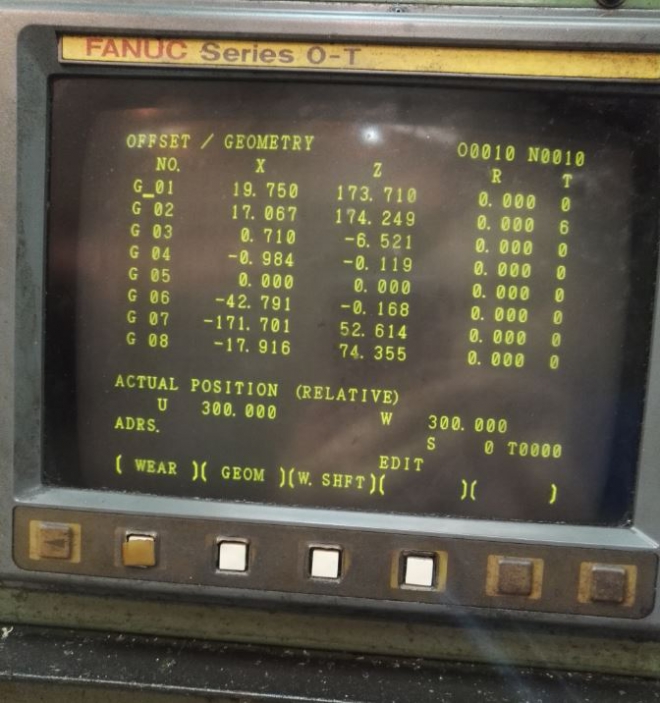

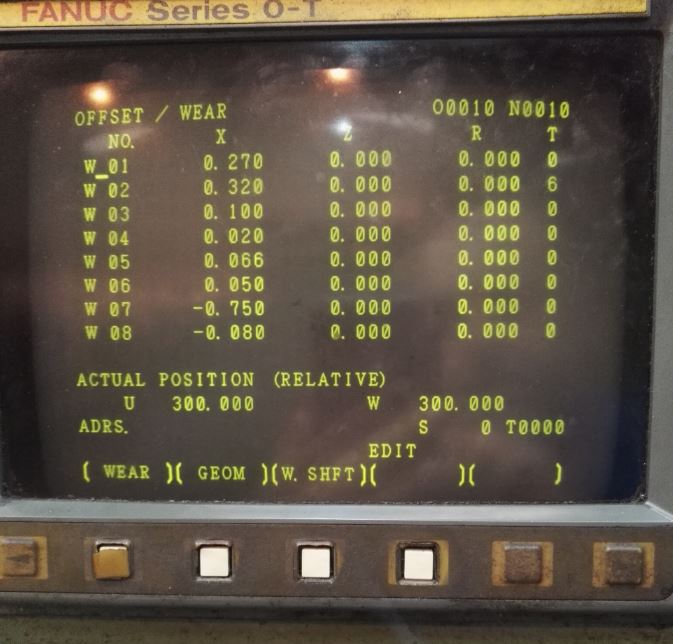

offset narzedzia ma 4 tabele

x z r t

korekcja ma dwie tabele x z

Jezeli podczas obróbki wcisne reset to maszyna gubi pozycje. Wtedy wchodze do MDI wpisuje T0000 i maszyna wie gdzie jest.

Podczas obrobki widać część progamu a kursor pokazuje która część jest aktualnie wykonywana.

Maszyna jest stara z 1983 r.

nie miałem takich problemów z maszynami z sondą - na nich każde narzedzie jest traktowane indywidualnie nie manarzedzia nadrzędnego.

Postaram sie jutro jakieś fotki zamieścić to będzie łatwiej rozwiązać problem.

offset narzedzia ma 4 tabele

x z r t

korekcja ma dwie tabele x z

Jezeli podczas obróbki wcisne reset to maszyna gubi pozycje. Wtedy wchodze do MDI wpisuje T0000 i maszyna wie gdzie jest.

Podczas obrobki widać część progamu a kursor pokazuje która część jest aktualnie wykonywana.

Maszyna jest stara z 1983 r.

nie miałem takich problemów z maszynami z sondą - na nich każde narzedzie jest traktowane indywidualnie nie manarzedzia nadrzędnego.

Postaram sie jutro jakieś fotki zamieścić to będzie łatwiej rozwiązać problem.

-

Posi

- Czytelnik forum poziom 3 (min. 30)

- Posty w temacie: 4

- Posty: 37

- Rejestracja: 26 lut 2006, 21:08

- Lokalizacja: kujawsko - pomorskie

Powinny być minimum 2 tabele z offsetami narzędzia jedna:

T X ... Z ...

w której powinny być współrzędne wspólrzędne ostrza narzędzia (wspólrzędne bazowania)

np. x 120.435 z 240.434

i druga tabela:

T X ... Z ... R ... C ... (r - promień płytki, c - kierunek wierchołka)

w której wpisuje sie korekcje, promień narzędzia i kierunek wierzchołka narzędzia

np. x -0,1 z -0,15

Może kolega wpisał wspólrzędne ostrza w drugiej tabeli w miejscu korekcji

/i później jak maszyna wczytuje korekcje narzędzia

np. T0101

a w korekcji zamiast x-0,1 z-0,15 jest x - 120,435 z ... to później jedzie na krańcówki.

T X ... Z ...

w której powinny być współrzędne wspólrzędne ostrza narzędzia (wspólrzędne bazowania)

np. x 120.435 z 240.434

i druga tabela:

T X ... Z ... R ... C ... (r - promień płytki, c - kierunek wierchołka)

w której wpisuje sie korekcje, promień narzędzia i kierunek wierzchołka narzędzia

np. x -0,1 z -0,15

Może kolega wpisał wspólrzędne ostrza w drugiej tabeli w miejscu korekcji

/i później jak maszyna wczytuje korekcje narzędzia

np. T0101

a w korekcji zamiast x-0,1 z-0,15 jest x - 120,435 z ... to później jedzie na krańcówki.

-

solaris

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 5

- Posty: 40

- Rejestracja: 09 kwie 2014, 21:11

- Lokalizacja: uk

nie wpisałem współrzędnych ostrza w miejscu korekcji. Nie robie takich głupich błędówl

[ Dodano: 2016-07-10, 17:42 ]

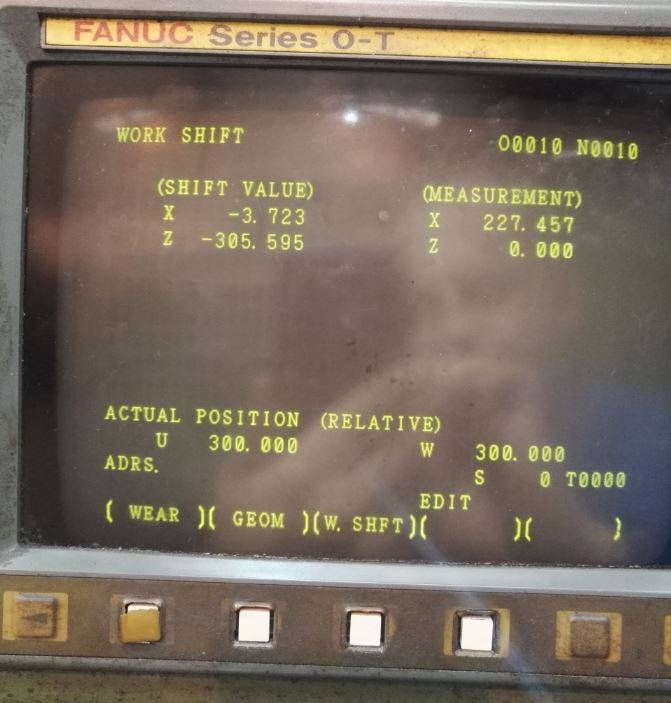

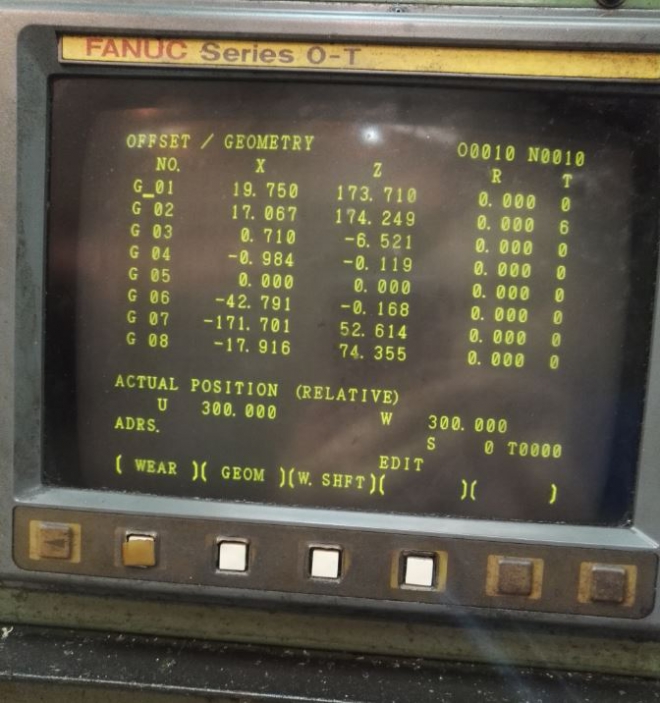

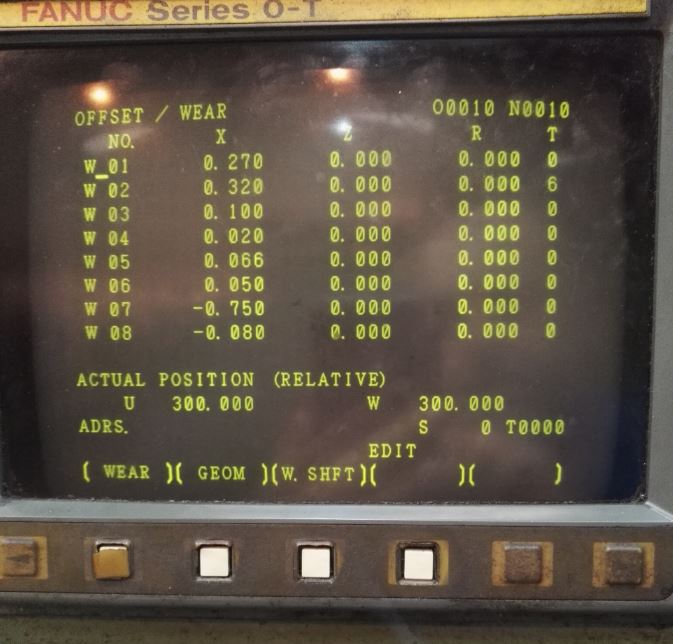

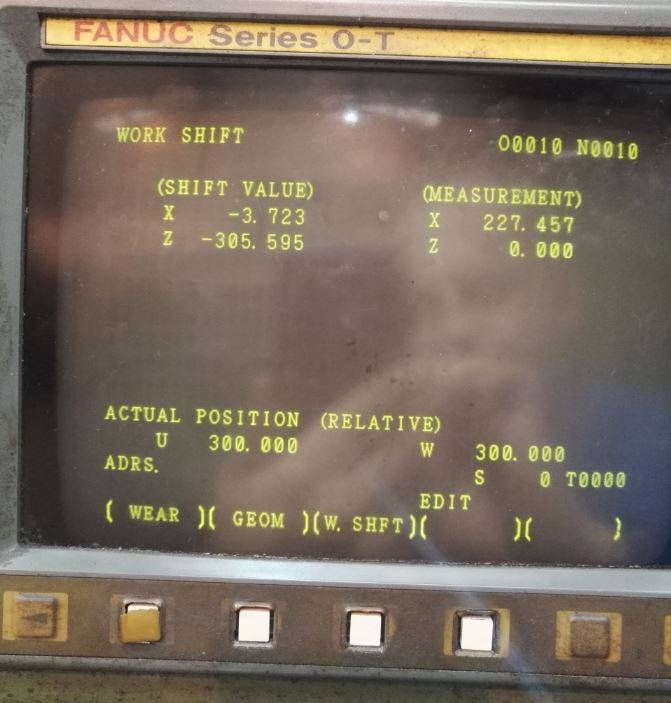

tak to wygląda

cos nie tak jest z ustawianiem osi Z ,ale nie wiem co.

Pracuje teraz na jeszcze innej maszynie i nie wykonuje ona tych dziwnych ruchów. W zakładce work shift ma ona wpisaną tylko jedna wartość z w jednym miejscu.

[ Dodano: 2016-07-10, 17:42 ]

tak to wygląda

cos nie tak jest z ustawianiem osi Z ,ale nie wiem co.

Pracuje teraz na jeszcze innej maszynie i nie wykonuje ona tych dziwnych ruchów. W zakładce work shift ma ona wpisaną tylko jedna wartość z w jednym miejscu.