Obróbka poliamidu

: 20 paź 2014, 21:49

Mam wycięte elementy z poliamidu, płyta 12mm - każdy element długości ok 1m, szer. od 30 do 50mm. Muszę je "wycieniować" - z ok 3/4 długości elementu grubość musi zmniejszać się w kierunku jednego z końców z 12mm do 6mm. Próbowałem zrobić to sam szlifierką taśmową i niestety poległem - materiał jest za twardy, a przy obrotach jakie ma moja szlifierka, nadtapia się.

Chciałbym zlecić gdzieś wykonanie tej obróbki - jaka byłaby najlepsza (tania!) metoda i przybliżony koszt? Dokładność obróbki nie musi być wielka, podobnie jak jakość wykończenia.

Z góry dziękuję za odpowiedzi.

Chciałbym zlecić gdzieś wykonanie tej obróbki - jaka byłaby najlepsza (tania!) metoda i przybliżony koszt? Dokładność obróbki nie musi być wielka, podobnie jak jakość wykończenia.

Z góry dziękuję za odpowiedzi.

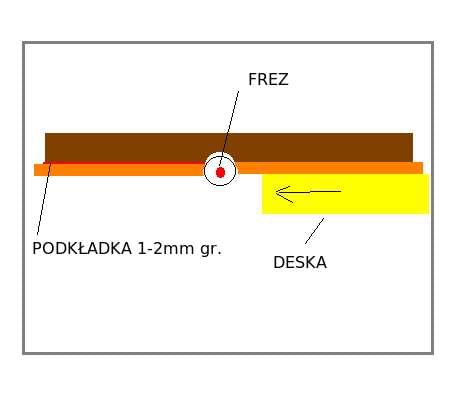

(deska=szablon z elementem)

(deska=szablon z elementem)