rradek pisze:Kolego, głowica wtryskowa składa się z dwóch stref.

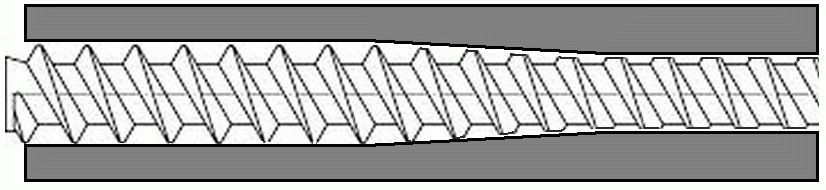

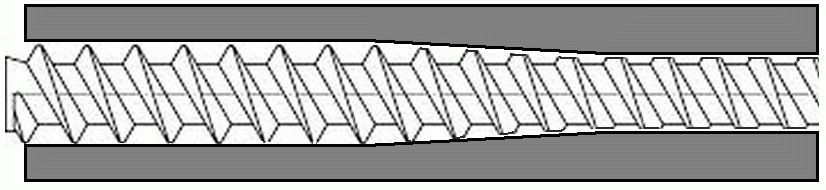

Ja bym powiedział że z trzech. Tzn coś takiego:

http://www.slideshare.net/rbplastics/ba ... out-screws

rradek pisze:Bardzo schematycznie, im bliżej dyszy tym ciśnienie i temperatura rosną. Tutaj też dochodzi do odpowietrzenia ale bardziej w wyniku ubijania półplastycznego termoplastu. Innymi słowy, układ należy wykonać tak aby powietrze mogło się wydostać przez szczeliny a tworzywo nie(różnica gęstości materiałów).

Nie bardzo rozumiem jak ubijanie miało by usuwać powietrze.

Ale pewnie Ci chodzi po prostu o to że powietrze ucieka przez szczeliny. Ale ubijanie ma coś z tym wspólnego?

rradek pisze:Z 1kg granulatu można wykonać całkiem spory odcinek filamentu.

Dość ciekawe stwierdzenie

Bo jak dla mnie to po prostu 1kg (nie licząc tego co zostanie w extruderze).

A co do zasady działania to oczywiście wiem że powietrze ucieka szczelinami. To przecież jedyna droga. Bardziej mi chodziło o to jak to się dzieje że te szczeliny nie są zaklejane przez roztopiony plastik.

Coraz bardziej się skłaniam do tego że to po prostu jest tak sprytne że bez specjalnych zabiegów odpowietrzanie zachodzi samoczynnie.

Dzisiaj chciałem zrobić pierwszy test ale nie mogłem znaleźć odpowiedniego elementu na extruder. Bo chciałem to zrobić w miarę porządnie a więc tak żeby rdzeń miał zmienną średnicę (aby mieć kompresję). A ciężko o coś takiego.

Wiem że ludzie robią extrudery DIY z wierteł albo śrub do drewna i to działa. A to jeszcze bardziej mnie ciekawi jak to możliwe

(odpowietrzanie skoro extruder to tylko ślimak który przepycha plastik (bez kompresowania)).

A może macie jakieś pomysły co by było dobre do tego?

Ja na razie mam tylko taki pomysł:

Czyli zamiast zmiennego rdzenia, ścięty gwint i zmienny otwór.

Było by?

A co do filamentu to w sumie nie tyle chcę robić filament co od razu drukować tym co wyjdzie z extrudera. Trochę hardcorowo bo nawet nie znalazłem informacji żeby się to komuś udało. Problem głównie ze stałą prędkością wypływu będzie.

Jak mi się nie uda to po prostu będę robił filament i nim już normalnie drukował.