Strona 1 z 2

Frezowanie w cienkim materiale

: 04 lut 2017, 19:47

autor: blasterpl

Jak koledzy sobie radzą gdy trzeba wyfrezować/wyciąć detal w cienkim materiale ≈ 3-5mm grubości

. Konkretnie chodzi mi o mocowanie przygotówki tak aby nie drżało. Jaka podkładka miedzy stół a materiał tani , w miarę sztywny - jakieś tworzywo

Tak na szybko kawal drewna ale to nie jest chyba optymalna metoda

: 04 lut 2017, 20:15

autor: zacharius

dykta i taśma dwustronna, gorzej potem z oderwaniem detalu od dykty

tylko ostrożnie bo np wd40 rozpuszcza klej na taśmie

: 05 lut 2017, 02:08

autor: FTW

Zapomnij o taśmie i aluminium. Przy frezowaniu taśma mi się odklejała od stołu (do alu musisz używać chłodziwa), a potem nie umiałem tego g.... odkleić od blachy

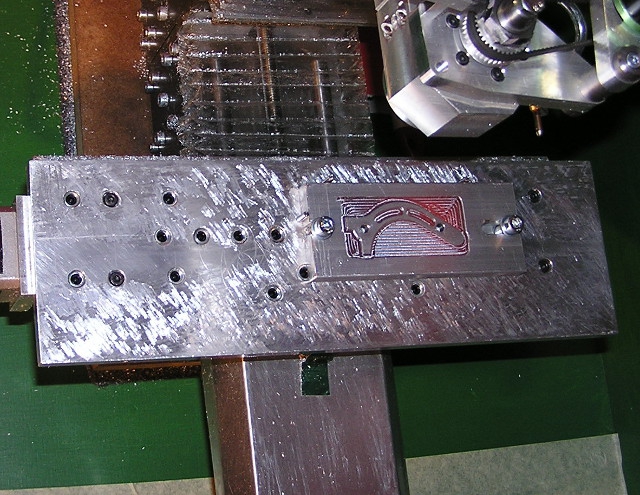

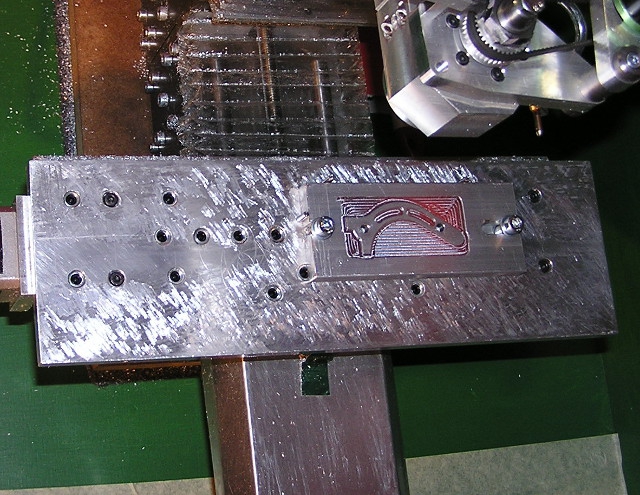

Najlepsze co udało mi się wymyślić to mostki lub takie ustawianie detali, żeby potem trafić śrubami w rowki teowe. To co na zdjęciu tez wygląda na dobry patent,drewno jest praktycznie za free, o ile nie puchnie od chłodziwa to będzie ok.

: 05 lut 2017, 08:27

autor: blasterpl

FTW pisze:

Najlepsze co udało mi się wymyślić to mostki lub takie ustawianie detali, żeby potem trafić śrubami w rowki teowe.

Mostki jak najbardziej ale tylko wtedy gdy brzegi detalu nie muszą być idealne (po usunięciu mostków zawsze zostaje jakiś ślad).

Właśnie aby nie trzeba było trafiać w rowki i nie bać się o "zaczepienie" stołu frezem , wydaje się ze podkładka jest optymalnym rozwiązaniem . Ciekawe czy gruba sklejka ≈20mm by się nadała

: 05 lut 2017, 10:21

autor: FTW

Płyta OSB puchnie momentalnie w kontakcie z chłodziwem, sklejka nie wiem jak się zachowa. Ogólnie przy takich detalach są straszne kombinacje. To co wymyśliłeś wygląda na tyle dobrze, że aż sam spróbuję

Tworzywo sztuczne pewnie zda egzamin, ale musiałbyś mieć grubszą płytę, a to też nie jest tanie.

: 05 lut 2017, 12:18

autor: Tomciowoj

Najkorzystniejszej wypada podkładka z aluminium, splanować, nawiercić i nagwintować otwory jak w detalu. Można wyciąć jeden detal z grubszego alu nieco mniejszy niż gotowy i używać do docisku śrubami. Chyba że to jedna dwie sztuki to sklejka też da radę o ile głębokości frezowania nie są wyśrubowane bo spuchnie od chłodziwa.

: 06 lut 2017, 10:34

autor: grg12

Z taśmą dwustronna mam złe doświadczenia - pod wpływem spirytusu i dragań puszczała w najmniej odpowiednim momencie. Co gorsza - nawet jeśli nie puściła puchła i mocowanie robiło się elastyczne. Próbowałem też kleju "na gorąco" (laski do pistoletów) - na podkładzie za płytyty aluminiowej trzymał mocno ale do uwolnienia i zamocowania detalu trzeba było nagrzać całość i czekać aż wystygnie (szybkie schladzania wodą podczas mocowania osłabiało spoinę), naklejony na drewno - odrywał się w najmniej odpowiednim momencie.

Gdzieś słyszałem że dobrym materiałem na podkład są plastikowe deski do krojenia - tanie i odporne na w zasadzie wszystkie chłodziwa.

W tej chwili testuję następuące rozwiązanie:

Stolik to płyta aluminowa ze stalowymi insertami M6 - + precyzyjne otwory fi 3mm pod kołki pozycjonujące. Obrabiany materiał jest mocowany śrubami do "paletek" z aluminowego płaskownika. Idea jest taka - pustą paletkę mocuję do stołu dociskając ją do kołków pozycjonujących - następnie znaczę pozycje otworów mocujących (wg. koordynat) i ewentualnie kołków pozycjonujących. Zdejmuję z maszyny, robię otwory mocujące na wiertarce i - zależnie od potrzeby - gwintuję lub robię od spodu pogłebienie pod łeb śruby (w większosci wybieram opcję 2 - w ten sposób nic nie wystaje ponad obrabiany materiał a jeśli grubość materiału jest wystarczająca można zrobić otwor nieprzelotowy i zostawić wierzch materiału czysty). Przykręcam materiał do paletki, paletkę do stołu i - jeśli nie majstrowałem przy offsetach maszyny - w większości przypadków nie muszę nawet szukać krawędzi materiału

Kiedy paletka będzie już tak podziurawiona że braknie miejsca na otwory mocujące albo grubości na planowanie - po prostu zrobię nową (jakieś 5 minut roboty)

: 06 lut 2017, 11:39

autor: atom1477

Najprościej jest to mocować na uchwycie magnetycznym, tylko pytanie czy to jest do zaakceptowania w obróbce amatorskiej.

: 06 lut 2017, 11:43

autor: grg12

atom1477 pisze:Najprościej jest to mocować na uchwycie magnetycznym, tylko pytanie czy to jest do zaakceptowania w obróbce amatorskiej.

Na zdjęciu w pierwszym poście obrabiane jest jest chyba aluminium. Elektromagnesy przyciągające aluminum wprawdzie istnieją (sam wrzucałem artykół na ten temat) ale w praktyce nie widziałem...

: 06 lut 2017, 17:26

autor: atom1477

Widziałeś widziałeś. Każdy silnik trójfazowy indukcyjny tak działa.

Wirujące pole stojana ciągnie za sobą aluminiowy wirnik.

Celowo trochę prowokacyjnie napisałem o elektromagnesie, bo wiedziałem że zaraz ktoś wyskoczy że tam jest aluminium a więc go magnes nie przyciągną. Tylko właśnie, magnes. A więc pole stałe.

A pole z elektromagnesu może być zmienne a takie pole już może przyciągać wszystko (nawet słoną wodę).

. Konkretnie chodzi mi o mocowanie przygotówki tak aby nie drżało. Jaka podkładka miedzy stół a materiał tani , w miarę sztywny - jakieś tworzywo

. Konkretnie chodzi mi o mocowanie przygotówki tak aby nie drżało. Jaka podkładka miedzy stół a materiał tani , w miarę sztywny - jakieś tworzywo  Tak na szybko kawal drewna ale to nie jest chyba optymalna metoda

Tak na szybko kawal drewna ale to nie jest chyba optymalna metoda