Na jednej z linii mamy kilka problemów z operacją:

Na śrubę M16 nakręcana jest nakrętka, następnie w obydwu częściach wiercony jest otwór fi5, w który następnie wbijany jest kołek, mający zablokować nakrętkę na śrubie.

Śruba ISO 6508, M16 twardość 32-39HRC

Nakrętka ISO 6508, twardość max. 30HRC

Obroty: 900 obr/min

Posuw na module wiertarskim realizowany jest poprzez siłownik pneumatyczny sprzężony z amortyzatorem, wartość posuwu nastawia się zmieniając tłumienie w amortyzatorze.

Czas operacji to ok 30-35s, nakrętka M16 ma szerokość 24mm, co po uwzględnieniu dodatkowego dystansu na wybieg daje posuw około 60mm/min

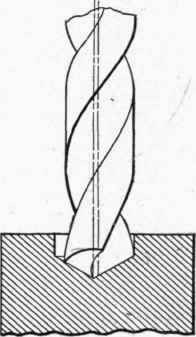

Stosowane wiertło: Garant CoHSS 114600, fi5

Na końcu śruby jest dodatkowo jest gniazdo torxa, w skutek niezbyt przemyślanego projektu (nie mam na niego wpływu) otwór pod kołek czasem wpada do gniazda torxa i wiercenie jest w niepełnym materiale. Jak bardzo pogarsza to sprawę wg was?

Problemy zasadniczo są trzy:

1. Na niektórych wiertłach otwór jest rozbijany i kołki wypadają, na innych jest ok. Generalnie zero jedynkowo - albo na danym wiertle jest w miarę ok, i robi się na nim dobre otwory aż do stępienia, albo od samego początku są problemy z rozbijaniem otworów. Często też wiertło się łamie na jednej z kilku pierwszych sztuk.

2. Wiertła zużywają się w ekspresowym tempie tempie, wymieniane potrafią być niekiedy co 60-100 obrobionych sztuk

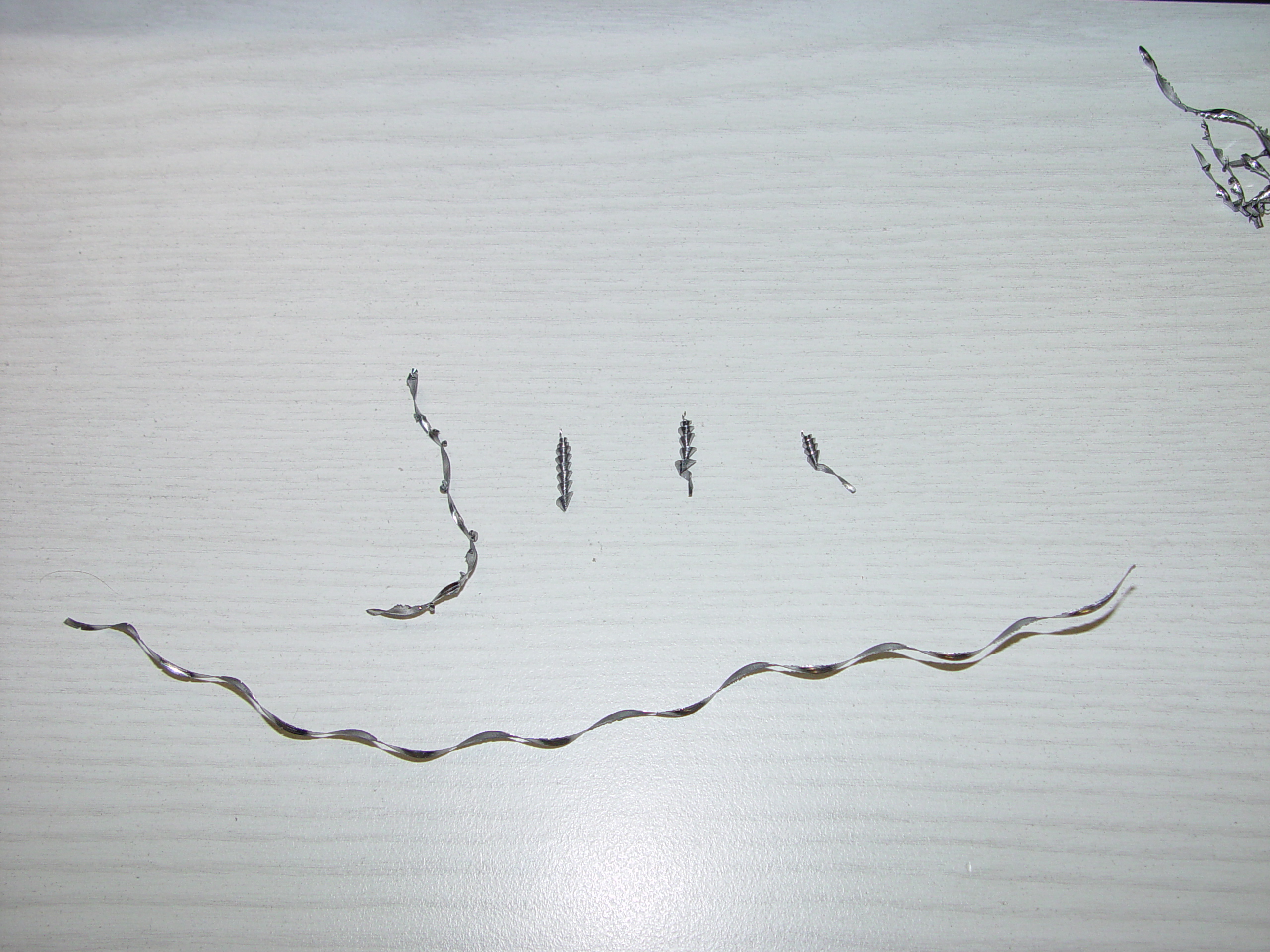

3. Jest spory problem z wiórem. Na nowym wiertle praktycznie zawsze leci wstęga, która owija się na wrzecionie lub zakleja rowki wiórowe i zaczyna się problem, bo operator na linii nie bardzo ma czas na czyszczenie maszyny z wióra. Po obrobieniu kilku (około 5-8) sztuk leci już ładny, dość krótki wiór śrubowy, aż do zużycia wiertła. Wióry i wiertło z zaklejonym rowkiem sfotografowałem, zdjęcia poniżej.

Z racji faktu, że jestem praktykantem jeszcze w trakcie studiów nie mam zbyt wiele doświadczenia praktycznego, także jak przydałyby się wam jakieś dodatkowe informacje pytajcie, będę wielce wdzięczny za pomoc.