Podział kroku, a dokładność - konstrukcja wymusza mikrokrok

: 11 kwie 2018, 02:50

Dzień dobry,

Jestem w trakcie budowy plotera CNC.

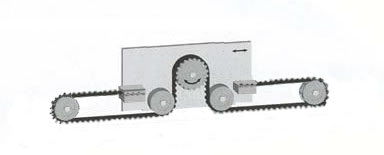

Konstrukcja opiera się o gotowe 1,5m prowadnice liniowe z napędem paskowym wraz z silnikami Nema34 (1,8st.12Nm).

Niestety układ mechaniki wymusza zastosowanie dość sporego podziału kroku.

Na podstawie średnicy kół zębatych w napędzie paskowym obliczyłem, że zakupiona przeze mnie mechanika ma pewną wadę patrząc na założenia CNC -> na jeden krok silnika przypada 1,5mm posuwu w osi Y.

Wynikiem tej sytuacji jest konieczność podziału kroku.

1/32 -> 0,05 mm (na mikrokrok)

1/64 ->0,025 mm (na mikrokrok)

...

Moje pytania do Was są takie:

1. Jak dokładne jest pozycjonowanie uzyskane przez mikrokrok. Czy podział na 32, 64, 125, 250 ma sens?

Posiadam sterownik Wantai DQ860MA - producent deklaruje możliwość maksymalnego podziału kroku na 250 (50000 kroków).

2. Pytanie jaki podział ma sens w moim przypadku?

Ponieważ mam już skompletowaną mechanikę odrzućmy póki co takie możliwości jak zastosowanie przekładni/innego koła zębatego.

Dodam, że silnik ma (chyba) spory na moje potrzeby ma zapas 12Nm - napędza oś Y więc przesuwa oś X o wadze ok. 45kg (to jest zapas prawda?).

Pozdrawiam

bpetera

Jestem w trakcie budowy plotera CNC.

Konstrukcja opiera się o gotowe 1,5m prowadnice liniowe z napędem paskowym wraz z silnikami Nema34 (1,8st.12Nm).

Niestety układ mechaniki wymusza zastosowanie dość sporego podziału kroku.

Na podstawie średnicy kół zębatych w napędzie paskowym obliczyłem, że zakupiona przeze mnie mechanika ma pewną wadę patrząc na założenia CNC -> na jeden krok silnika przypada 1,5mm posuwu w osi Y.

Wynikiem tej sytuacji jest konieczność podziału kroku.

1/32 -> 0,05 mm (na mikrokrok)

1/64 ->0,025 mm (na mikrokrok)

...

Moje pytania do Was są takie:

1. Jak dokładne jest pozycjonowanie uzyskane przez mikrokrok. Czy podział na 32, 64, 125, 250 ma sens?

Posiadam sterownik Wantai DQ860MA - producent deklaruje możliwość maksymalnego podziału kroku na 250 (50000 kroków).

2. Pytanie jaki podział ma sens w moim przypadku?

Ponieważ mam już skompletowaną mechanikę odrzućmy póki co takie możliwości jak zastosowanie przekładni/innego koła zębatego.

Dodam, że silnik ma (chyba) spory na moje potrzeby ma zapas 12Nm - napędza oś Y więc przesuwa oś X o wadze ok. 45kg (to jest zapas prawda?).

Pozdrawiam

bpetera