Strona 1 z 2

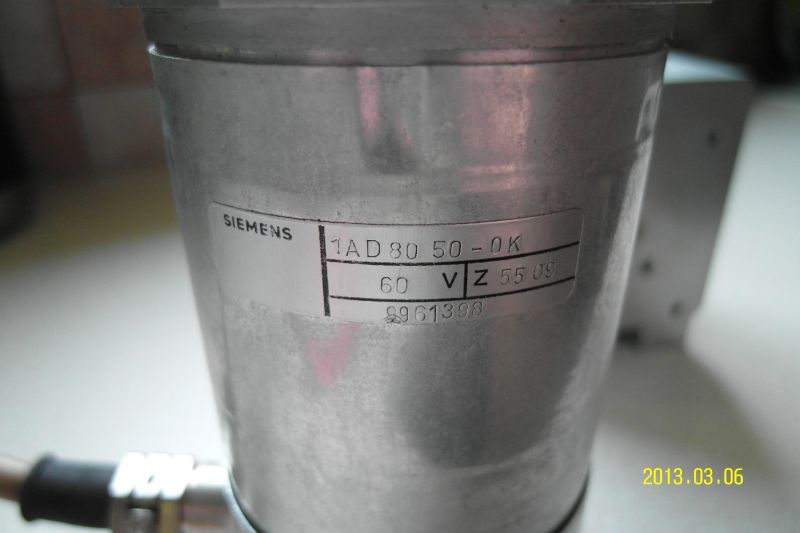

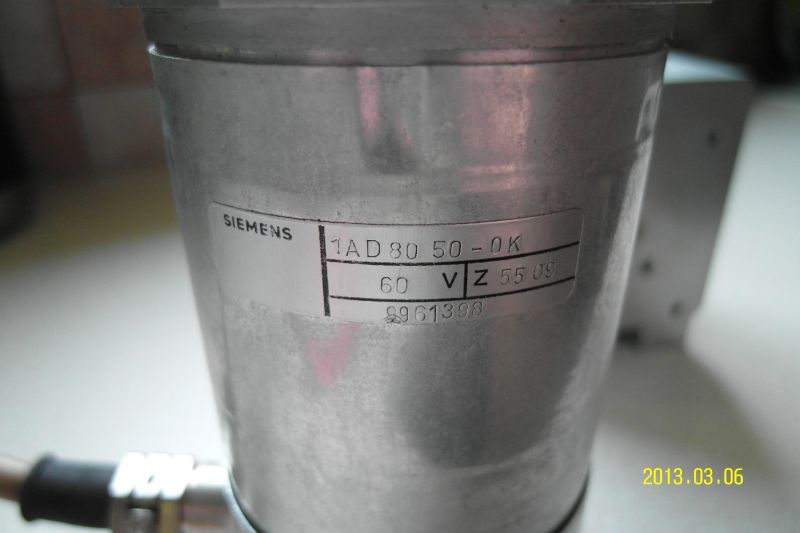

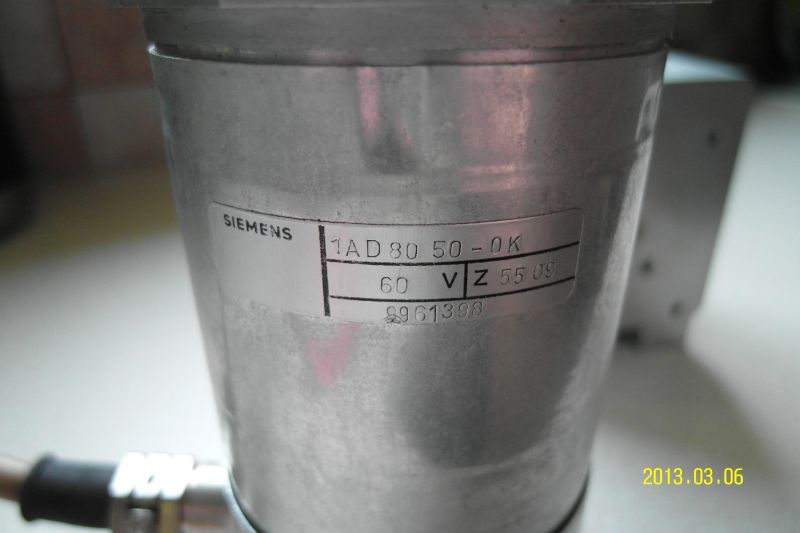

Silnik krokowy do przekładni 90:1

: 06 mar 2013, 18:03

autor: A-R-B

Mam prośbę o pomoc. Zakupiłem przekładnie z fotek poniżej z myślą zbudowania przy jej użyciu 4 osi do małej frezarki. Mam jednak problem z silnikiem. Jedno nie wiem jak go uruchomić, dwa chciałbym zamiast niego użyć silnika krokowego sterowanego ze sterownika M880a, abym miał jeden zestaw sterowników.

Jak jednak widać oś oryginalnego silnika z przekładni (ok. fi 9 mm)znacznie odbiega od tego z silnika krokowego 8,5Nm. Co stanowi zasadniczy problem.

Stąd moja prośba o pomoc w rozwiązaniu tego zagadnienia. Jakieś sugestie?

Z góry dzięki za pomoc.

Re: Silnik krokowy do przekładni 90:1

: 06 mar 2013, 18:22

autor: tuxcnc

A-R-B pisze:Jakieś sugestie?

Daj sobie spokój.

.

: 06 mar 2013, 19:43

autor: A-R-B

tuxcnc pisze:Daj sobie spokój

Dzięki za radę, ale potraktuję ją jako tzw. ostateczną ostateczność.

Może ktoś będzie miał jaką inną ambitną poradę.

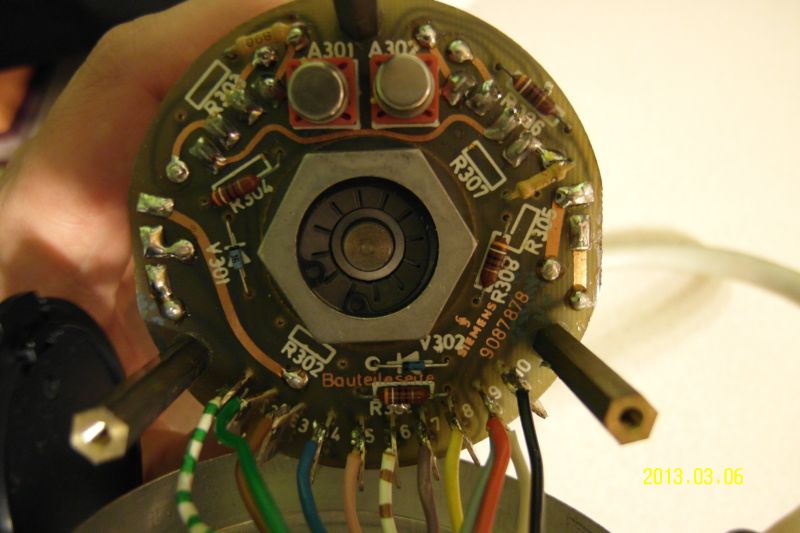

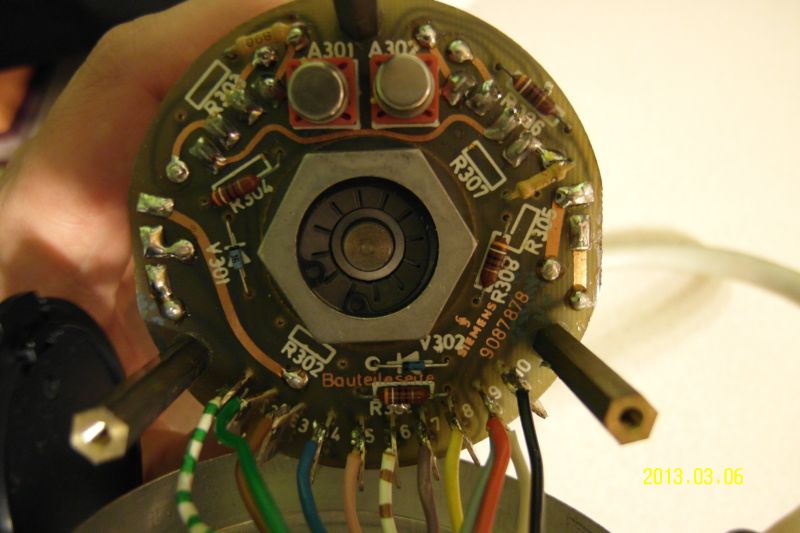

Poniżej fotka po odkręceniu obudowy silnika. Może jego będzie można jakoś uruchomić.

: 06 mar 2013, 20:01

autor: tuxcnc

A-R-B pisze:Może ktoś będzie miał jaką inną ambitną poradę.

Może i będzie miał ambitniejszą, ale bez szans na powodzenie.

Ta przekładnia się najzwyczajniej nie nadaje do zastosowania które planujesz.

A dlaczego, to nie mam ochoty tłumaczyć komuś kto nie potrafi pomnożyć 8,5 razy 90.

Uwierz na słowo i zajmij się czymś pożyteczniejszym.

.

: 06 mar 2013, 20:10

autor: clipper7

Możesz wykorzystać tylko mechanikę silnika (łożyskowanie, kapy, obudowa), co pozwoli Ci na podłączenie się do przekładni, napęd będzie stanowił silnik krokowy. W pewnym sensie istniejący silnik będzie tylko "przejściówką" pomiędzy przekładnią a krokowcem. Czasami obcina się końcówkę osi z uzębieniem, nawierca się i mocuje na osi krokowca, dorobić trzeba mocowanie mechaniczne do korpusu przekładni. Zanim zaczniesz, sprawdź luz przekładni, bo może nie warto nic robić

: 06 mar 2013, 20:21

autor: A-R-B

tuxcnc pisze:A dlaczego, to nie mam ochoty tłumaczyć komuś kto nie potrafi pomnożyć 8,5 razy 90.

Uwierz na słowo i zajmij się czymś pożyteczniejszym.

Bez urazy, ale jak masz tak doradzać to już lepiej nic nie pisz.

clipper7 pisze:Czasami obcina się końcówkę osi z uzębieniem, nawierca się i mocuje na osi krokowca

Nad takim rozwiązaniem właśnie się zastanawiam. Może i to jest jakiś sposób. Dzięki

: 07 mar 2013, 07:09

autor: atom1477

A-R-B pisze:tuxcnc pisze:A dlaczego, to nie mam ochoty tłumaczyć komuś kto nie potrafi pomnożyć 8,5 razy 90.

Uwierz na słowo i zajmij się czymś pożyteczniejszym.

Bez urazy, ale jak masz tak doradzać to już lepiej nic nie pisz.

To ja opowiem. Na wyjściu otrzymał byś ogromny moment równy 765Nm, czego na pewno nie przeniesie ten wałek.

Ta przekładnia (co zresztą sugeruje budowa "koła zębatego" na osi silnika) była przede wszystkim do redukowania prędkości silnika niż do zwiększania momentu. Jak na wyjściu było 8,5Nm to było dobrze. Ale na pewno nie na wejściu.

: 07 mar 2013, 16:15

autor: A-R-B

Abstrahując od omawianej przekładni, to jakie przełożenie najlepiej zastosować przy budowie 4 osi z użyciem silnika 8,5Nm i uchwytu fi 100?

: 07 mar 2013, 17:09

autor: atom1477

4:1 do 10:1 pewnie. I oczywiście przekładnia na wyjściu musi przenieść powstałe 85Nm.

: 08 mar 2013, 02:03

autor: diodas1

Skąd w ogóle pomysł żeby stosować tak mocny silnik napędzający przekładnię czwartej osi o dużym przełożeniu? Jeżeli według obliczeń za przekładnią pojawiłby się moment ponad 700Nm to znaczy że obrabiając detal o promieniu 100mm byłby możliwy nacisk boczny na frez 7000N czyli około 700 kg. W uchwycie 100 mm pewnie będziesz mocował detale o mniejszych gabarytach więc możliwy do wytworzenia nacisk na narzędzie tnące będzie odpowiednio większy. Co to ma być za obrabiarka? Frezarka czy coś w rodzaju struga do przetwarzania wałka na blachę, metodą stosowaną przy produkcji forniru

. Wtedy z kolei oś wyjściowa przekładni musiałaby mieć średnicę o rząd wielkości większą. Normalnie takie opory nie występują bo wcześniej chrupnie frez, nie wspominając już o tym że sama przekładnia zamieni się na wióry. Można więc spokojnie dać o wiele słabszy silnik. Problem widziałbym natomiast w luzach samej przekładni które dadzą o sobie znać przy nawrotach. Chyba że ta czwarta oś będzie przeznaczona do obracania się tylko w jedną stronę. Jeżeli nie to chyba lepiej pomyśleć o czymś innym w charakterze przekładni.

Jeżeli chodzi o Twoje ostatnie pytanie to wymagane przełożenie przekładni łatwo obliczyć. Załóżmy że chcesz obrabiać przedmiot o średnicy 100 mm po obwodzie który wynosi około 314 mm. Jeżeli zastosujesz silnik 200 kroków na obrót i przełożenie 1:1, wówczas rozdzielczość pozycjonowania wyniesie 1.57 mm na pełny krok. Mając przekładnię 100:1 jest już całkiem sympatycznie bo 0.0157 mm. Sterowanie mikrokrokowe jeszcze ten wynik zagęszcza. Zatem Po pierwsze należałoby sprawdzić czy luzy nie dyskryminują w ogóle tej przekładni dla Twoich potrzeb. Po drugie sam uchwyt tokarski osadzić na oddzielnie ułożyskowanej grubszej osi i połączyć ją z przekładnią stosownym sprzęgłam. Po trzecie moim zdaniem wystarczyłby w takim wypadku silnik rzędu 0.5Nm, chyba że bardziej doświadczeni w praktyce koledzy orzekną że to za mało. Do tej oceny dobrze by było gdybyś się przyznał jaka to frezarka i jakie materiały chcesz obrabiać.