Strona 1 z 3

miniaturowe wrzeciono - podejście trzecie

: 31 maja 2014, 12:34

autor: grg12

Dzień dobry wszystkim

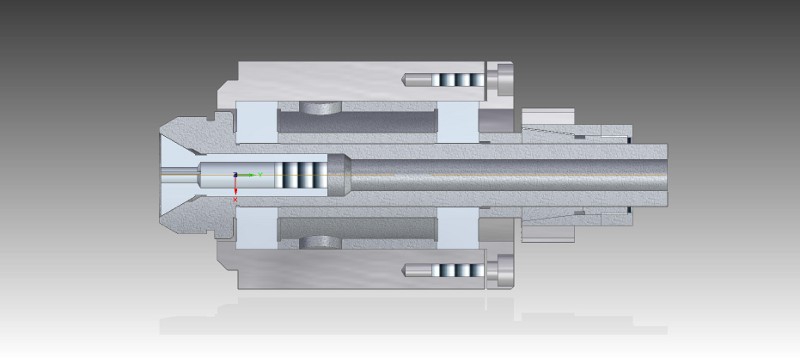

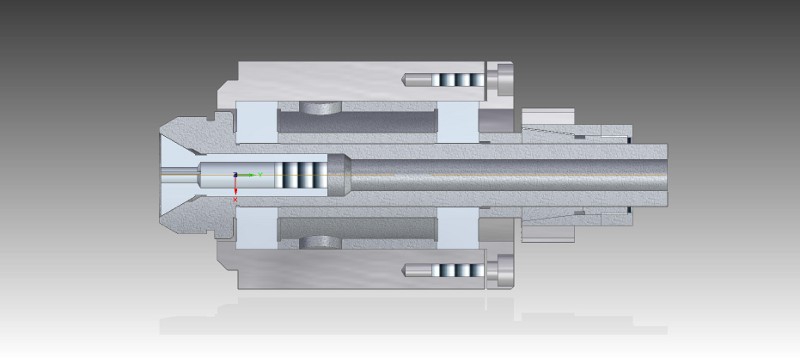

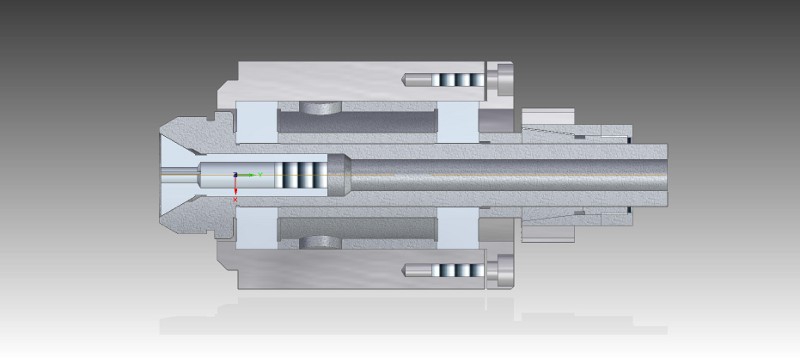

Buduję właśnie trzecią wersję mojego mini-wrzeciona. Głowna zmiana dotyczy typu łożysk - w wersji 2 użyłem skośnych 7201, w wersji 3 - zwykłych 6001. Mam nadzieje że dzięki temu uda mi się osiągnąć większą prędkość obrotową. Oczywiście - tracę w ten sposób sporo na nośności łożysk ale przypuszczam że do planowanych zadań i tak będzie wystarczająca.

Przekrój:

Co do tej pory zrobiłem:

Jak widać podczas frezowania wcięć pod klucz przydarzył mi się mały wypadek...

Otwory w zewnętrznej tulei dystansowej mają służyć do ewentualnego uzupełniania smaru/oleju w łożyskach. Gwint na główce wrzeciona służy do nakręcenia osłony przeciwpyłowej (na przekroju jeszcze jej nie ma - będzie zachodzić na przednią część obudowy).

A tutaj mierzę luz osiowy łożyska w celu wyznaczenia długości tulejek dystansowych.

Pod łożyskiem jest precyzyjna "podkładka" z otworem w środku - tak żeby łożysko było podparte tylko przez pierścień zewnętrzny. Czujnik został wyzerowany na zewnętrznym pierścieniu łożyska a następnie przesunięty nad pierścień wewnętrzny - jak widać pierścień "zapadł" się o 0.08mm. W rzeczywistości trochę mniej bo czujnik naciska w jednym punkcie powodując przekoszenie pierścienia - po "centralnym" dociśnięciu pierścienia palcem wskazywany luz zmniejszył się do 0.06mm. Kiedy łożysko leży na płaskiej płycie (szyba 10mm grubości - jeśli ograniczyć się do niewielkiego obszaru nierówności są mniejsze niż 0.01, na przyszłość chyba zainwestuję w niewielką płytę pomiarowa) - oba pierścienie są na tym samym poziomie. Pomierzyłem kilka łożysk i doszedłem do wniosku że wewnętrzna tulejka dystansowa powinna być o 0.15mm krótsza od zewnętrznej (suma "luzów" dwóch łożysk).

Pozdrawiam

Grzesiek

: 31 maja 2014, 22:33

autor: ma555rek

grg12 pisze:omierzyłem kilka łożysk i doszedłem do wniosku że wewnętrzna tulejka dystansowa powinna być o 0.15mm krótsza od zewnętrznej (suma "luzów" dwóch łożysk).

Obciążanie łożysk inaczej niż proponuje producent jest zgodą na ich mniejszą trwałość. Co zyskujesz na tej inności? Głównie ciepło bo kąt styku bieżni nie jest optymalny, szczególnie przy podwyższonych obrotach.

Wprowadzenie wstępnego napięcia w zespole o przypadkowych luzach skutkuje całkiem nieprzypadkowym ich niszczeniem.

Popatrz raczej dlaczego na łożyskach dedykowanych do wysokich obrotów (właśnie skośnych) nie uzyskałeś oczekiwanego efektu.

Jeżeli już wstawiasz podkładki to ich grubość dobiera się nie na wymiar uzyskany pod obciążeniem a ze względu na osiąganą temperaturę podczas nominalnego obciążenia ( to trochę cytat z doświadczeń seniora - jakieś wrzeciona dłubie i tak mi się o uszy obiło)

[ Dodano: 2014-05-31, 22:37 ]

Przy wysokich obrotach smar w łożyskach jest wystarczającym hamulowym aby znacznie całość zwalniała i się grzała - wprowadź przedmuch mgłą olejową - znacznie mniejsze opory i od razu chłodzenie

: 01 cze 2014, 07:51

autor: kamar

ma555rek pisze:

Jeżeli już wstawiasz podkładki to ich grubość dobiera się nie na wymiar uzyskany pod obciążeniem

I tylko z tym mogę sie zgodzić

Reszta to teoretyczne dywagacje. Lepiej zmontuj łożyska na identycznych tulejach, po kilkudziesięciu minutach pracy pomierz luzy całego układu i o tyle przeszlifuj wewnętrzną. Setkę ,dwie zostaw luzu.

Jaką zakładasz prędkość obrotową ? Wyżej 5-6 tys. to raczej nie pójdzie.

Jeśli mniej więcej tyle planujesz to daj lożyska jedostronnie kryte.

: 01 cze 2014, 09:45

autor: grg12

Cóż - liczyłem że dobije do 20tyś. Poprzednie wrzeciono - w układzie "z przodu 2 łożyska 7201 bez żadnych dystansów, z tyłu jedno 6901ZZ" chodzi stabilnie przy 12tyś (po godzinie pracy wał osiąga około 70 stopni), łożyska 7201 których użyłem wg. katalogu mają max. prędkość obrotową 24tyś. 6001 - 38tyś. Łożysko z przodu nie ma żadnych uszczelnień, tylne - blaszkę z jednej strony.

Co do szlifowania - jeszcze nigdy tego nie robiłem, musiałbym najpierw kupić/zrobić osprzęt. Zastanawia mnie też czy łożyska przeżyją demontaż - przy toczeniu gniazd starałem się wprawdzie zmieścić w tolerancji js4 ale ostatecznie chyba wyszło lekko powyżej górnej granicy (zerowałem mikrometr przed rozpoczęciem pracy, temperatura w warsztacie wzrosła i mikrometr "pojechał" o parę tyś), w każdym razie - łożyska wchodziły z dużym oporem. Cóż - jeszcze parę łożysk mam, materiał na nowe wrzeciono też się znajdzie

: 01 cze 2014, 11:27

autor: ma555rek

: 05 cze 2014, 01:30

autor: kubus838

Witam i przepraszam, że sie wtrące.

Też chce zbudować mini wrzeciono fortunke już przygotowałem. Wrzeciono ma pracować z bocznym silnikiem i przekładnią pasową. Tylko mam jeden problem a mianowicie jakiego silnika użyć? Moja maszynka pracuje w domu/bloku więc wymagania są takie aby silnik był cichy bo mi sąsiedzi już wypominają odgłosy wydobywające się z silnika wrzeciona - które jeszcze nie frezuje a tylko obraca narzędziem. Jeżeli możecie się podzielić informacjami na temat takich silników to będę wdzięczny. Silnik jaki mnie inetresuje to taki do 1kw. Wszelkiego rodzaju silniki z mkserów, młynków i suszerek już testowałem ale to były same porażki.

robert

: 05 cze 2014, 08:45

autor: Alvar4

Szukaj silnika indukcyjnego trzy fazowego spiętego w jedna fazę z kondensatorem. Silniki takie są mega ciche, słychać tylko szum łożysk i wentylatorka.

Szukaj takiego wysokoobrotowego, żeby miał tak około 2900 obrotów.

Przykłady:

Używany -

http://allegro.pl/silnik-1-5kw-1-fazowy ... 76395.html

Nowy -

http://allegro.pl/silnik-elektryczny-1- ... 73661.html

Albo wymontuj babci ze starej pralki Frani taki silnik z kondensatorem. Tyle że będzie miał małą moc ale będzie cichy.

: 05 cze 2014, 09:04

autor: oprawcafotografii

Szukaj taniego lokalu a nie cichego silnika

q

: 05 cze 2014, 09:07

autor: zacharius

kubus838 pisze: bo mi sąsiedzi już wypominają odgłosy wydobywające się z silnika wrzeciona - które jeszcze nie frezuje a tylko obraca narzędziem.

robert

to kolega zapomni o frezowaniu bo zjedzą. co z tego że silnik będzie cichy jak samo frezowanie czasem potrafi tak dać po uszach że hej.

ja mam mokrego chińczyka i baniak z pompą i sporo wiatraków w kompie to jak włącze wszystko to słyszę każde ustrojstwo z osobna, natomiast jak puszczam cięcie to amen. na tle odgłosów ścinania materiału i pisków krokówek to inne dźwięki zanikają

: 05 cze 2014, 10:57

autor: grg12

W tej chwili moje wrzeciono jest napędzane silniczkiem modelarskim BLDC (wg katalogu moc max. 1.5kW - ale nie sądzie żeby go obciążał powyżej 15% tego). Przy maksymalnych obrotach (24k na silniku) całość jest bardzo głośna (coś jak stary odkurzacz) - przy czym większość hałasu dochodzi z wentylatora na silniku. Przy niższych obrotach wentylator cichnie ale zaczyna być słyszalny pisk uzwojeń (wywołany sposobem pracy sterownika). Moje pierwsze wrzeciono chodziło na silniku DC (moc 40W - tak, to nie jest pomyłka - wystarczało do zebrania 0.5mm na przejście frezem 3mm w aluminium) . Prędkość obrotowa - jakieś 8000. Maszynka była cichutka - dopóki nie zamknąłem jej w szafce, okazało się że całość rezonuje i zamiast wyciszenia uzyskałem wyjca. W tej chwili zamykam masznę w nowej - znacznie solidniejszej - szafce. Przy zamkniętych drzwiach można spokojnie rozmawiać.

Jeśli chodzi o silniczki - kupiłem do testów parę sztuk "JOHNSON TC785LG/EF" (

http://www.pollin.de/shop/dt/Nzk0OTg2OT ... LG_EF.html), bez obciążenia są naprawdę cichutkie - jedyny problem, żeby w pełni go obciążyć trzeba mieć zasilacz 60A

Ogólnie - im mniejsze obroty silnika tym ciszej. Trzeba tylko pamiętać że silniki nikoobrotowe zwykle są większe i cieższe od wysokoobrotwych o tej samej mocy.