Mini wrzeciono BLDC

-

syntetyczny

- Lider FORUM (min. 2000)

- Posty w temacie: 10

- Posty: 2696

- Rejestracja: 08 gru 2009, 22:33

- Lokalizacja: Elbląg

- Kontakt:

-

syntetyczny

- Lider FORUM (min. 2000)

- Posty w temacie: 10

- Posty: 2696

- Rejestracja: 08 gru 2009, 22:33

- Lokalizacja: Elbląg

- Kontakt:

Trzymany w imadle był silnik?smouki pisze:wybijakiem się udało

Generalnie trochę się zmartwiłem po obejrzeniu takich poradników.

-

grg12

- ELITA FORUM (min. 1000)

- Posty w temacie: 8

- Posty: 1670

- Rejestracja: 03 sty 2007, 14:27

- Lokalizacja: Wiedeń

tak dla obudzenia tematu

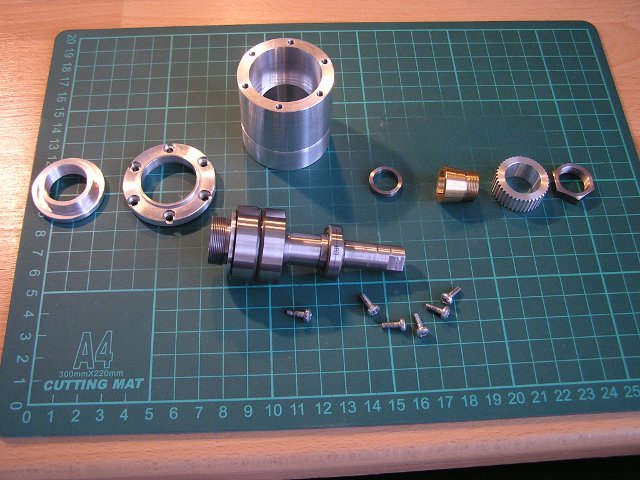

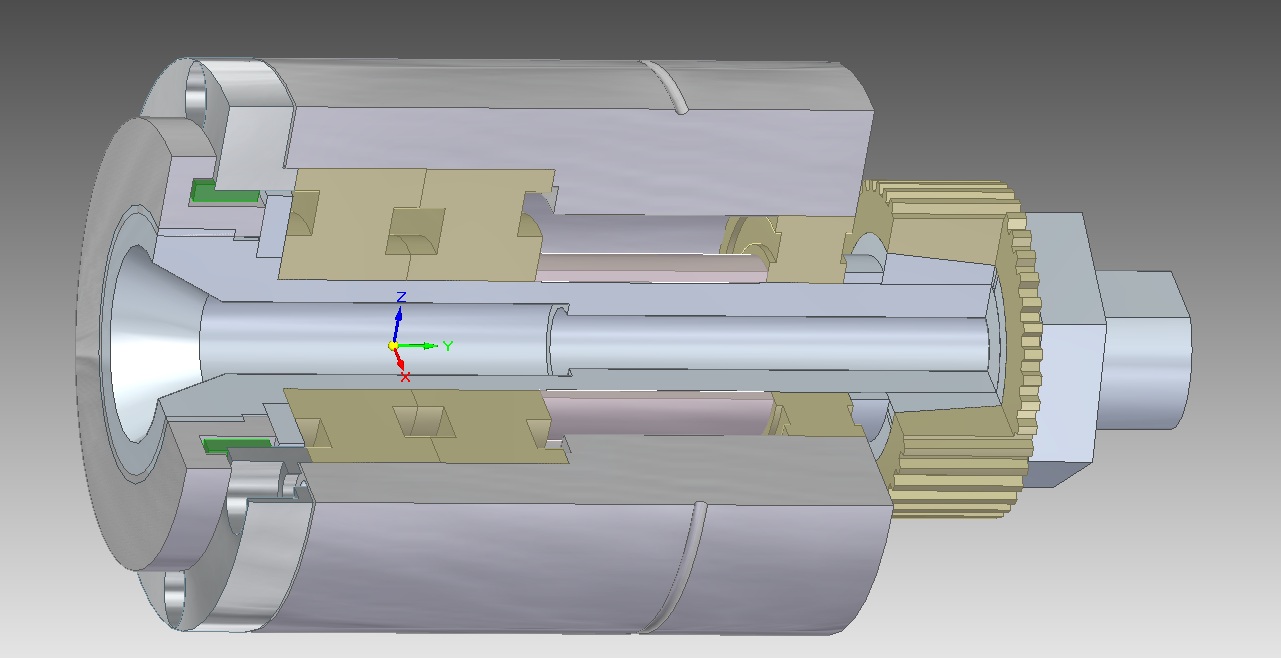

Zacząłem pracę nad drugą wersją swojego wrzeciona - "myśl przewodnia" taka sama jak poprzednio ale z lepszymi łożyskami, silnikiem i poprawione błędy konstrukcyjne które wyszły przy budowie pierwszego modelu.

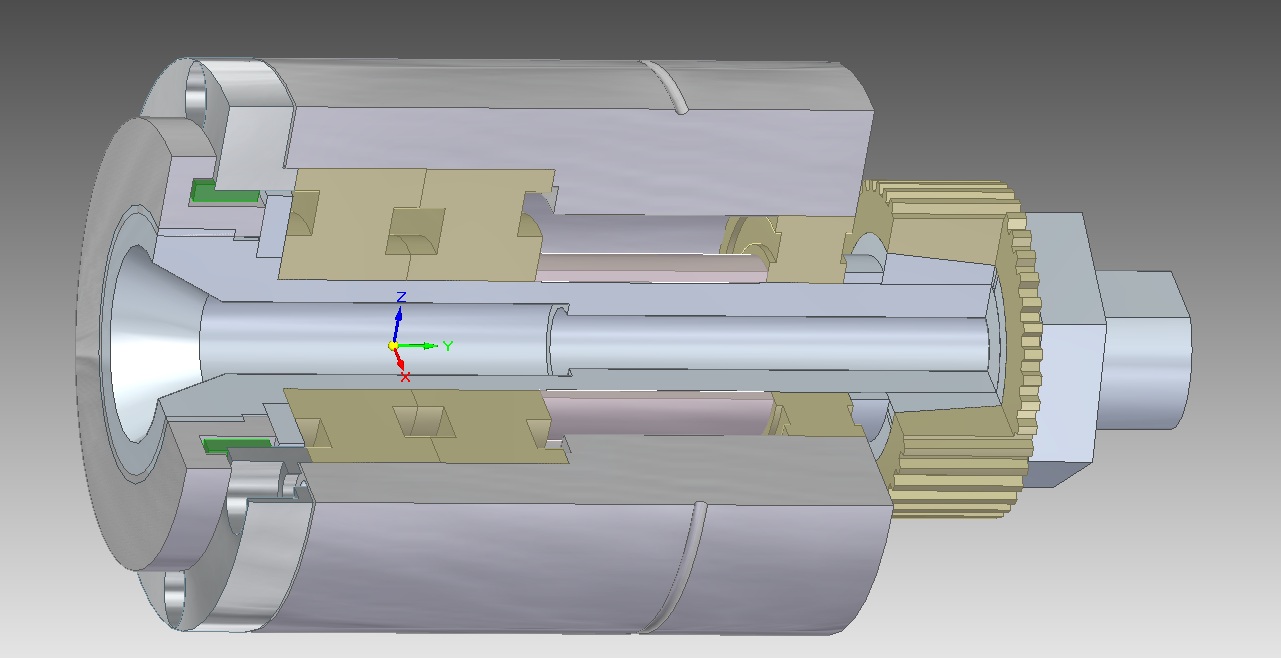

Na początek projekt:

łożyska główne to SKF7201BEP (nie jest to klasa polecana do wrzecion ale do zabawy powinny wystarczyć) tylne 6901Z.

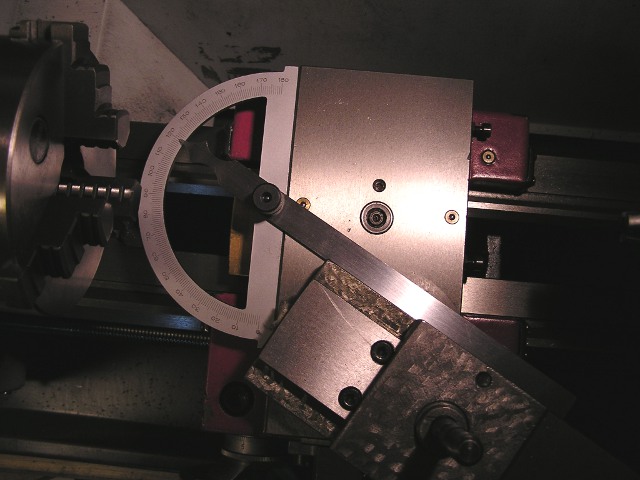

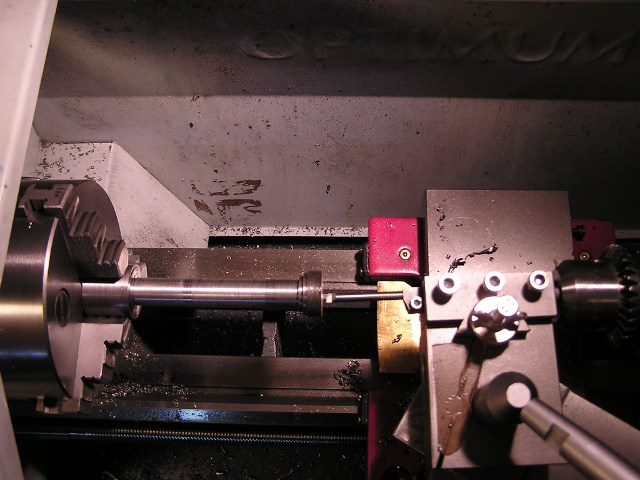

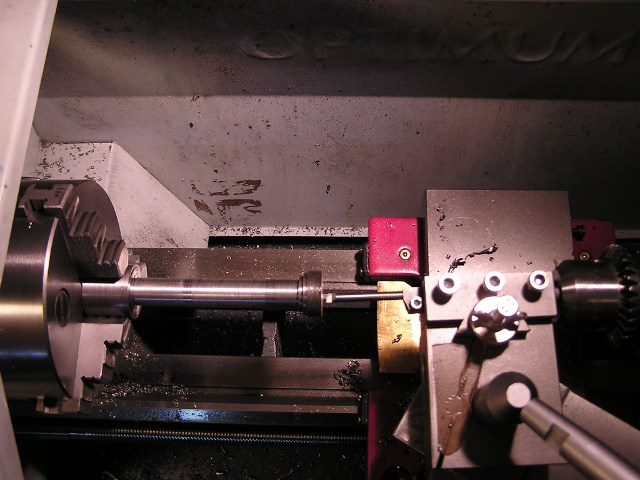

Pracę zacząłem od ustawienia kąta stożka (łatwiej to zrobić na czystej tokarce )

)

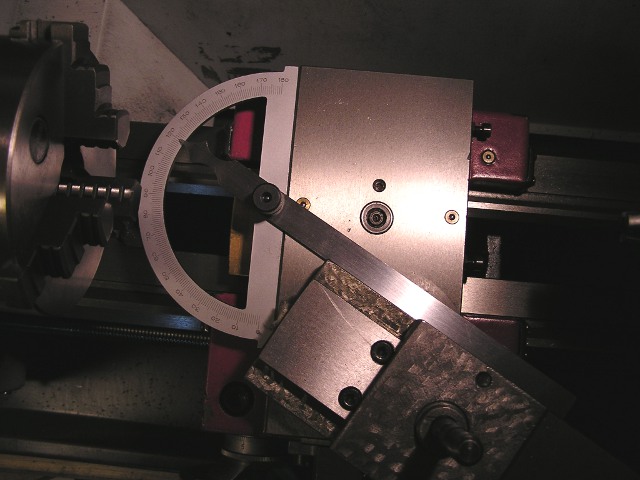

I skontrolowania go czujnikiem - dla kąta 30 stopni, po przesunięciu sanek czujnik powinien się odchylić o 8.66mm, jak widać (albo i nie) - pokazuje trochę mniej - 8.62. Jest to celowe - chodzi o to żeby tulejki były "łapane" za szeroki koniec

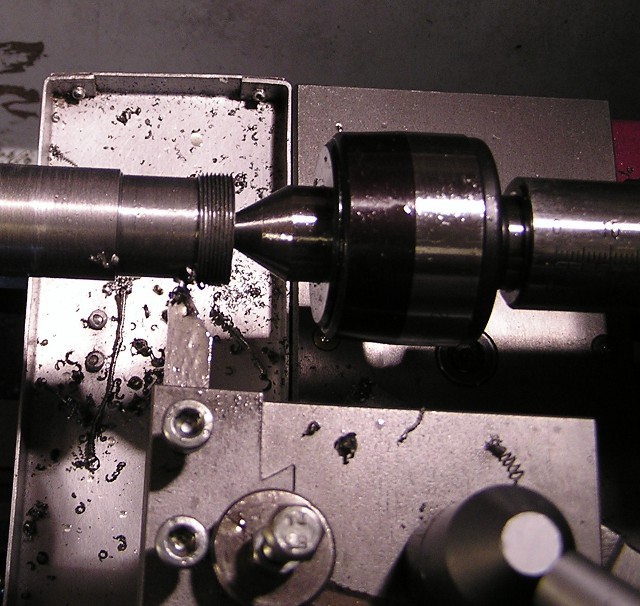

Gwint do mocowania kołnierza osłaniającego przed kurzem

I stopniowe zgrubne wydobywanie średnicy zewnętrznej (zostawiłem 0.5mm na obróbkę końcową). Przypuszczam że lepiej by było najpierw zrobić wnętrze wrzeciona a potem, stopniowo, "odkopywać" kolejne fragmenty wrzeciona - zostawiając możliwie dużo materiału pomiędzy miejscem obróbki a uchwytem.

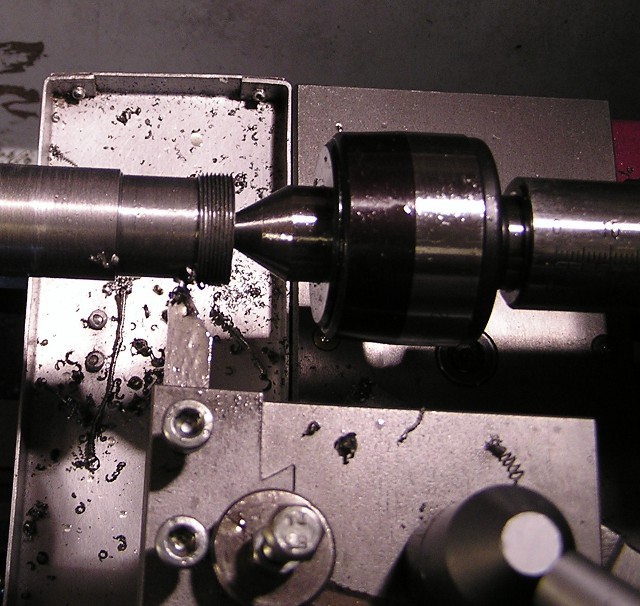

Rozwiercanie średnicy wewnętrznej - 8mm średnicy 33mm głębokości, narzędzie to stałka HSS 4mm średnicy. Od tego momentu cała obróbka jest robiona bez podparcia - mój konik jest o trochę zbyt wysoki i przy podparciu kłem nie ma co liczyć na dużą dokładność

Stożek - bogu dzięki można już było schować większość noża

obcianie

i wiercenie "od tyłu" - w tulejce zaciskowej. Między innymi ze względu na tą operacją kołnierz o który opierają się łożyska jest zrealizowany jako oddzielna część - inaczej główka wrzeciona nie zmieściłaby się się w uchwycie

płaszczyzny pod klucz

No i wrzeciono z zamontowanymi łożyskami - próba oszacowania bicia (pomiarowcy proszeni są zażycie waleriany przed obejrzeniem zdjęcia )

)

Wynik "pomiaru" - dużo poniżej 0.01mm, chyba nieźle...

Pozdrawiam

Grzesiek

Na początek projekt:

łożyska główne to SKF7201BEP (nie jest to klasa polecana do wrzecion ale do zabawy powinny wystarczyć) tylne 6901Z.

Pracę zacząłem od ustawienia kąta stożka (łatwiej to zrobić na czystej tokarce

I skontrolowania go czujnikiem - dla kąta 30 stopni, po przesunięciu sanek czujnik powinien się odchylić o 8.66mm, jak widać (albo i nie) - pokazuje trochę mniej - 8.62. Jest to celowe - chodzi o to żeby tulejki były "łapane" za szeroki koniec

Gwint do mocowania kołnierza osłaniającego przed kurzem

I stopniowe zgrubne wydobywanie średnicy zewnętrznej (zostawiłem 0.5mm na obróbkę końcową). Przypuszczam że lepiej by było najpierw zrobić wnętrze wrzeciona a potem, stopniowo, "odkopywać" kolejne fragmenty wrzeciona - zostawiając możliwie dużo materiału pomiędzy miejscem obróbki a uchwytem.

Rozwiercanie średnicy wewnętrznej - 8mm średnicy 33mm głębokości, narzędzie to stałka HSS 4mm średnicy. Od tego momentu cała obróbka jest robiona bez podparcia - mój konik jest o trochę zbyt wysoki i przy podparciu kłem nie ma co liczyć na dużą dokładność

Stożek - bogu dzięki można już było schować większość noża

obcianie

i wiercenie "od tyłu" - w tulejce zaciskowej. Między innymi ze względu na tą operacją kołnierz o który opierają się łożyska jest zrealizowany jako oddzielna część - inaczej główka wrzeciona nie zmieściłaby się się w uchwycie

płaszczyzny pod klucz

No i wrzeciono z zamontowanymi łożyskami - próba oszacowania bicia (pomiarowcy proszeni są zażycie waleriany przed obejrzeniem zdjęcia

Wynik "pomiaru" - dużo poniżej 0.01mm, chyba nieźle...

Pozdrawiam

Grzesiek