no trochę kopa to ma, jak założyłem na mniejszy inrunner ( tylko 210W) dedykowane śmigło (jakieś 17,5 cm średnicy) i zakręciłem tym to tak na połowie pokrętła z rąk się wyrywał skubany i strach to trzymać było.

grzeją się owszem, dlatego myślę że outrunner będzie lepszy bo wirnik jest otwarty i wiruje wokół stojana a więc mieli cały czas to powietrze. a zresztą mały wiatraczek też można dorobić. w modelach na przykład potrafią latać po kilka godzin pod rząd ale lepsze warunki chłodzenia owszem.

z moich doświadczeń organoleptycznych wynika że ten mniejszy inrunner (210W) na 5V wpięty ciął mi laminat węglikiem przez 30 min bez przerw i miał około 45-50 stopni potem i to bez ekstra chłodzenia.

dokładnie jak kolega pukury mówi brak szczotek i komutatora robi swoje. czyli żywotność łożysk w tym momencie, a nie jest problem wymienić.

PS no cenowo jak cenowo, musi być silnik + regulator do tego + tester serw czyli szacując ok 300 zł w pogrubieniu

PPS chyba przeprojektuje to inaczej

na zaczepienie silnika prosto z wałem w pionie ale nie na sztywniaka tylko na elastycznym, z dobrym łożyskowaniem uchwytu. update wkrótce...

[ Dodano: 2009-11-02, 22:39 ]

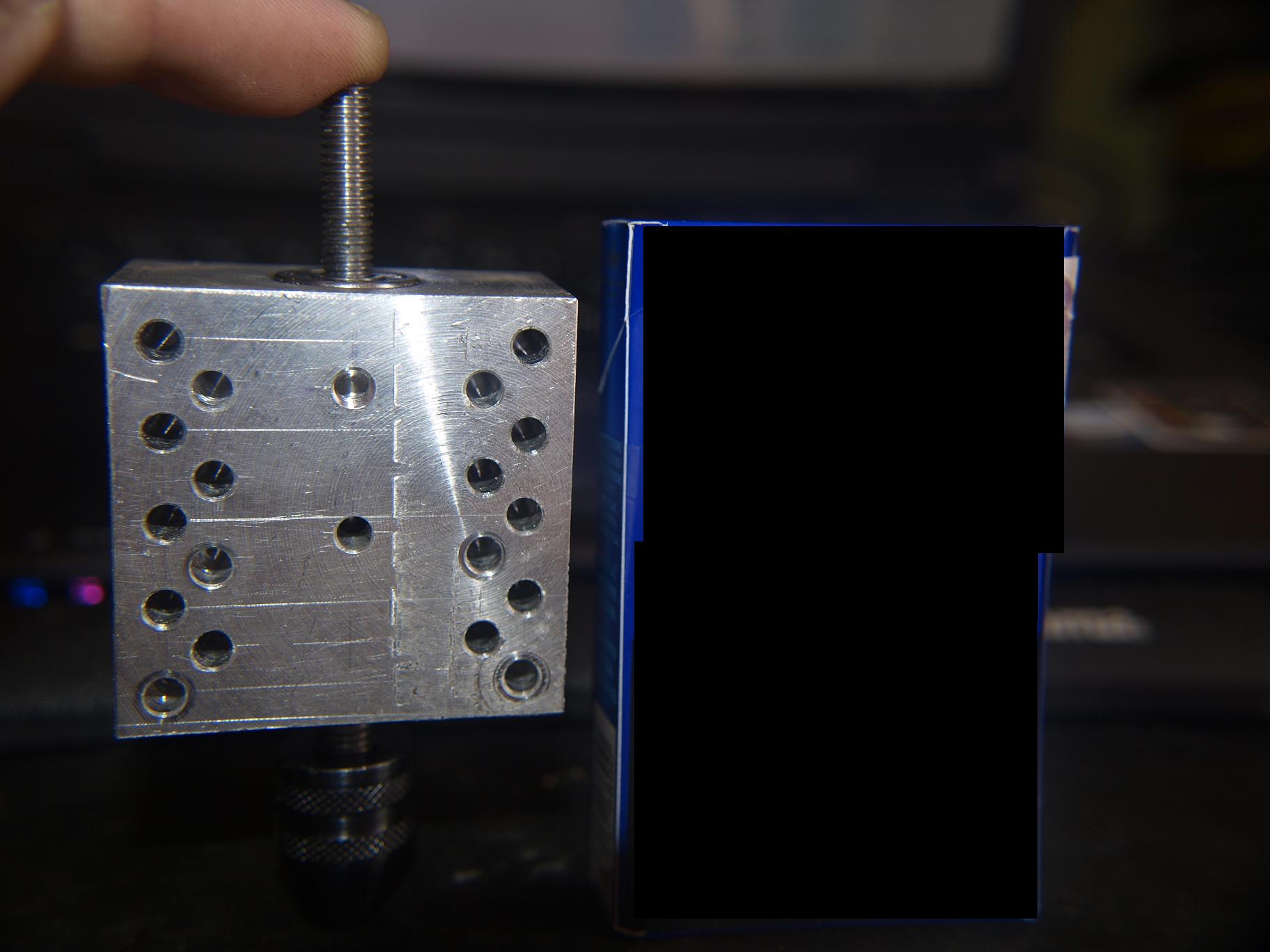

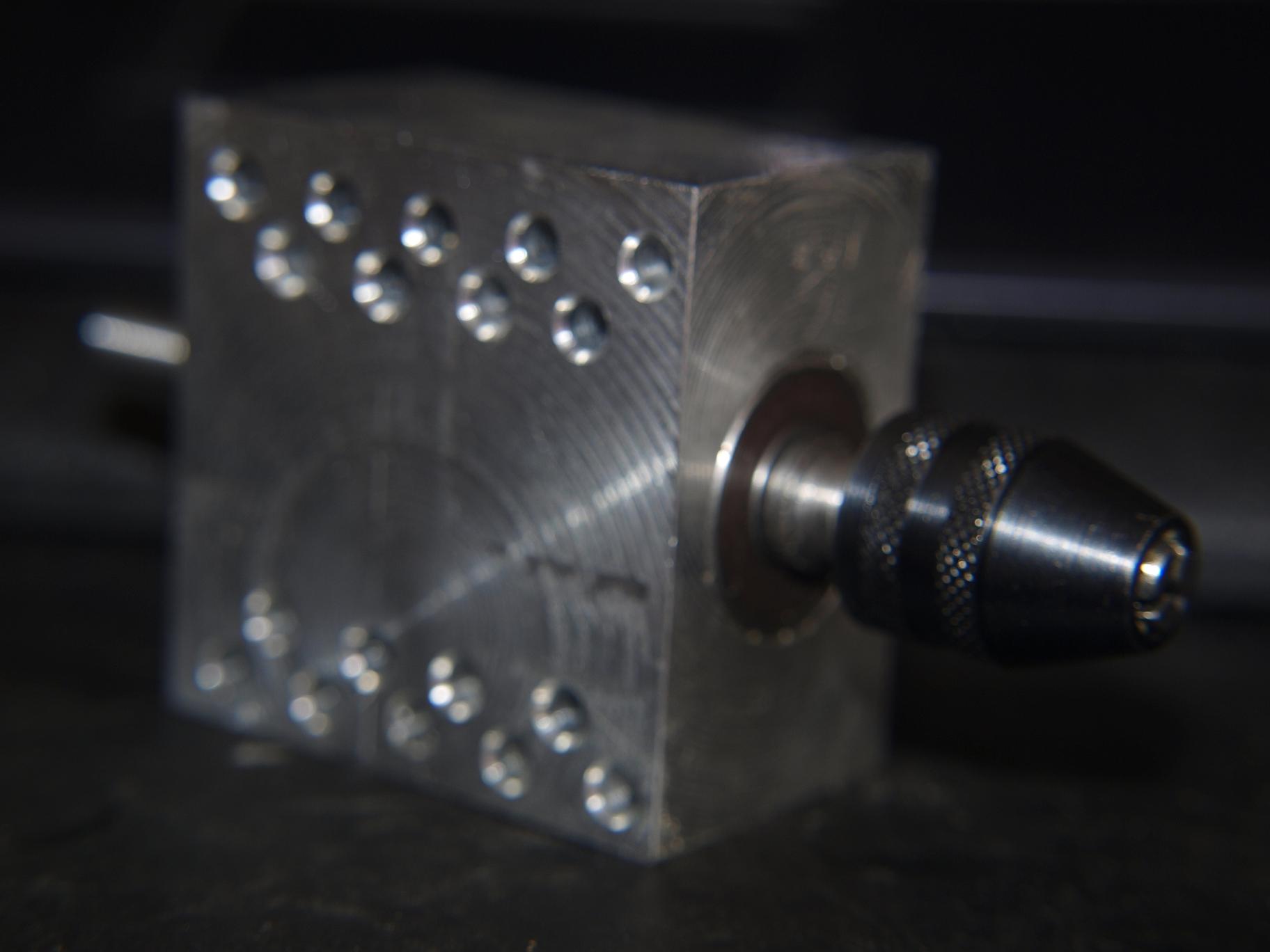

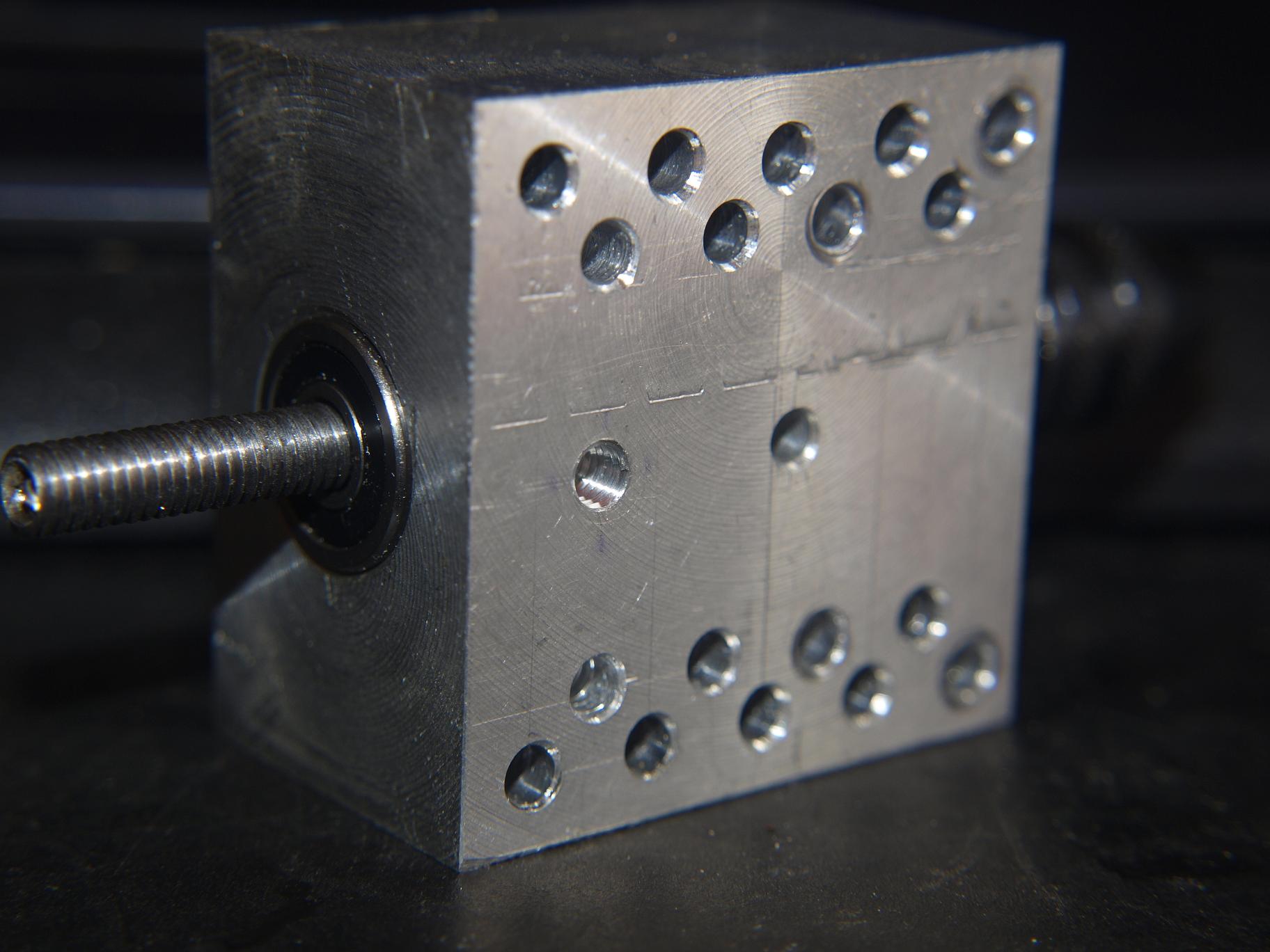

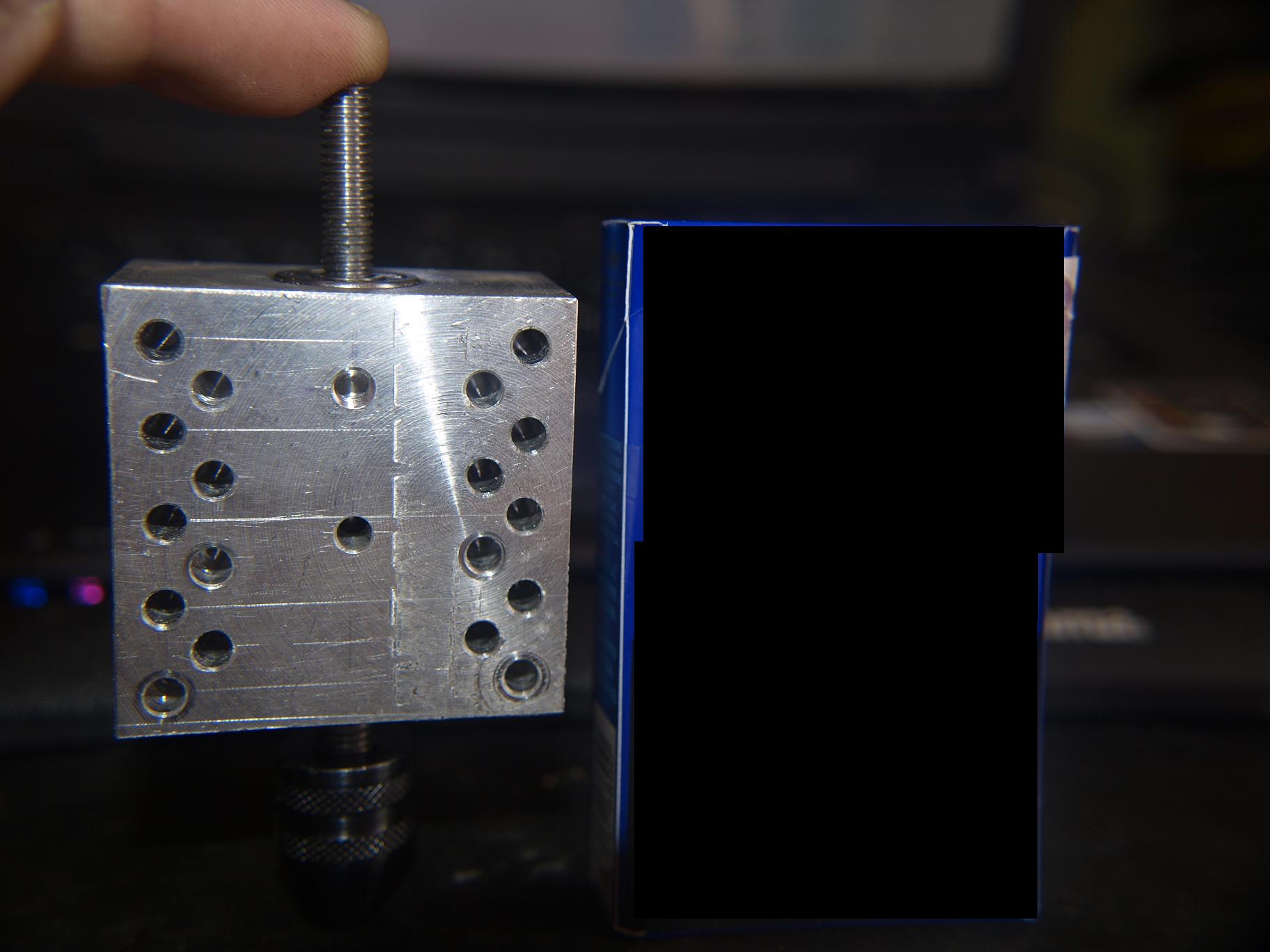

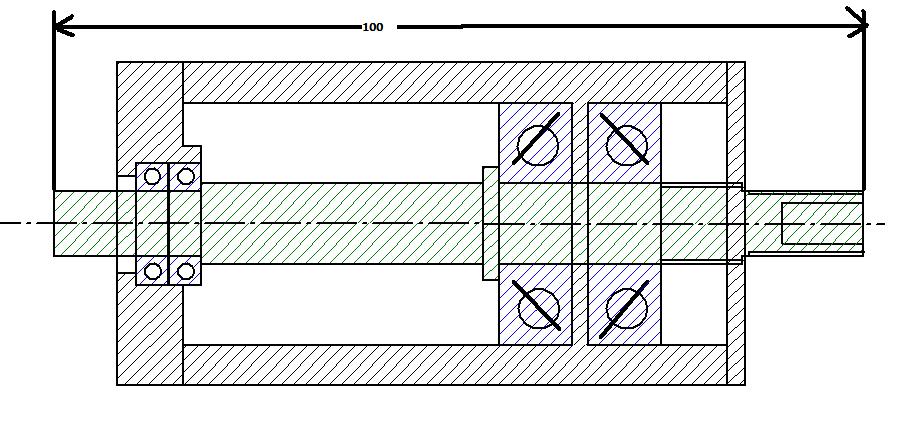

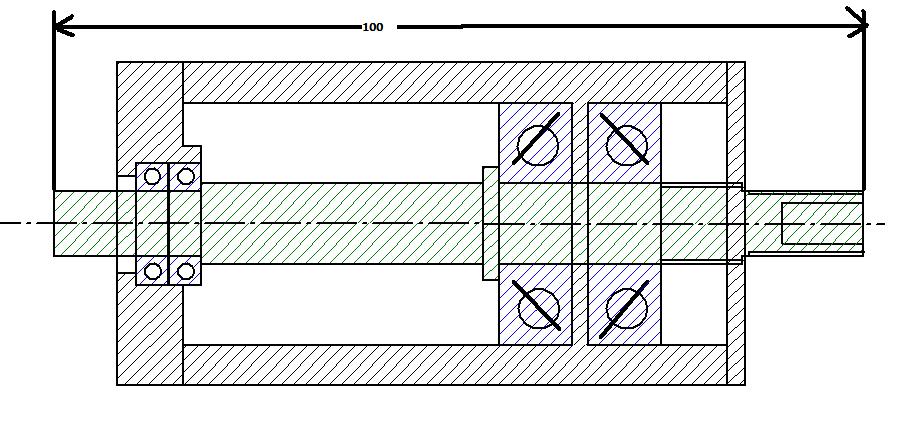

Panowie i szybki rzut pomysłu na wrzecionko. proszę się nie czepiać rysunku bo to na raz dwa rysowane. do produkcji prototypu pójdzie w innym wyglądzie.

co myślicie?

no i do tego z lewej strony sprzęgiełko i silnik a z prawej załóżmy samocentrujący proxxona.

2 łożyska skośne w układzie O + 2 zwykłe na ogonie.

całkowitą długość wrzeciona przewiduje ok 15-16 cm i średnica 40mm albo zrobię pod standardowy chwyt 43

[ Dodano: 2009-11-03, 15:29 ]

[ Dodano: 2009-11-03, 15:29 ]

no i cisza

czyżby wszyscy zaniemówili od razu? przecież nic takiego w tym rysunku nie ma