miniaturowe wrzeciono - podejście trzecie

-

kubus838

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 2569

- Rejestracja: 06 lip 2009, 14:52

- Lokalizacja: Mszczonów

grg12 - właśnie o coś takiego mi chodzi. Frezareczka która pracuje u mnie w domu jest dosyć mała i potrzebuje takiego silniczka który też będzie zbierał na jedno przejście 0,5mm maksymalnie 1mm. Możesz coś bliżej napisać na temat silnika i sterownika?

zacharius - już i tak mnie zjedli. Ale co ciekawe jak poszedłem do sąsiadki to słyszałem nie odgłos pracujacego freza w drewnie tylko "bzyczenie" samego silnika wrzeciona. W tej chwili jako wrzeciono u mnie robi mini szlifierka ala dremel więc bardzo się nie dziwie, że co bardziej upierdliwi skarżą się na bzyczenie i dlatego musze to zmienić. Ale co ciekawe jak im robiłem tabliczki na drzwi to nikt się nie skarżył

oprawcafotografii - tańsze będzie wrzeciono.

Alvar4 - ale ja chce zbudować mini wrzeciono tak jak autor wątku. A te silniki są troche duże i ciężkie

robert

zacharius - już i tak mnie zjedli. Ale co ciekawe jak poszedłem do sąsiadki to słyszałem nie odgłos pracujacego freza w drewnie tylko "bzyczenie" samego silnika wrzeciona. W tej chwili jako wrzeciono u mnie robi mini szlifierka ala dremel więc bardzo się nie dziwie, że co bardziej upierdliwi skarżą się na bzyczenie i dlatego musze to zmienić. Ale co ciekawe jak im robiłem tabliczki na drzwi to nikt się nie skarżył

oprawcafotografii - tańsze będzie wrzeciono.

Alvar4 - ale ja chce zbudować mini wrzeciono tak jak autor wątku. A te silniki są troche duże i ciężkie

robert

Tagi:

-

grg12

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 7

- Posty: 1771

- Rejestracja: 03 sty 2007, 14:27

- Lokalizacja: Wiedeń

Silnik DC - dośc przypadkowy silnik który kupiłem na targach modelarskich kierując się średnicą wału (gruby wał świadczy zwykle o większym momencie obrotowym i niższych obrotach - ten ma 5mm). Moc - z braku tabliczki znamionowej po prostu zmierzyłem pobór prądu z zasilacza.kubus838 pisze:grg12 - właśnie o coś takiego mi chodzi. Frezareczka która pracuje u mnie w domu jest dosyć mała i potrzebuje takiego silniczka który też będzie zbierał na jedno przejście 0,5mm maksymalnie 1mm. Możesz coś bliżej napisać na temat silnika i sterownika?

Silnik BLDC - modelarski "outrunner" LPH 3026 i pasujący sterownik ze sklepu. Całość zasilana z zasilacza impulsowego 12V 29A (sprzedawca oferował go do zasilania łańcuchów LED). Zasilacz ma tylko 350W ale do moich celów spokojnie wystarcza.

Filmik z porównaniem głośności i "mocy"

[youtube][/youtube]

Podczas nagrania frezarka stała w starej rezonującej "szafce" co słychać szczególnie w przypadku silnika DC

Dla porównania - ten sam silnik na frezarce stojącej "luzem"

[youtube][/youtube]

Ja również używam tej zabawki w mieszkaniu w bloku - na moje szczęście developer nie pożałował betonu na ściany a sąsiedzi trafili mi się bardzo tolerancyjni. Z swojej strony staram się nie hałasować po 21 a wszystkie maszyny stoją na płytach z pianki gumowej.

-

ma555rek

- ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1214

- Rejestracja: 15 paź 2007, 00:45

- Lokalizacja: nie ważne

Wszelkie hałasy przenikające pomiędzy pomieszczeniami przedostają się przez elementy konstrukcji budynku. Im wyższe dzwięki tym łatwiej je wytłumić.kubus838 pisze: bo mi sąsiedzi już wypominają odgłosy wydobywające się z silnika wrzeciona - które jeszcze nie frezuje a tylko obraca narzędziem.

Jeżeli możesz pzreznaczyć stałe miejsce na używanie urzadzenia to postaw je na ciężkiej płycie podpartej choćby mikrogumą. A gdy trafi się bardziej jazgotliwa obróbka to przykryj całość pudełkiem blaszanym oklejonym z obu stron pianką 5mm. Jeżeli musi być podgląd to w pudełku okno z podwónych płyt z plexy np 5mm+5mm szprosy+2mm. Koszt niewielki a lincz sąsiedzki nie grozi.

Pasjonat

-

Hrumque

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 5

- Posty: 291

- Rejestracja: 25 mar 2013, 19:15

- Lokalizacja: Opole

A w czym problem? Przecież nie będziesz raczej planować tym powierzchni w hektarach, więc pobór prądu nie będzie stały maks 60A@18V. Więc regulator silnika (bo jakiś zapewne dasz) zapinasz na +24v z dwóch akumulatorów 12v 7A "od upsa", które doładowujesz sobie spokojnie jakimś zasilaczykiem-ładowarką. Calość wyjdzie poniżej 100zł a wydajność prądowa 60A przekroczy spokojnie (i nawet na parę minut takiej pracy przy pełnym obciążeniu tego starczy, a w "luźnych przejazdach" się aku doładują)grg12 pisze: Jeśli chodzi o silniczki - kupiłem do testów parę sztuk "JOHNSON TC785LG/EF" ( http://www.pollin.de/shop/dt/Nzk0OTg2OT ... LG_EF.html), bez obciążenia są naprawdę cichutkie - jedyny problem, żeby w pełni go obciążyć trzeba mieć zasilacz 60A

-

grg12

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 7

- Posty: 1771

- Rejestracja: 03 sty 2007, 14:27

- Lokalizacja: Wiedeń

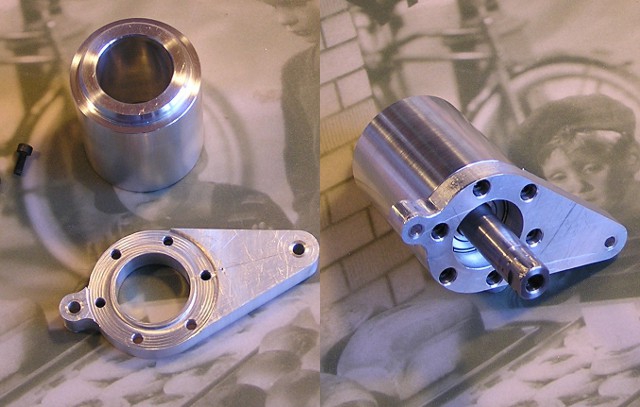

Dwa kolejne elementy:

Trochę zmieniłem konstrukcję tylnej pokrywy - postanowiłem zintegrować pokrywę i obejmę mocującą silnika.

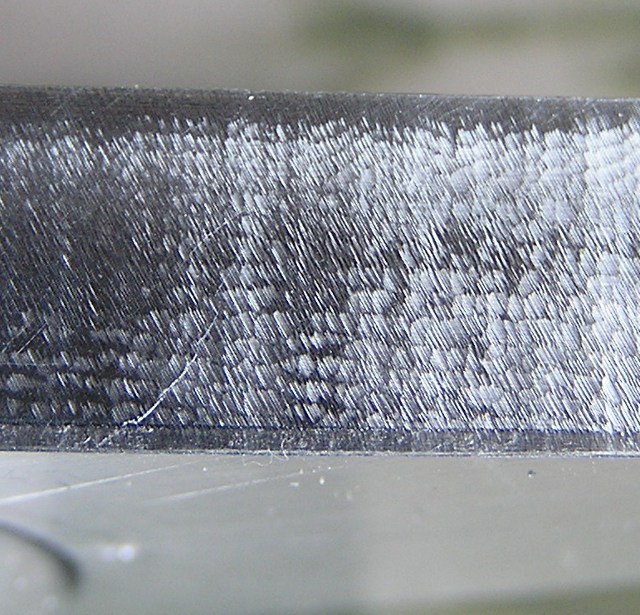

A tutaj powiększenie bocznej powierzchni obejmy - frezowanej przy pomocy starszej wersji wrzeciona frezem jednopiórowym 3mm - grubość materiału 10mm, przejściami po 0.7mm. Ostatnie przejście na górze (ten błyszczący pasek). Muszę przyznać że nie wygląda to zbyt pięknie - ale przynajmniej trzyma wymiar.

Wyglądało to tak samo przy każdym przejściu - tzn. aktualny etap błyszczący, "rybia łuska" na wcześniejszych. Frez - nowy. Raczej nie chodzi o wgniatanie starych wiórów - kształt wstępnie wyciąłem piłą, frez "czyścił" ostatnie 1-2mm materiału - poza tym po każdym przejściu było "zamiatane" i spryskiwane spirytusem (alumnium "marketowe"). Kierunek cięcia - przeciwbieżny.

Trochę zmieniłem konstrukcję tylnej pokrywy - postanowiłem zintegrować pokrywę i obejmę mocującą silnika.

A tutaj powiększenie bocznej powierzchni obejmy - frezowanej przy pomocy starszej wersji wrzeciona frezem jednopiórowym 3mm - grubość materiału 10mm, przejściami po 0.7mm. Ostatnie przejście na górze (ten błyszczący pasek). Muszę przyznać że nie wygląda to zbyt pięknie - ale przynajmniej trzyma wymiar.

Wyglądało to tak samo przy każdym przejściu - tzn. aktualny etap błyszczący, "rybia łuska" na wcześniejszych. Frez - nowy. Raczej nie chodzi o wgniatanie starych wiórów - kształt wstępnie wyciąłem piłą, frez "czyścił" ostatnie 1-2mm materiału - poza tym po każdym przejściu było "zamiatane" i spryskiwane spirytusem (alumnium "marketowe"). Kierunek cięcia - przeciwbieżny.

-

grg12

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 7

- Posty: 1771

- Rejestracja: 03 sty 2007, 14:27

- Lokalizacja: Wiedeń

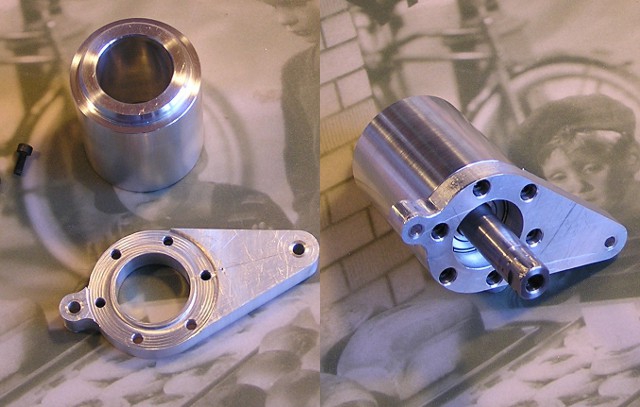

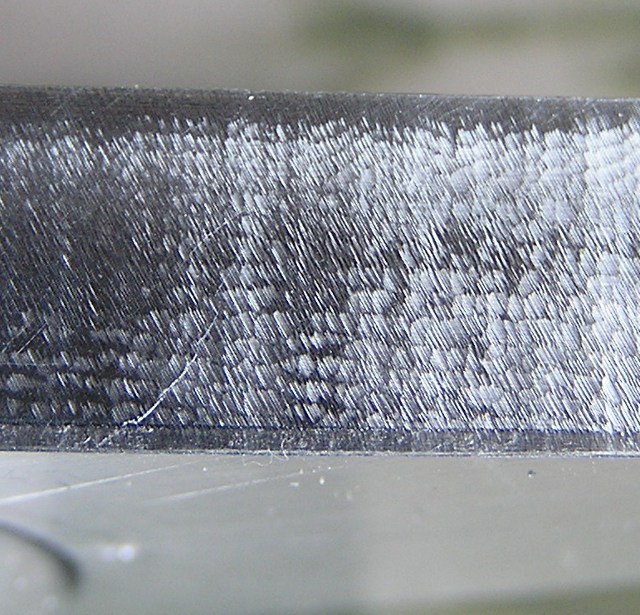

I wstępnie złożone do testu na obrotach:

Po rozgrzewce na małych obrotach (na początku trochę "chrobotało" - gdzieś słyszałem że taki dźwięk powstaje kiedy kulki w łożyskach ślizgają się zamiast obracać) podkręciłem do 24tyś/min. Po pięciu minutach sprawdziłem temperaturę - zimne

Nie wiem czy to dlatego że zwykłe łożyska lepiej znoszą wysokie obroty (w porównaniu ze skośnymi) czy dlatego że zostawiłem trochę luzu osiowego - w każdym razie działa. Jak zrobię osłonę przeciwpyłową przetestuje a aluminium.

Jeszcze jeden drobiazg - mam wrażenie że jest cichsze niż poprzedni model, ale to może być złudzenie. Silnik jest wprawdzie ten sam ale dałem na nim większe koło pasowe (przełożenie 1:1 w porównaniu z 1:2)

Po rozgrzewce na małych obrotach (na początku trochę "chrobotało" - gdzieś słyszałem że taki dźwięk powstaje kiedy kulki w łożyskach ślizgają się zamiast obracać) podkręciłem do 24tyś/min. Po pięciu minutach sprawdziłem temperaturę - zimne

Nie wiem czy to dlatego że zwykłe łożyska lepiej znoszą wysokie obroty (w porównaniu ze skośnymi) czy dlatego że zostawiłem trochę luzu osiowego - w każdym razie działa. Jak zrobię osłonę przeciwpyłową przetestuje a aluminium.

Jeszcze jeden drobiazg - mam wrażenie że jest cichsze niż poprzedni model, ale to może być złudzenie. Silnik jest wprawdzie ten sam ale dałem na nim większe koło pasowe (przełożenie 1:1 w porównaniu z 1:2)

-

Hrumque

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 5

- Posty: 291

- Rejestracja: 25 mar 2013, 19:15

- Lokalizacja: Opole

Ładne to. Rozumiem, że łezka na której wisi silnik - jest na jakieś sprężynie-obrotowo osadzona do łezki wrzeciona właściwego? Czy napięcie paska robisz raz na stałe i ignorujesz jego wibracje/luz (który przy takich obrotach, na skutek nagrzewania się paska od pracy, musi być zmienny)?grg12 pisze: Jeszcze jeden drobiazg - mam wrażenie że jest cichsze niż poprzedni model, ale to może być złudzenie. Silnik jest wprawdzie ten sam ale dałem na nim większe koło pasowe (przełożenie 1:1 w porównaniu z 1:2)

Jak będziesz robił wersję 3.0 to sam rdzeń-oś, w którą wkładasz frez - zrób przelotowy na wylot, pusty w środku, tak byś mógł zastosować frezy chłodzone od wewnątrz/przelotowo - zależy oczywiście co i w czym chcesz drapać, ale z mojej obserwacji wynika, że dobrze smarowany frez pracuje zdecydowanie ciszej, a naprawdę dobre smarowanie - najlepiej wychodzi na frezach z kanałami smarującymi

-

grg12

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 7

- Posty: 1771

- Rejestracja: 03 sty 2007, 14:27

- Lokalizacja: Wiedeń

Łezki są połączone na sztywno, konstrukcja pozwala wprawdzie na zastosowanie sprężyny ale poprzednie próby (to wrzeciono to wersja 3.0) wykazały że nie jest to konieczne.Hrumque pisze: Ładne to. Rozumiem, że łezka na której wisi silnik - jest na jakieś sprężynie-obrotowo osadzona do łezki wrzeciona właściwego? Czy napięcie paska robisz raz na stałe i ignorujesz jego wibracje/luz (który przy takich obrotach, na skutek nagrzewania się paska od pracy, musi być zmienny)?

Wał jest pusty, ale nie ze względu na chłodzenie tylko dlatego że zastosowałem tulejki zaciskane od tyłu, podobne do tych stosowanych w tokarkach zegarmistrzowskich. Chłodzenie na razie jest doprowadzane recznie, z butelki z rozpylaczemHrumque pisze:Jak będziesz robił wersję 3.0 to sam rdzeń-oś, w którą wkładasz frez - zrób przelotowy na wylot, pusty w środku, tak byś mógł zastosować frezy chłodzone od wewnątrz/przelotowo

-

Hrumque

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 5

- Posty: 291

- Rejestracja: 25 mar 2013, 19:15

- Lokalizacja: Opole

Bardzo mnie ten temat kręci, bo jak sobie patrzę na wielkiego ciężkiego mokrego chińczyka, który goni wielki falownik, i to osiąga w porywach 24000 rpm i ma ~1.5kW.... a potem patrzę na np. coś takiego za 850zł, co ma 6kW (szczytowo 12kW), też ma płaszcz wodny, ciągnie prawie 50 0000 rpm (licząc max voltage * KV) --- to zostaje tylko problem, który ty rozwiązałeś (znaczy mocowanie uchwytu frezów, które będzie w stanie przenosić siły boczne i czołowe, i wytrzyma takie obroty)