Smarowanie olejowe - wycieki z wózków

: 19 gru 2020, 15:18

Witam wszystkich,

Do tej pory stosowałem w swoich maszynach smarowanie wózków i nakrętek tocznych za pomocą smarów stałych poprzez smarowniczki umieszczone bezpośrednio na wózkach czy nakrętkach. Generalnie metoda dobra ale było kilka problemów, miedzy innymi problemy ze smarowaniem w przypadku zabudowy, ukrycia wózków i nakrętek przez wiórami i kurzem. Dodatkowo smarowniczka wkręcana w plastikowy korpus jest mało stabilna (łatwo ją wyrwać).

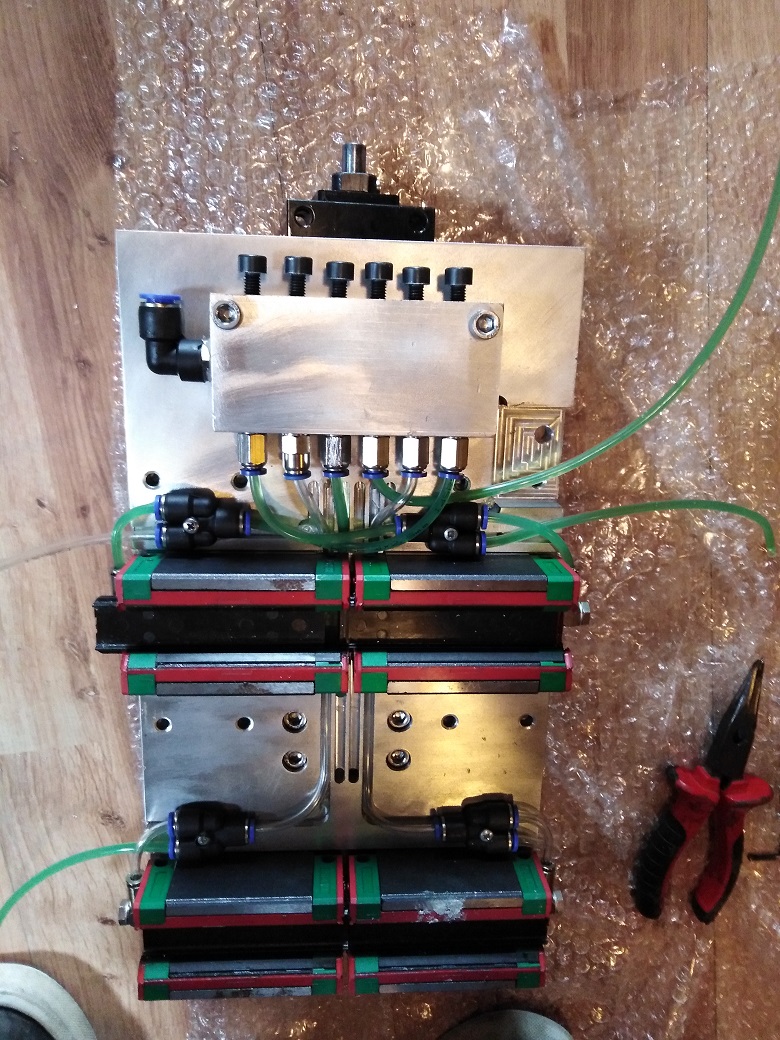

W maszynie którą aktualnie buduję postanowiłem wykonać smarowanie olejowe. Smarowane jest 12 wózków (hiwin 20 i 15) oraz 2 nakrętki toczne (2010 i 1204). Użyłem wężyków i złączek powietrza o średnicy 4mm (wewnętrzna ok 2mm). Użyłem oleju do przekładni przemysłowych o lepkości ISO VG: 320. W pomieszczeniu w którym maszynę składam obecnie panuje temperatura ok 8-10 stopni, olej w tej temperaturze jest dość gesty (i dobrze). Napełnienie wężyków (około 15mb) olejem (za pomocą ręcznej pompy do oleju) zajęło ok 2 godziny ze względu na mały przekrój i gęstość oleju. Po napełnieniu następnego dnia zdziwiłem się, ponieważ cały olej za noc wyciekł z rurek (przez wózki) i spłynął. Napełniłem więc ponownie i zakręciłem zaworki w rozdzielaczach na noc, kolejnego dnia znowu olej wyciekł. Sprawa jest dla mnie dziwna, ponieważ jak napełnię ten 20cm wężyk tym olejem i ustawię pionowo to olej nie chce się wylać mimo, że ma od góry dopływ powietrza. W przypadku napełnionej instalacji nie ma dopływu powietrza od góry, jedynie to, że wszystkie 4 wózki danej osi są na jednym kanale rozdzielacza i następnie rozdzielone przez rozgałęziacz. 2 wózki są wyżej, 2 niżej. Wygląda na to, że te które są wyżej puszczają powietrze a tymi które są niżej olej wycieka.

Czy ktoś ma podobny problem z olejem? Może na to jakiś sprytny sposób?

Do tej pory stosowałem w swoich maszynach smarowanie wózków i nakrętek tocznych za pomocą smarów stałych poprzez smarowniczki umieszczone bezpośrednio na wózkach czy nakrętkach. Generalnie metoda dobra ale było kilka problemów, miedzy innymi problemy ze smarowaniem w przypadku zabudowy, ukrycia wózków i nakrętek przez wiórami i kurzem. Dodatkowo smarowniczka wkręcana w plastikowy korpus jest mało stabilna (łatwo ją wyrwać).

W maszynie którą aktualnie buduję postanowiłem wykonać smarowanie olejowe. Smarowane jest 12 wózków (hiwin 20 i 15) oraz 2 nakrętki toczne (2010 i 1204). Użyłem wężyków i złączek powietrza o średnicy 4mm (wewnętrzna ok 2mm). Użyłem oleju do przekładni przemysłowych o lepkości ISO VG: 320. W pomieszczeniu w którym maszynę składam obecnie panuje temperatura ok 8-10 stopni, olej w tej temperaturze jest dość gesty (i dobrze). Napełnienie wężyków (około 15mb) olejem (za pomocą ręcznej pompy do oleju) zajęło ok 2 godziny ze względu na mały przekrój i gęstość oleju. Po napełnieniu następnego dnia zdziwiłem się, ponieważ cały olej za noc wyciekł z rurek (przez wózki) i spłynął. Napełniłem więc ponownie i zakręciłem zaworki w rozdzielaczach na noc, kolejnego dnia znowu olej wyciekł. Sprawa jest dla mnie dziwna, ponieważ jak napełnię ten 20cm wężyk tym olejem i ustawię pionowo to olej nie chce się wylać mimo, że ma od góry dopływ powietrza. W przypadku napełnionej instalacji nie ma dopływu powietrza od góry, jedynie to, że wszystkie 4 wózki danej osi są na jednym kanale rozdzielacza i następnie rozdzielone przez rozgałęziacz. 2 wózki są wyżej, 2 niżej. Wygląda na to, że te które są wyżej puszczają powietrze a tymi które są niżej olej wycieka.

Czy ktoś ma podobny problem z olejem? Może na to jakiś sprytny sposób?