Frezarka Aluminiowo-stalowa skręcano-spawana

: 01 kwie 2018, 13:47

Witam,

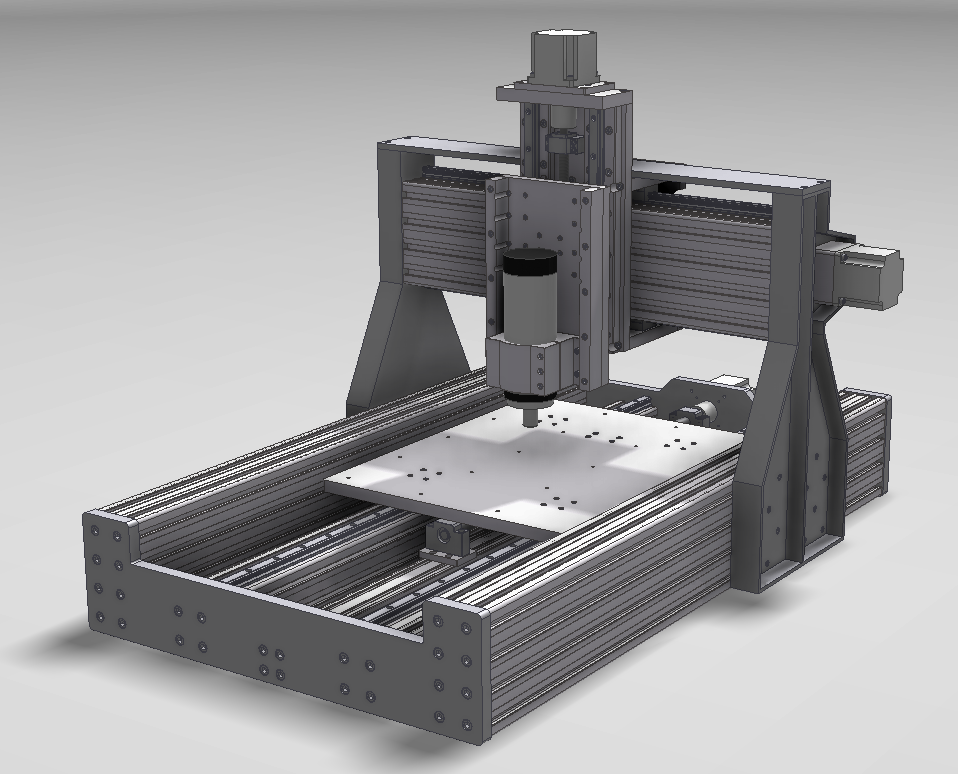

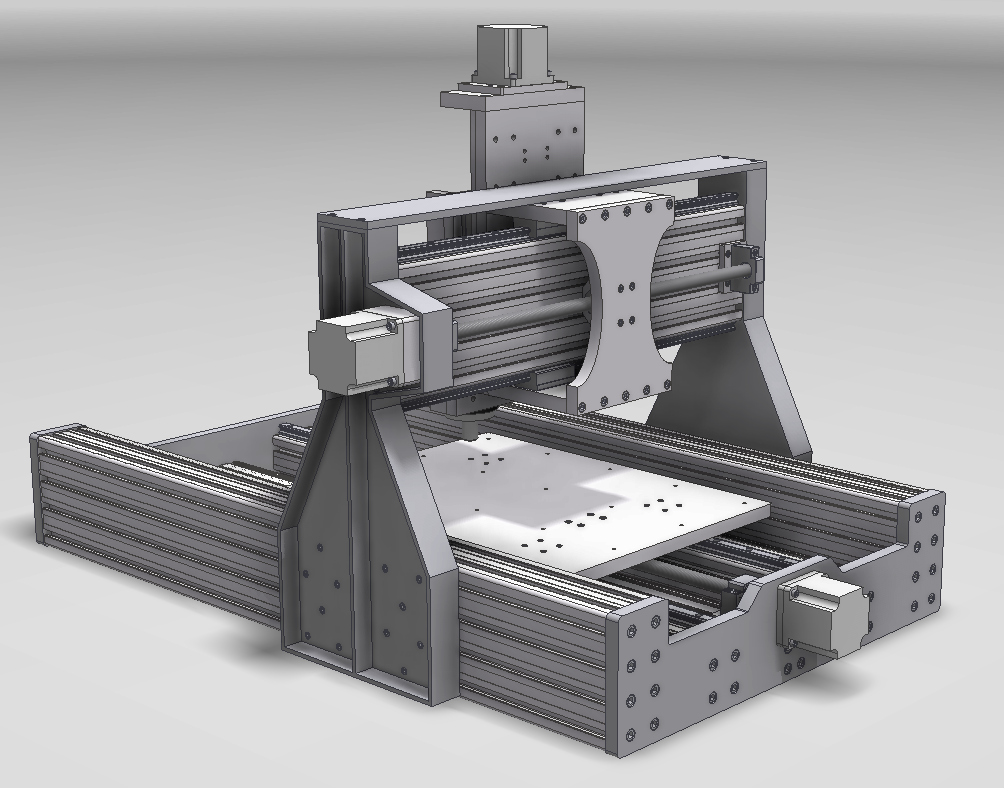

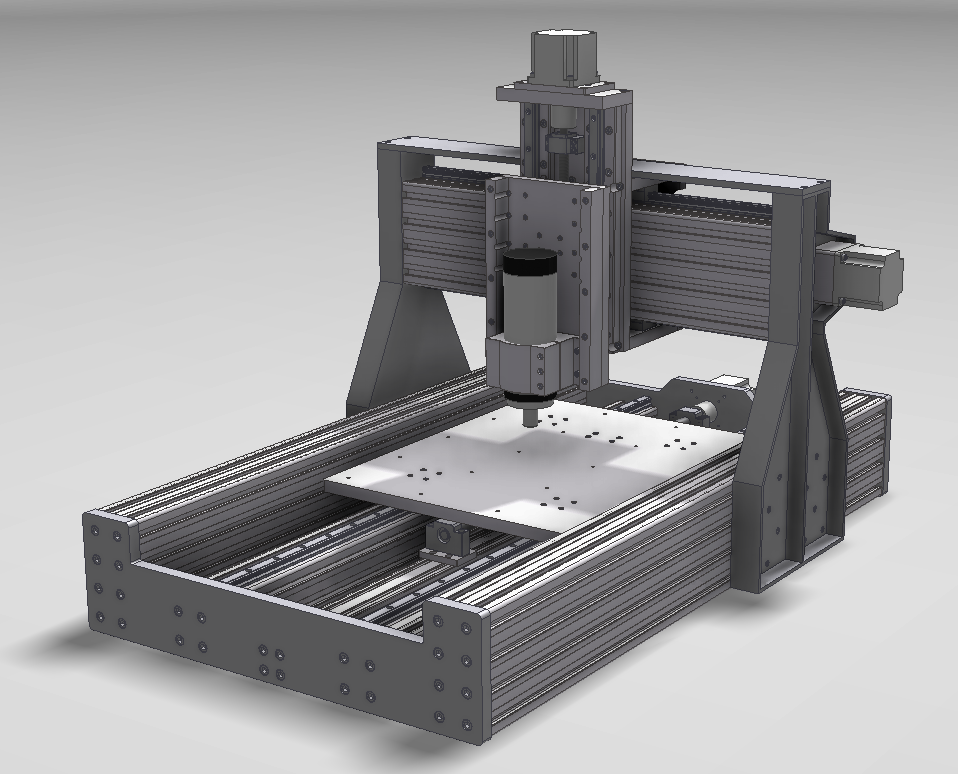

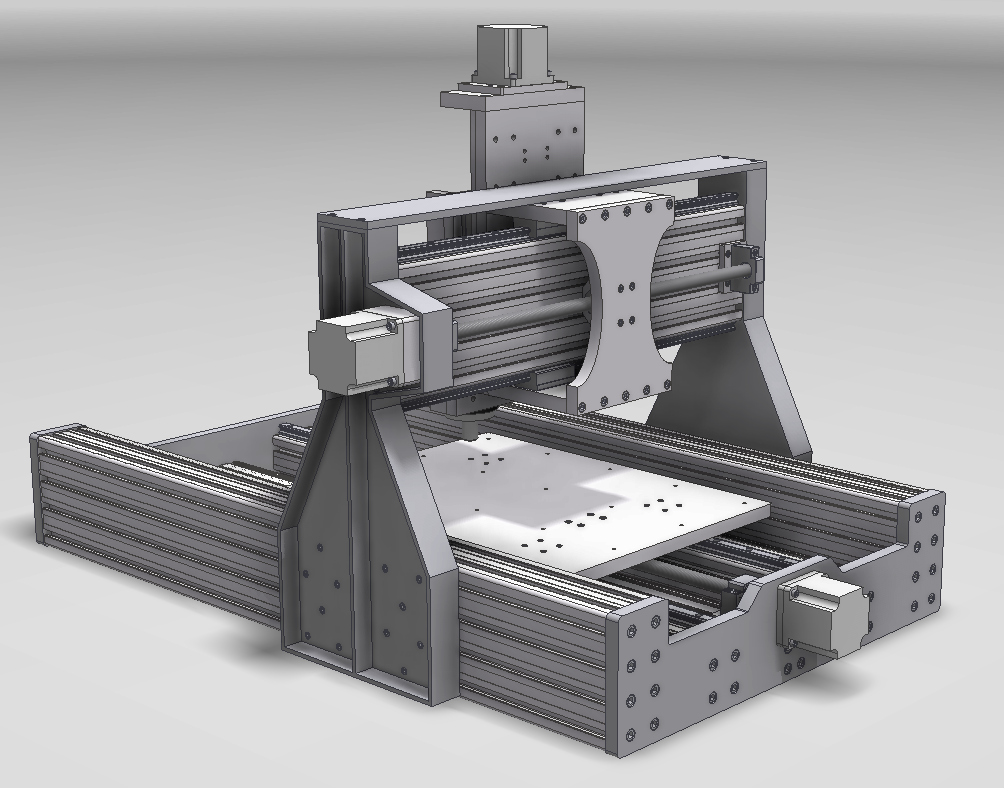

Poniżej przedstawiam prawie ukończony projekt aluminiowo- stalowej frezarki o polu roboczym 500x600x190mm. Zastosowałem profile aluminiowe o przekrojach 90x180 (profile boczne oraz belka bramy), 90x90 (profile pod prowadnice liniowe osi Y) oraz 60x60 (profil pod śrubę napędową osi Y). Blachy czołowe wykonane ze stali węglowej S235JR o grubości 20mm. Boki bramy również z blachy S235JR 20mm dodatkowo ożebrowane spawanym płaskownikiem 6x30. Boki bramy po spawaniu będą odprężone i splanowane. Blachy wózka bramy, suwaka aluminiowe PA6 lub 5083. I tutaj mam pewne wątpliwości ponieważ gat 5083 jestem w stanie zamówić w formie płyt frezowanych z bardzo dobrą tolerancją grubości i płaskości, jednak ma małą twardość i dość niską granicę plastyczności. Obawiam się o wytrzymałość gwintów w nim wykonanych. PA6 mechanicznie jest o wiele lepsze, jednak dostępne jedynie w formie walcowanej, gdzie tolerancje już nie te...

Na wszystkich osiach zastosowano prowadnice liniowe w wymiarze 20mm i po 4 wózki jezdne na każdą z osi. Elementy te zamówiłem w Chinach, póki co czekam na przesyłkę. Zobaczymy jak będzie wyglądała sytuacja z ich jakością. Napęd przenoszony będzie za pośrednictwem śrub kulowych (również chińskie) 2005 dla osi X i Y i 1605 dla osi Z. Łożyskowania śrub na blokach łożyskowych BK i BF o wymiarach 15mm dla śrub 2005 i 12mm dla 1605. Jako silniki planuję zastosowanie chińskich serwokrokowców o momencie trzymającym 8Nm. Póki co zamówiłem jedną sztukę na testy. Moment z silników na śruby przenoszony będzie bezpośrednio za pomocą sprzęgieł kłowych. Jako, że zależy mi na autonomiczności maszyny i braku konieczności stosowania do jej sterowania komputera PC, jako sterowanie trochę nietypowo zastosowany będzie 4 osiowy (w przyszłości planuję wykonanie obrotnika jako 4 osi) sterownik CNC DDCSV1.1. W kwestii wrzeciona nie podjąłem jeszcze decyzji jednak najprawdopodobniej będzie to "mokry Chińczyk" 2,2kW. Póki co w projekcie nie ma jeszcze wyłączników krańcowych, jednak z pewnością będą one zastosowane. Zastanawiam się jedynie czy pójść w kierunku wyłączników krańcowych mechanicznych czy indukcyjnych.

Od maszyny oczekuję w miarę sprawnej obróbki aluminium i twardego drewna. Mam obawy ze względu na to, że konstrukcja jest skręcana jednak jest to podyktowane koniecznością (sporadyczną) przemieszczenia maszyny bez użycia wózków widłowych, suwnic itp. Z obliczeń w obecnej wersji waga maszyny oscyluje w okolicach 230kg.

Bardzo proszę o opinie i rady. Jest to moja pierwsza maszyna (nie pierwszy projekt) więc wszelkie uwagi mile widziane. Realizacja właściwie już się rozpoczęła, profile czekają na obróbkę, większość podzespołów płynie z Chin i liczę, że jeżeli wszystko pójdzie po mojej myśli maszyna zostanie uruchomiona jeszcze tego lata.

Poniżej przedstawiam prawie ukończony projekt aluminiowo- stalowej frezarki o polu roboczym 500x600x190mm. Zastosowałem profile aluminiowe o przekrojach 90x180 (profile boczne oraz belka bramy), 90x90 (profile pod prowadnice liniowe osi Y) oraz 60x60 (profil pod śrubę napędową osi Y). Blachy czołowe wykonane ze stali węglowej S235JR o grubości 20mm. Boki bramy również z blachy S235JR 20mm dodatkowo ożebrowane spawanym płaskownikiem 6x30. Boki bramy po spawaniu będą odprężone i splanowane. Blachy wózka bramy, suwaka aluminiowe PA6 lub 5083. I tutaj mam pewne wątpliwości ponieważ gat 5083 jestem w stanie zamówić w formie płyt frezowanych z bardzo dobrą tolerancją grubości i płaskości, jednak ma małą twardość i dość niską granicę plastyczności. Obawiam się o wytrzymałość gwintów w nim wykonanych. PA6 mechanicznie jest o wiele lepsze, jednak dostępne jedynie w formie walcowanej, gdzie tolerancje już nie te...

Na wszystkich osiach zastosowano prowadnice liniowe w wymiarze 20mm i po 4 wózki jezdne na każdą z osi. Elementy te zamówiłem w Chinach, póki co czekam na przesyłkę. Zobaczymy jak będzie wyglądała sytuacja z ich jakością. Napęd przenoszony będzie za pośrednictwem śrub kulowych (również chińskie) 2005 dla osi X i Y i 1605 dla osi Z. Łożyskowania śrub na blokach łożyskowych BK i BF o wymiarach 15mm dla śrub 2005 i 12mm dla 1605. Jako silniki planuję zastosowanie chińskich serwokrokowców o momencie trzymającym 8Nm. Póki co zamówiłem jedną sztukę na testy. Moment z silników na śruby przenoszony będzie bezpośrednio za pomocą sprzęgieł kłowych. Jako, że zależy mi na autonomiczności maszyny i braku konieczności stosowania do jej sterowania komputera PC, jako sterowanie trochę nietypowo zastosowany będzie 4 osiowy (w przyszłości planuję wykonanie obrotnika jako 4 osi) sterownik CNC DDCSV1.1. W kwestii wrzeciona nie podjąłem jeszcze decyzji jednak najprawdopodobniej będzie to "mokry Chińczyk" 2,2kW. Póki co w projekcie nie ma jeszcze wyłączników krańcowych, jednak z pewnością będą one zastosowane. Zastanawiam się jedynie czy pójść w kierunku wyłączników krańcowych mechanicznych czy indukcyjnych.

Od maszyny oczekuję w miarę sprawnej obróbki aluminium i twardego drewna. Mam obawy ze względu na to, że konstrukcja jest skręcana jednak jest to podyktowane koniecznością (sporadyczną) przemieszczenia maszyny bez użycia wózków widłowych, suwnic itp. Z obliczeń w obecnej wersji waga maszyny oscyluje w okolicach 230kg.

Bardzo proszę o opinie i rady. Jest to moja pierwsza maszyna (nie pierwszy projekt) więc wszelkie uwagi mile widziane. Realizacja właściwie już się rozpoczęła, profile czekają na obróbkę, większość podzespołów płynie z Chin i liczę, że jeżeli wszystko pójdzie po mojej myśli maszyna zostanie uruchomiona jeszcze tego lata.