frezarka-z-podstawa-zeliwna-na-walkach- ... 59855.html

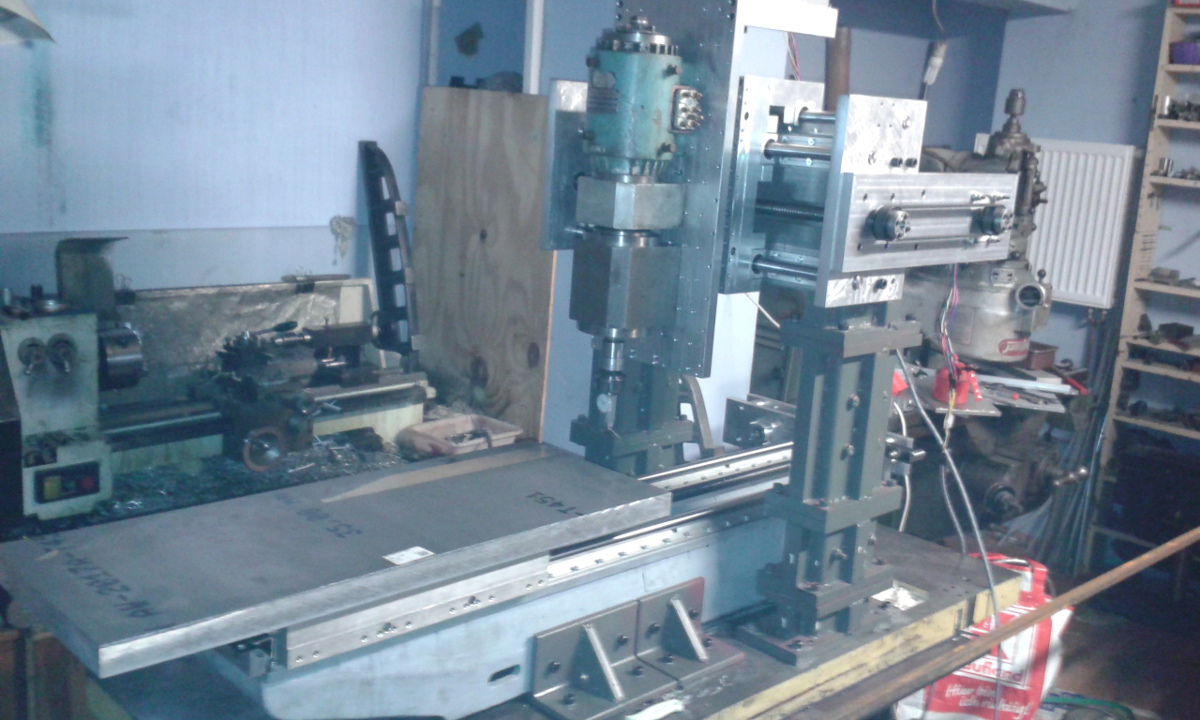

Niestety większość zdjęć gdzieś uciekła, a frezarka przeszła jeszcze dość istotną przeróbkę. Nie chciałem pisać podsumowania w poprzednim temacie z uwagi na bałagan i brak czytelności po zniknięciu zdjęć. Teraz postaram się dokładnie opisać co i jak było zrobione. Będę się wspomagać zdjęciami. Myślę, że temat może kogoś zaciekawić, ponieważ konstrukcja jest "kombinowana" z tego co udało mi się kupić w rozsądnych kwotach jednak maszynkę starałem się skroić pod własne potrzeby. Stąd między innymi dziwaczne (jak dla frezarek bramowych) pole robocze. Stół ma 850x320mm jednak pole robocze w X-ksie jest nieco większe i wynosi ok 900mm. Założenia to frezowanie głównie w aluminium, ale możliwość ugryzienia stali.

Koncepcji było wiele i w końcu po zakupie podstawy żeliwnej/korpusu do wyważania wałów decyzja o budowie frezarki zapadła.

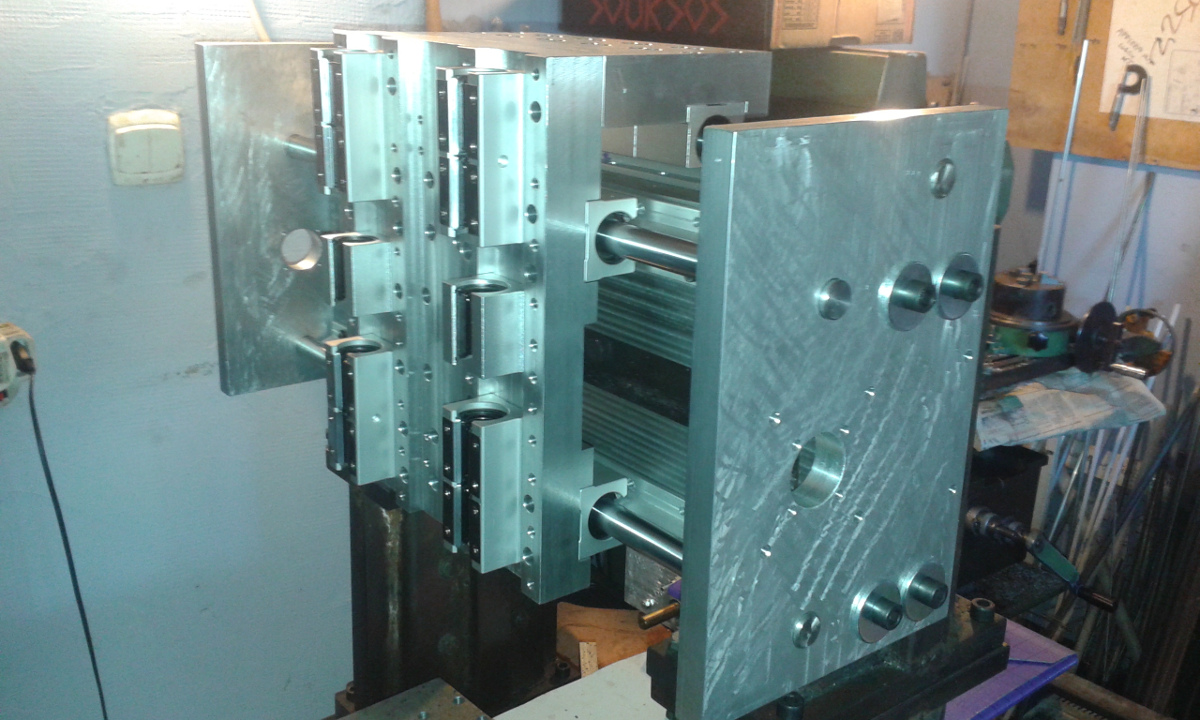

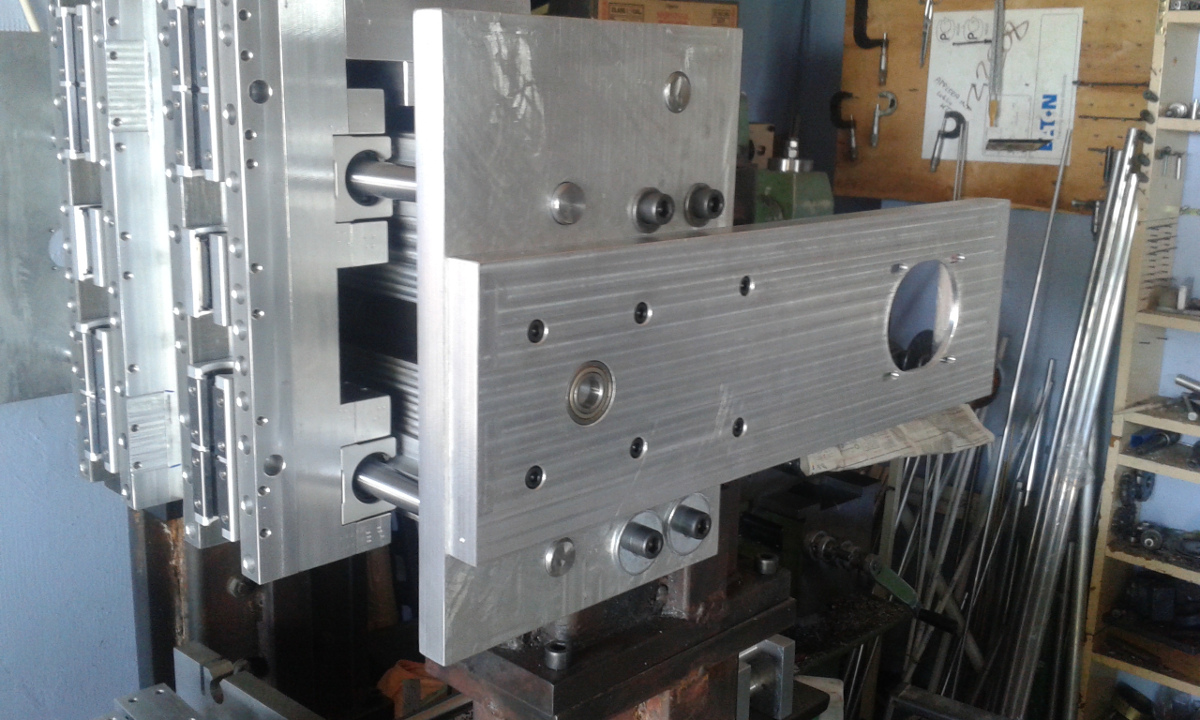

Oś X jest zabudowana na owym korpusie żeliwnym. Brama jest stalowa stojąca niezależnie od korpusu na żeliwnej podstawie (którą udało mi się kupić na forum) po jakimś ploterze.

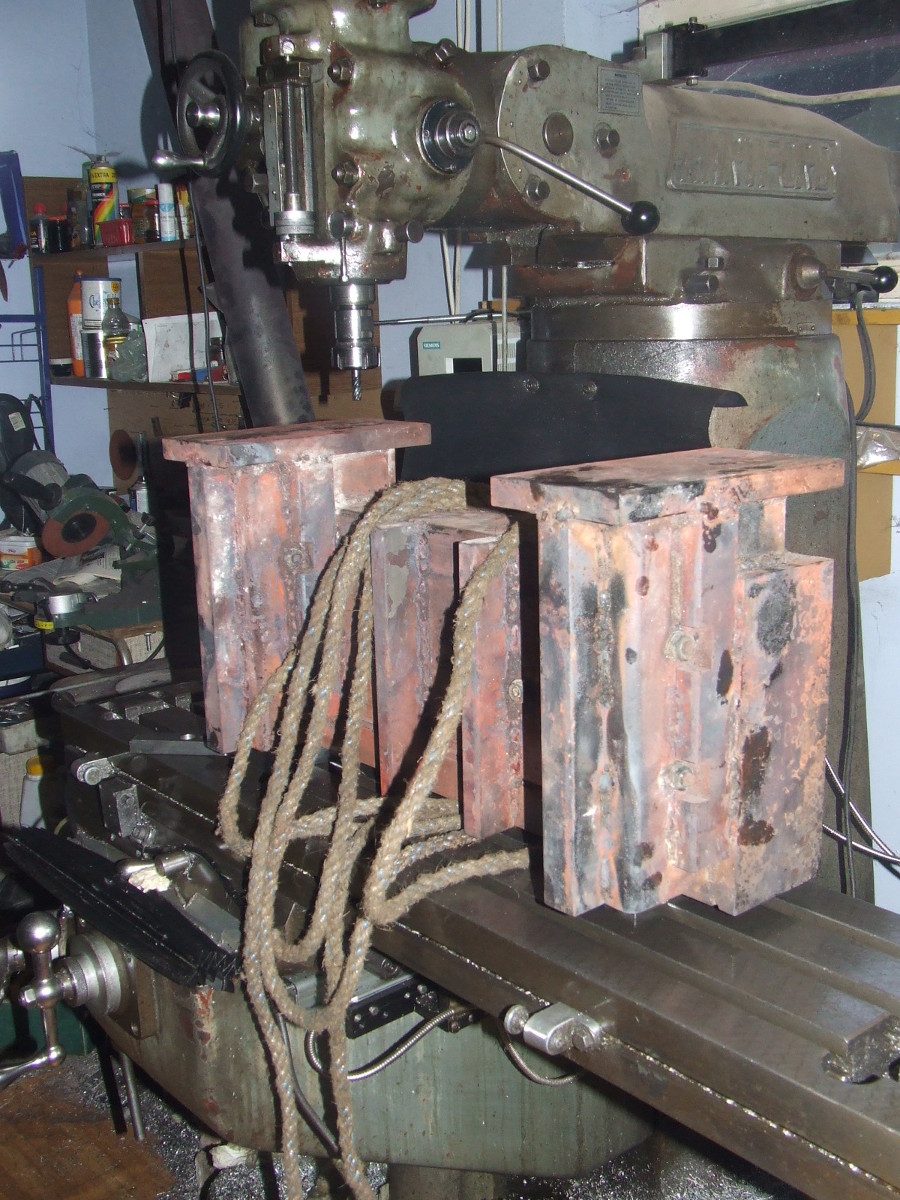

Oto fotki z budowy bramy. Koncepcja bramy była taka:

- możliwość obróbki we własnym zakresie co wymusiło gabaryty oraz dzielone i skręcane nogi bramy. Okazało się że taka koncepcja była dobra, ponieważ możliwość skręcania nóg bramy pozwoliła na obróbkę poszczególnych części we własnym zakresie oraz późniejsze ustawienie geometrii bramy względem korpusu żeliwnego osi X

Na powyższych fotkach widoczna jest podstawowa część bramy, jej główny korpus po spawaniu i zgrubnym objechaniu spawów kątówką.

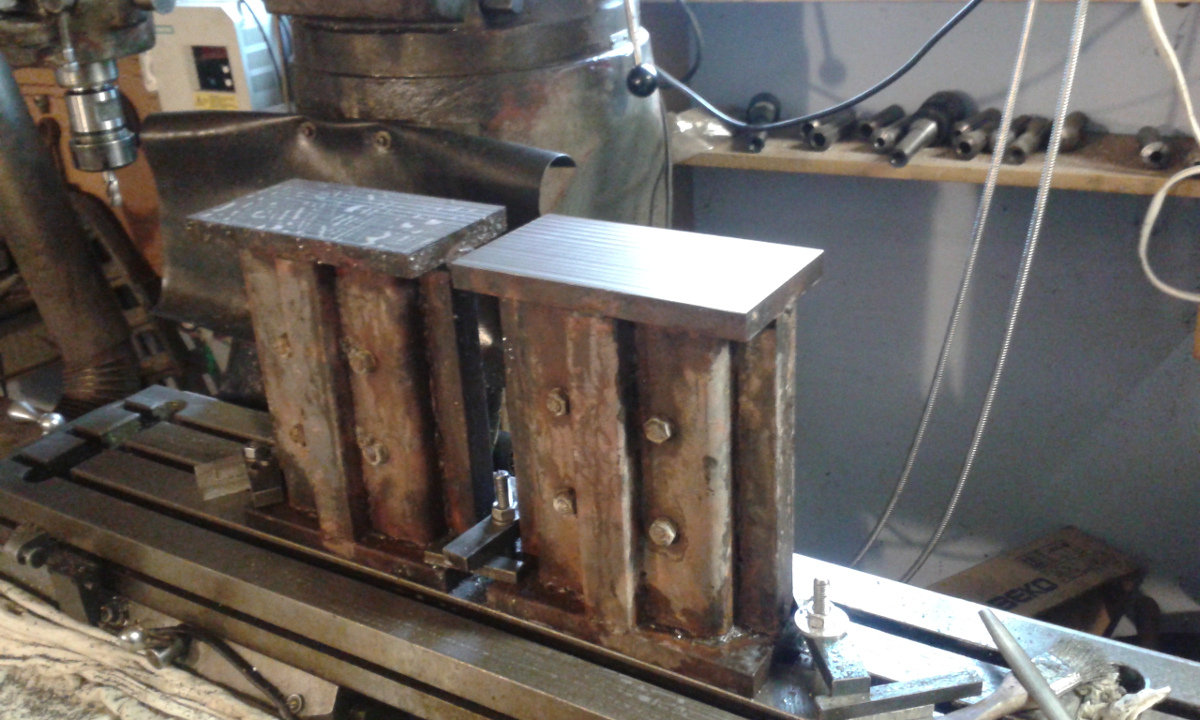

Korpus oraz części nóg bramy były wyżarzane domowym sposobem oraz obrobione na klonie bridgeporta. Nieocenionym gadżetem okazała się przystawka do frezowania kątowego, dzięki, której swobodnie mogłem obrobić wszystkie potrzebne płaszczyzny bramy.

Oto fotki wyżarzonej bramy i jej obróbka:

No i nogi bramy:

Rdzeń bramy stanowi profil stalowy 160x80x5mm obudowany płaskownikami stalowymi. Z przodu płaskowniki o grubości 20mm, z boków, góry oraz dołu płaskowniki o grubości 40mm. Nogi wzmocnione płaskownikami, a raczej prętami 20x40mm oraz 30x30mm. Generalnie przyjąłem zasadę, że do budowy nie używam płaskowników cieńszych niż 20mm czy to stalowych czy aluminiowych

Poniżej stoli pod frezarkę z podstawą żeliwną plotera. Podstawa jest użebrowana o grubości ok. 80mm. Uznałem że będzie to lepszy leżak dla korpusu osi X i bramy niż cienka i krzywa 10-cio milimetrowa blacha stołu. Po prostu nie współgrało mi to z masywnością bramy i korpusu żeliwnego. Jak tylko zobaczyłem w dziale K/S ową podstawę nie zastanawiałem się w ogóle nad zakupem.

Przymiarki

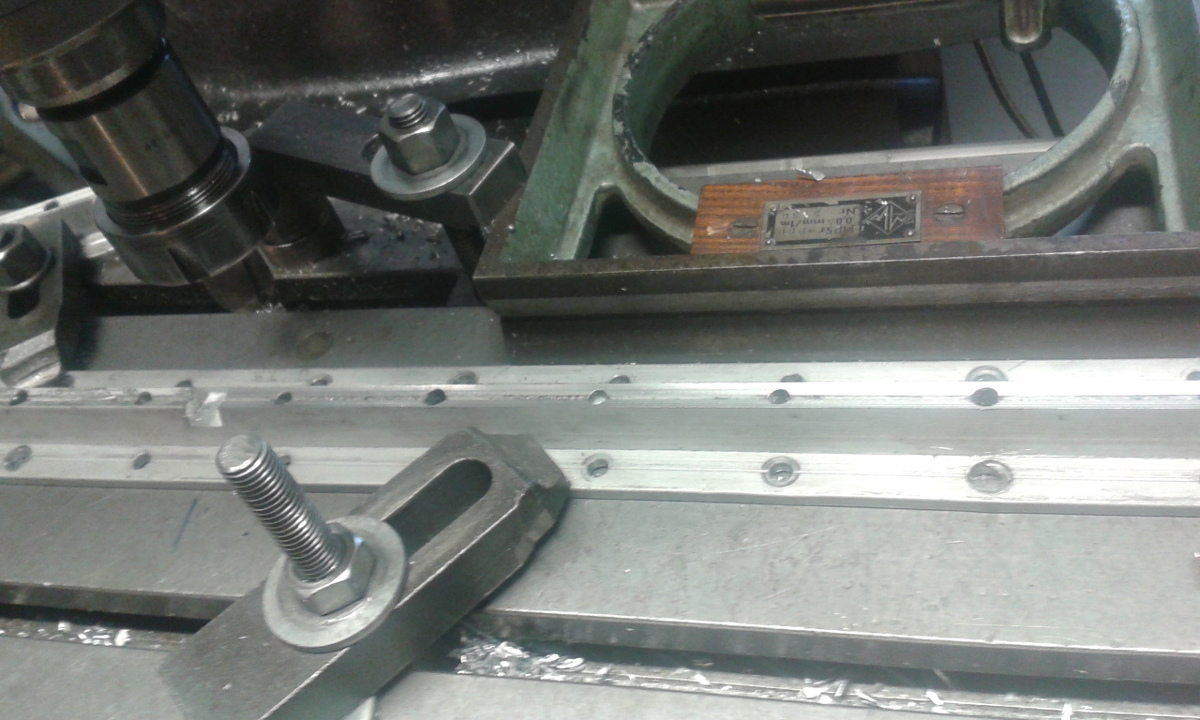

Na zdjęciach powyżej widać prowadnice wałkowe 20mm o długości 1mb. Później wylądowały tam prowadnice o długości 1.5mb co pozwoliło na zwiększenie zakresu osi X o 300mm.

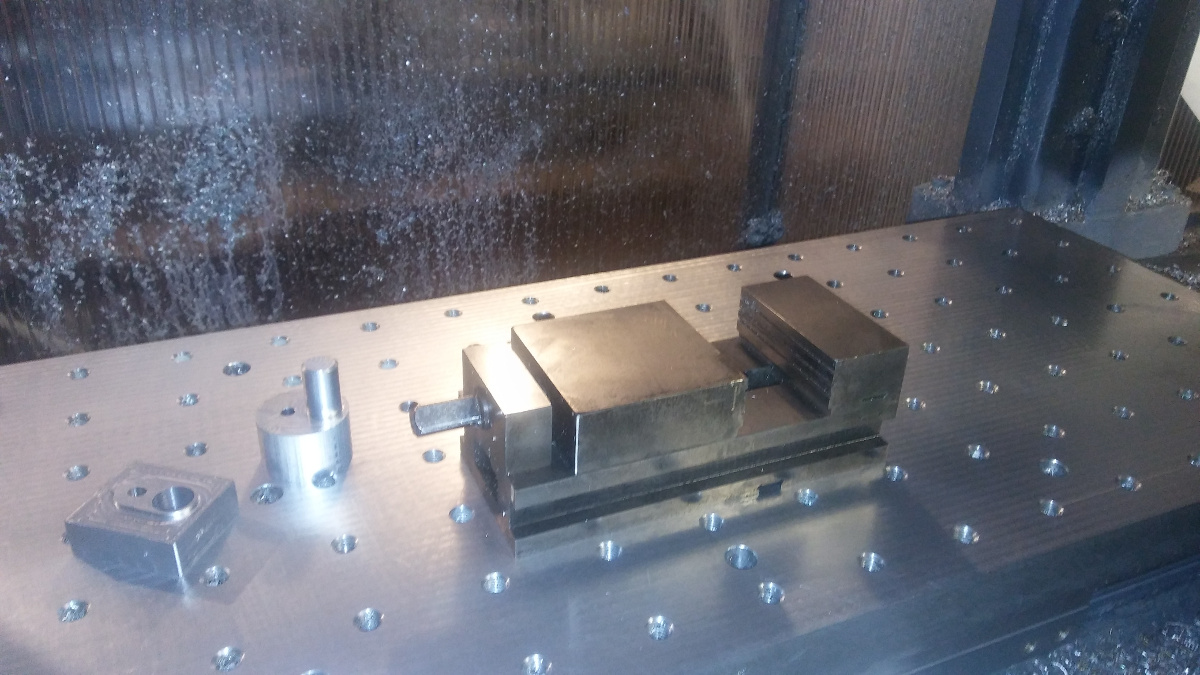

Podstawa osi X to kawałek aluminium o grubości 50mm i długości 400mm z obrobionymi powierzchniami pod obudowy łożysk liniowych. Na owej podstawie będzie dopiero stół aluminiowy o grubości 35mm i długości 850mm.

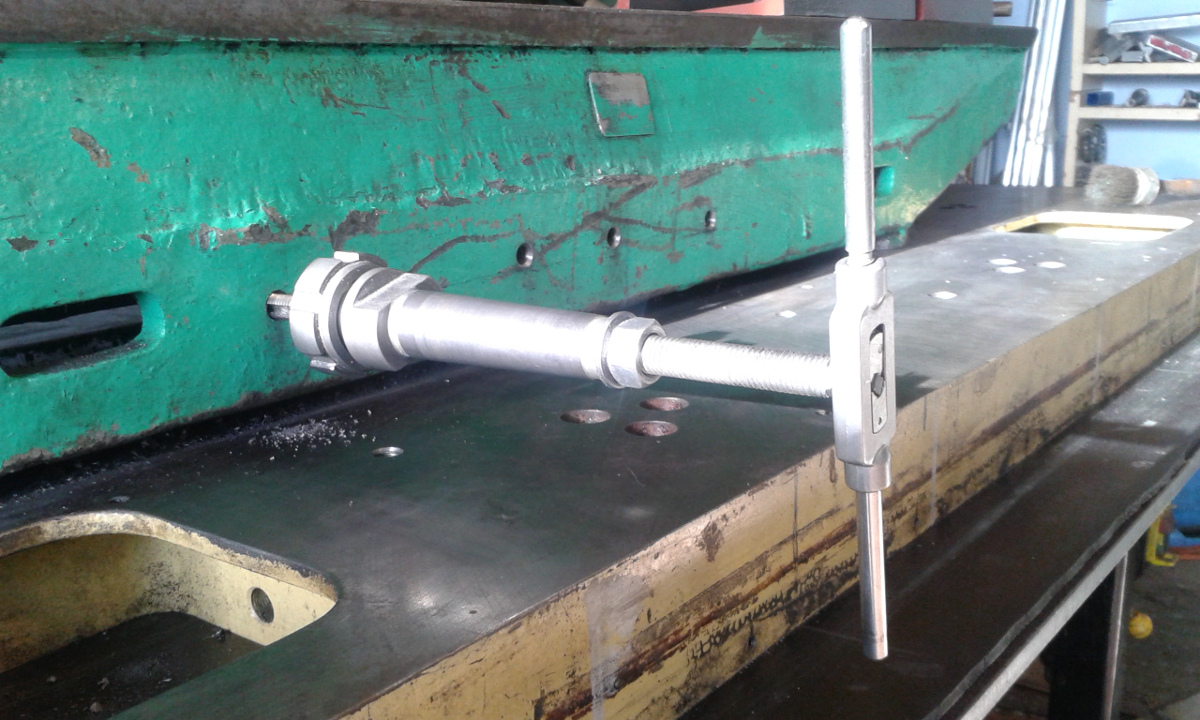

Powyżej widzimy montaż korpusu do blatu za pomocą kątowników. Dodatkowo korpus jest zamocowany śrubami od dołu. Sam blat żeliwny mocowany jest z kolei do stołu. Podczas montażu blatu i korpusu używałem czujnika zegarowego, ponieważ dokręcając śrubami zbyt mocno użebrowany żeliwny blat o grubości 8cm spokojnie uginał się i powodował taniec wskazówki czujnika zegarowego.

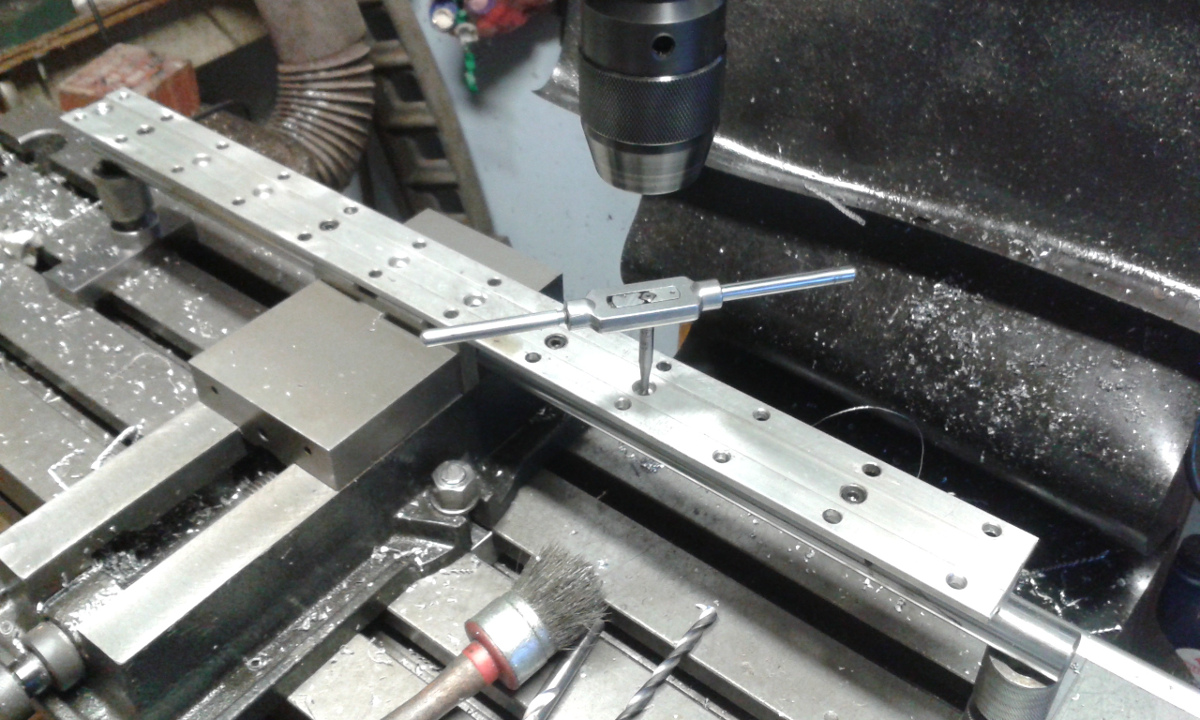

Ważnym elementem wyprowadzenia geometrii było splanowanie podstaw wałków, ponieważ różniły się wysokością zarówno pomiędzy sobą jak i na długości tej samej podstawy. Dodatkowo zrobiłem otwory pod śruby co 50mm, zarówno w wałkach jak i w podstawach co widać na powyższych zdjęciach. Wszystko ustawiałem w oparciu o kątownik traserski, płytki wzorcowe oraz szczelinomierz.

Wewnątrz profili bramy wstrzyknięta została pianka montażowa 2-składnikowa (ta co nie potrzebuje wilgoci do zastygnięcia. Miałem taki pomysł, że pianka pomoże tłumić drgania i dziwne odgłosy w profilach i chyba się to sprawdziło, choć nie wiem czy to zasługa pianki czy tych 40-sto milimetrowej grubości płaskowników w bramie

Całość po ustawieniu geometrii obudowana została blachą, z której uformowałem rynny i częściowo zabudowałem dolną część korpusu. W puste przestrzenie poszła też pianka tylko już zwykła. Komputer i skrzynka elektryczna miała być przy maszynie jednak stwierdziłem, że to chyba nie za zdrowo, bo i drgania i ewentualnie jakieś chłodziwo. Zrobiłem więc jeżdżącą szafkę z komputerem i elektroniką. Nie jest to może szczyt ergonomii i "disajnu"

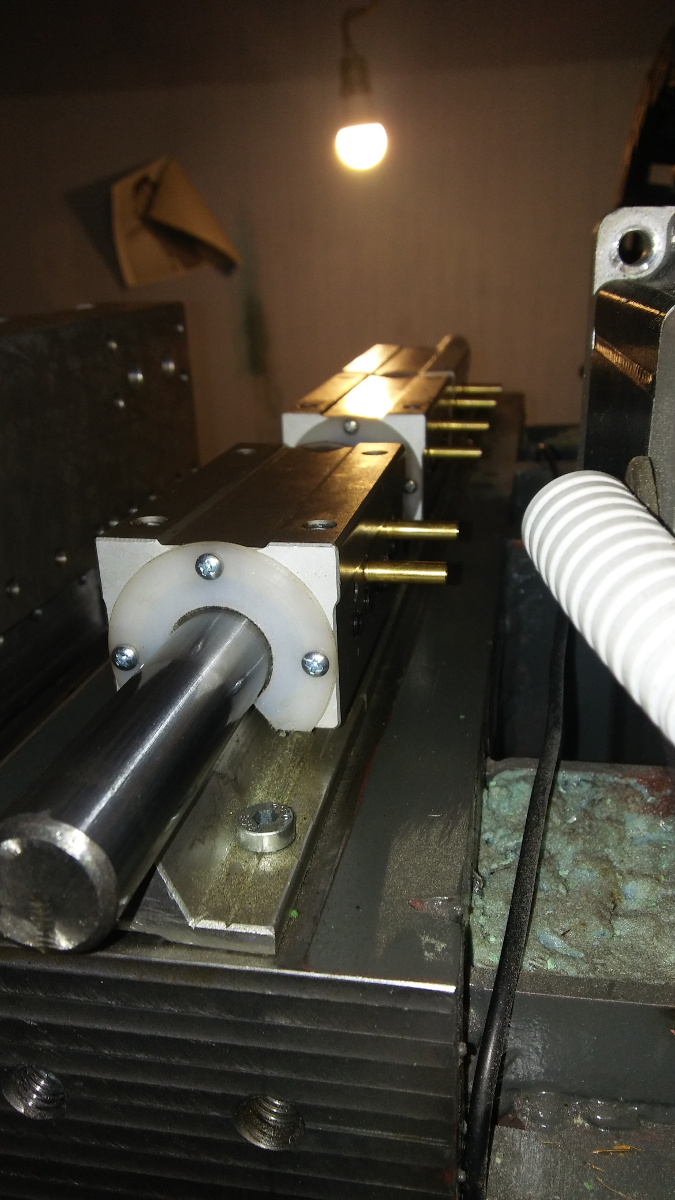

Co do elektroniki i spraw pochodnych to zastosowałem silniki krokowe 6.9Nm 6A, sterowniki Zelrp 7.8A, trafo 800W. Napędzają one śruby trapezowe Tr22x5mm poprzez nakrętki wykonane z poliamidu. Luz mierzony na osi X jest poniżej 0.01mm, a na osi Y (bramie) wynosi 0.035mm i usuwam go programowo w linuxie. Wrzeciono na początku było z silnikiem 400Hz o mocy 2.2kW, ale był stary i wykończyły się łożyska. Kolega go przygarnął, a mi udało się zdobyć silnik 130Hz o mocy również 2.2Kw. Jest to bardzo fajne wyjście, że tak powiem środek pomiędzy parametrami do alu i stalą. Mogę spokojnie obrabiać alu, a że maszynka nie jest za szybka (około 3m/min max - tzn mogłaby więcej ale obawiam się, że jednak trapezy 22x5mm przy wyższych prędkościach mogłyby się blokować i grzać nadmiernie).

Wogóle samo wrzeciono jest moim zdaniem najsłabszą częścią frezarki. Była to jakaś bardziej profesjonalna samoróbka, jednak już dłubana co widziałem po punktowaniu wału pod łożyska. Założyłem więc nowe i pogodziłem się z nieco zbyt dużym biciem we wrzecionie. Jak upoluję jakiś fajny korpus wrzeciona to wymienię, ale o dziwo jakoś nawet to znośnie pracuje jak na razie.

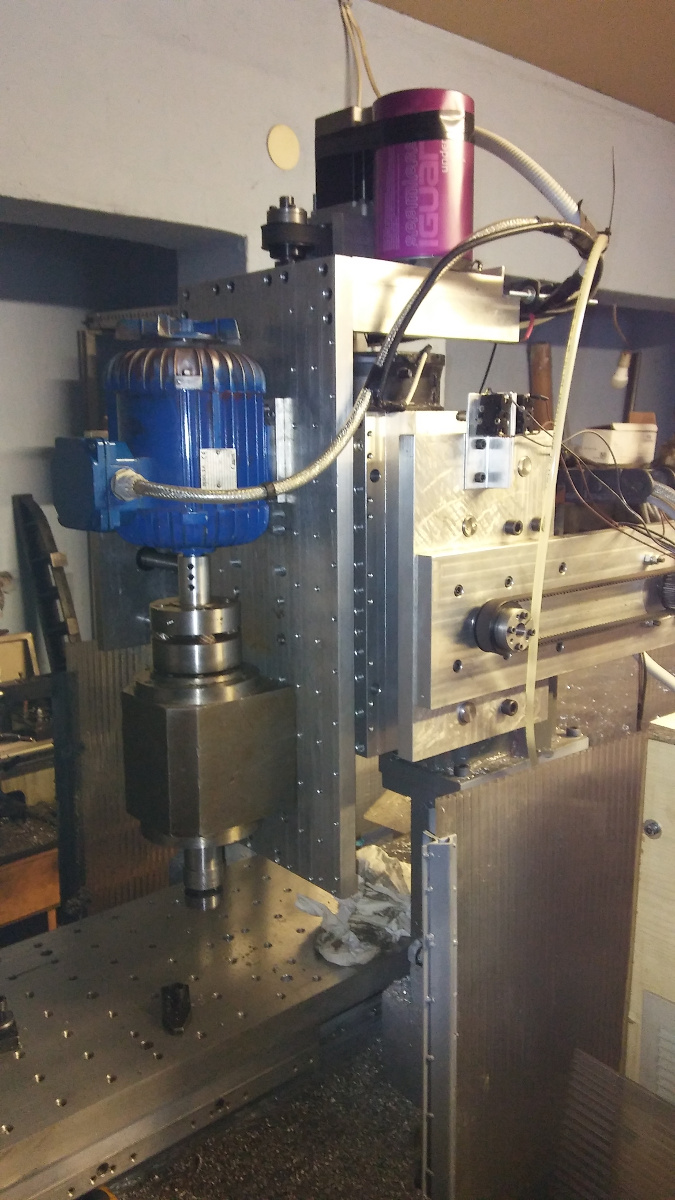

Oto fotka już wrzeciona z nowym silnikiem:

Obecnie wrzeciono jest zabudowane i mam zrobiony radiator do odprowadzania ciepła. Ponadto mam wymuszone chłodzenie poprzez wentylator na 220V umieszczony na obudowie wrzeciona i działający jako nadmuch na korpus silnika i wrzeciono. Dzięki temu mogę pracować na niskich prędkościach i silnik się nie grzeje. Grzeje się korpus wrzeciona, jednak dzięki radiatorowi i chłodzeniu wentylatorem nie ma tragedii.

We wrzecionie jest oprawka ER32.

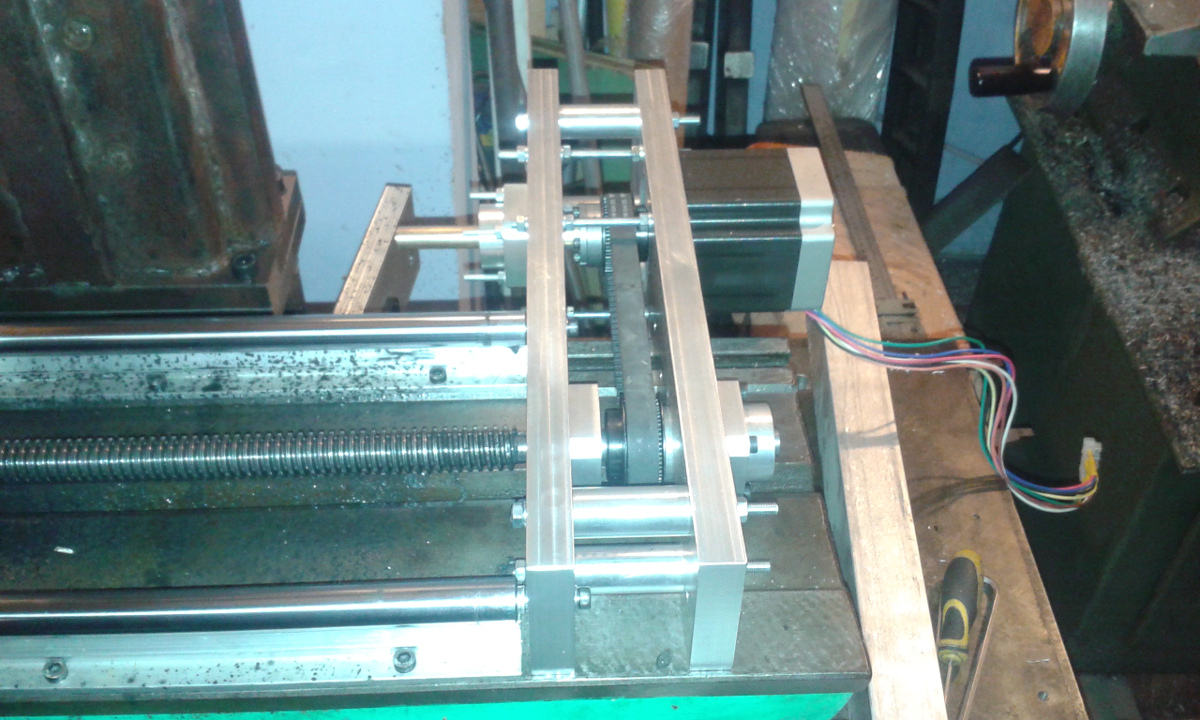

Powyżej widać napęd osi X i Y. Nietypowo blok łożyskujący napędowy jest po drugiej stronie niż silnik. Moim zdaniem montaż był prostszy, a nie wpływa to ujemnie na pracę całości. Mocowanie silników za pomocą tulejek samozaciskowych BT80 (jeśli dobrze pamietam i nie pomyliłem oznaczenia). Żadnych klinów, śrubek dociskowych - po prostu czyto, sucho i pewnie

Starałem się też utrzymać geometrię także poprzez odpowiednie spasowanie elementów i brak naprężeń. Postanowiłem po frezowaniu także pobawić się w skrobanie:

Zaowocowało to naprawdę solidną geometrią maszyny i po zamontowaniu wszystkiego, planowanie stołu roboczego to był praktycznie jeden przejazd i to delikatny (nie wiem czy 0.1 czy 0.2mm). Czujnik na całej długości praktycznie stoi w miejscu, a bynajmniej jest to wartość jak najbardziej do zaakceptowania i grubo poniżej 0.05mm na całej długości, a myślę, że w X i Y chyba poniżej 0.03mm ale już nie pamietam. W Z-ce jest chyba koło 0.05mm.

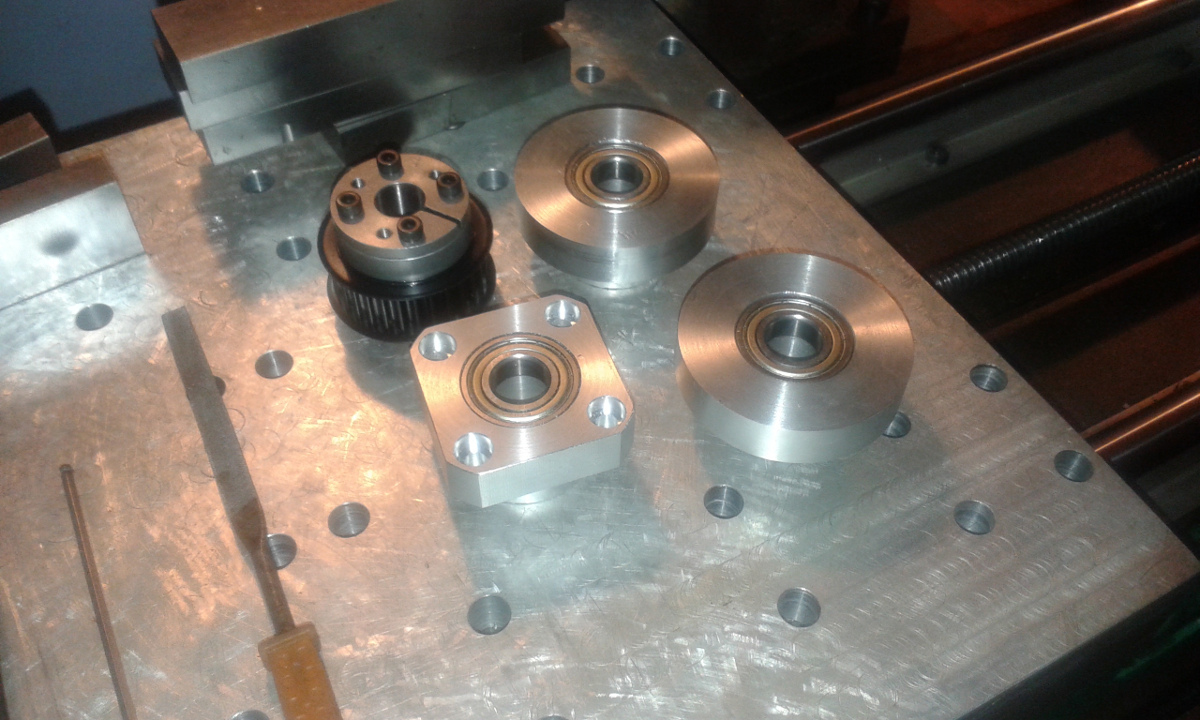

Całość chodziła całkiem fajnie jednak dawał się we znaki luz na osi X i Y. Okazało się, że rozwiązaniem problemu był dystans pomiędzy łożyskami w bloku łożyskującym, oraz dodatkowo klin kasujący luz w nakrętce osi Y (nakrętka osi X wyszła mi idealnie i po zamontowaniu dystansu w bloku łożyskującym luz na osi X jest poniżej 0.01mm. Na Y-ku po powyższych zabiegach wyszedł 0.035mm). Jakiś czas borykłaem się z niedokładnymi wymiarami. Teraz wymiary zewnętrzne są wręcz idealne. Nawet w stali. Ostatnio robiłem mały element stalowy o szerokości 12mm i długości 78.5mm i wyszło 0.02mm w minusie. Uważam że bardzo dobrze jak na wałki i trapezy. Wymiar wewnętrzny jeśli chodzi o okrągłe kieszenie jest zaniżany ze względu na gówniane wrzeciono, choć nie sprawdzałem jeszcze dokładnie tego po zastosowaniu owego dystansu więc może i tu uległo to poprawie ( w każdym razie wrzeciono jest gówniane i tyle. Musiałbym robić nowy wałek, co chyba w moich warunkach jest zbyt trudne aby zrobić to należycie). Nowe wrzecionko bez silnika to już spory koszt, nawet chińskie. O mokrym chińczyku nawet nie myślę bo jednak stal lubi niższe obroty.

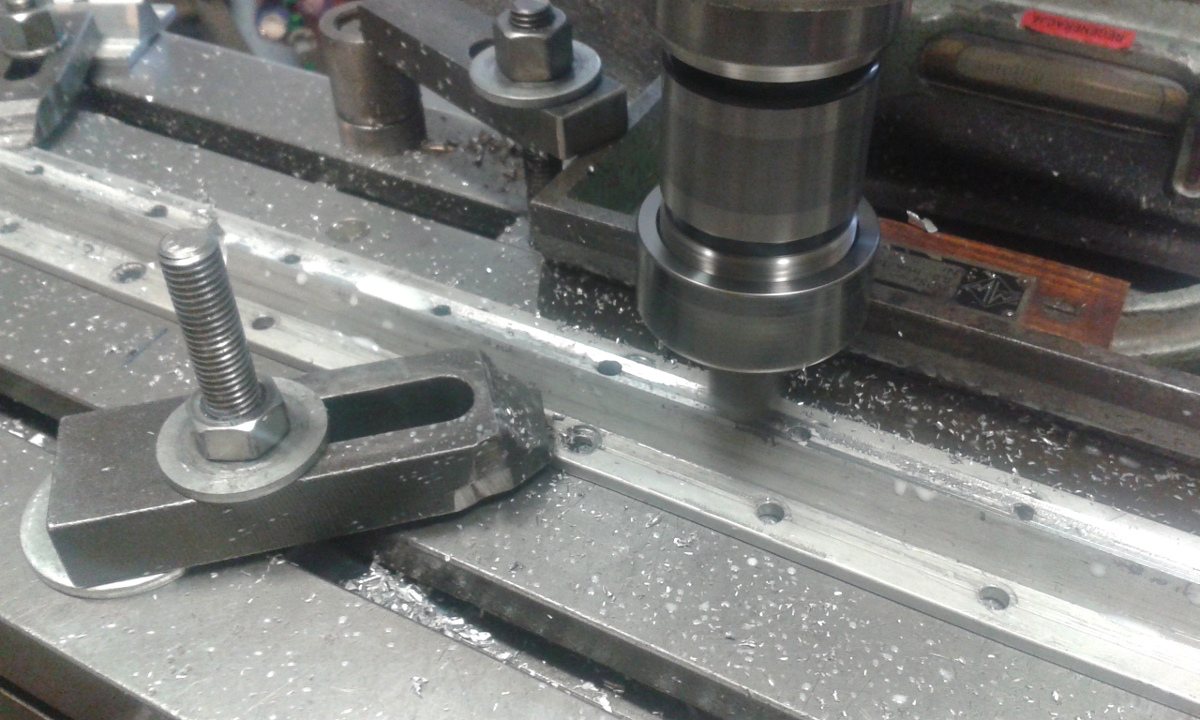

Poniżej mój pomysł na kasowanie luzu w nakrętce trapezowej.

Tak więc po ogólnej walce zmieniłem silnik wrzeciona, ułożyskowanie, a raczej jego sposób w blokach łożyskujących, zrobiłem kasowanie luzu i wszystko niby grało i buczało... jednak pewnego razu chciałem pofrezować stal głowiczką 10mm z chin. Była długa i wpadła mi w wibracje. Zanim wyłączyłem głowiczka się upaliła, a prowadnice na brami tzn w osi Y trafił szlak. Kulki były całe, ale wybiły dołki w prowadnicach. Okazało się, że wałki były gówniano utwardzone

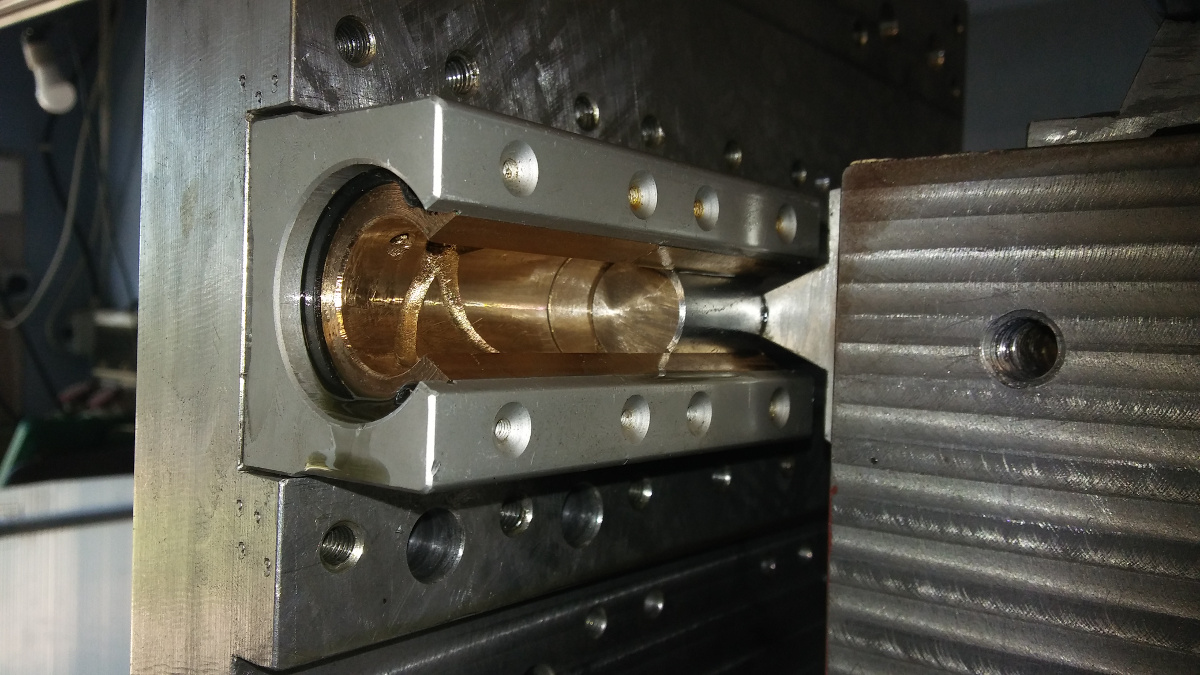

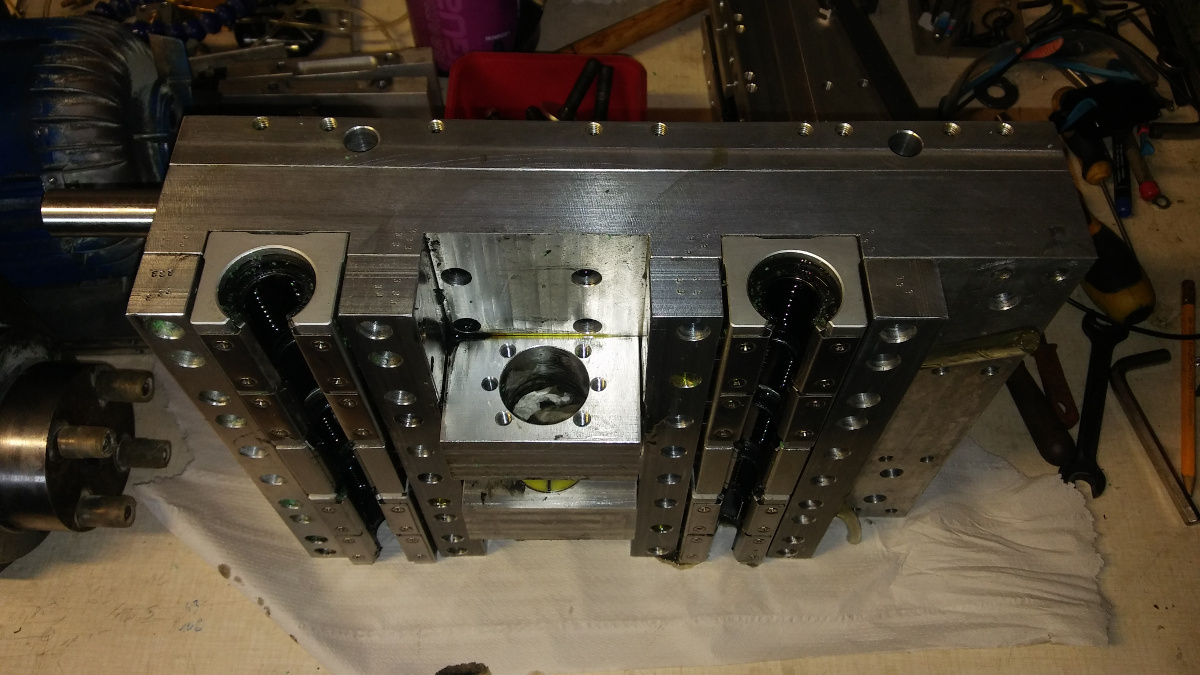

Cóż było robić. Kupiłem nowe wałki i postanowiłem zm ienić też łożyska kulkowe na łożyska z brązu. Oj było to karkołomne zadanie, ponieważ każdy błąd geometrii skutkował klinowaniem się osi Y i Z (wymieniłem za jednym zamachem i w osi Y i w Z-ce). Oś X została na razie na kulkach ponieważ widocznie prowadnice były z innej firmy i te nie mają nawet śladów po kulkach na sobie więc niech na razie są tak jak są. Brąz jeszcze mam, ale po tym co przeszedłem z ustawianiem osi Y i Z to mam nadzieję, że nie będę musiał ich robić.

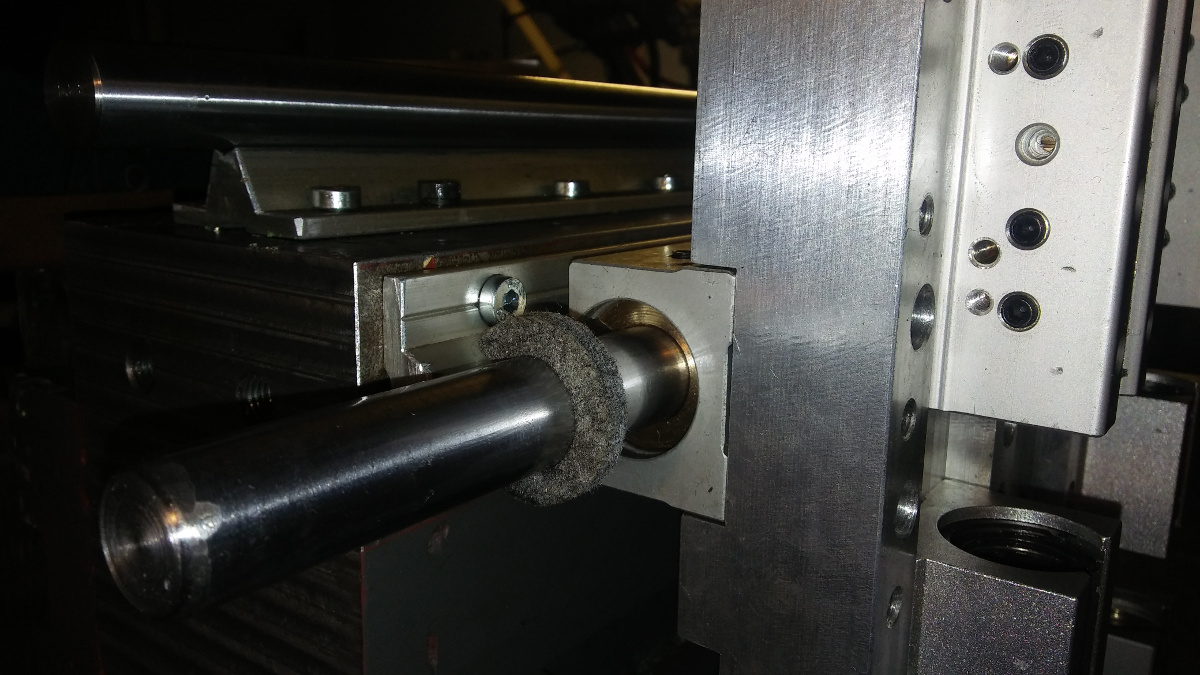

Musiałem chyba z dziesiąt razy rozkręcać i skręcać, dopasowywać i chińskie obudowy do korpusu osi i delikatnie poprawić wałki na mocowaniu. Po wielu załamaniach nerwowych w końcu udało mi się ustawić osie tak aby całość chodziła gładko, bez zaklinowywania się na końcach oraz bez luzów. Zrobiłem też smarowanie olejowe, rowki w łożyskach na olej oraz osłony na łożyska. Było z tym problemów, ale naprawdę to super działa i silniki dają radę pociągnąć to na trapezach mimo iż nie są to łożyska kulkowe tylko ślizgowe i to w ilości nie 4-rech na oś tylko 8 łożysk z brązu na oś.

Poniżej fotki:

Obudowy z łożyskami są kontrowane śrubami dociskowymi, które znajdują się w płaskownikach dodatkowo umieszczonych na wszystkich osiach. Nie pozwalają one rozginać się chińskim obudowom. Śruby są klejone słabym klejem do gwintów aby nie rozkręcały się podczas drgań. Jak na razie żadna śrubka się nie poluzowała, a całość ładnie się smaruje olejem (smarowanie grawitacyjne).

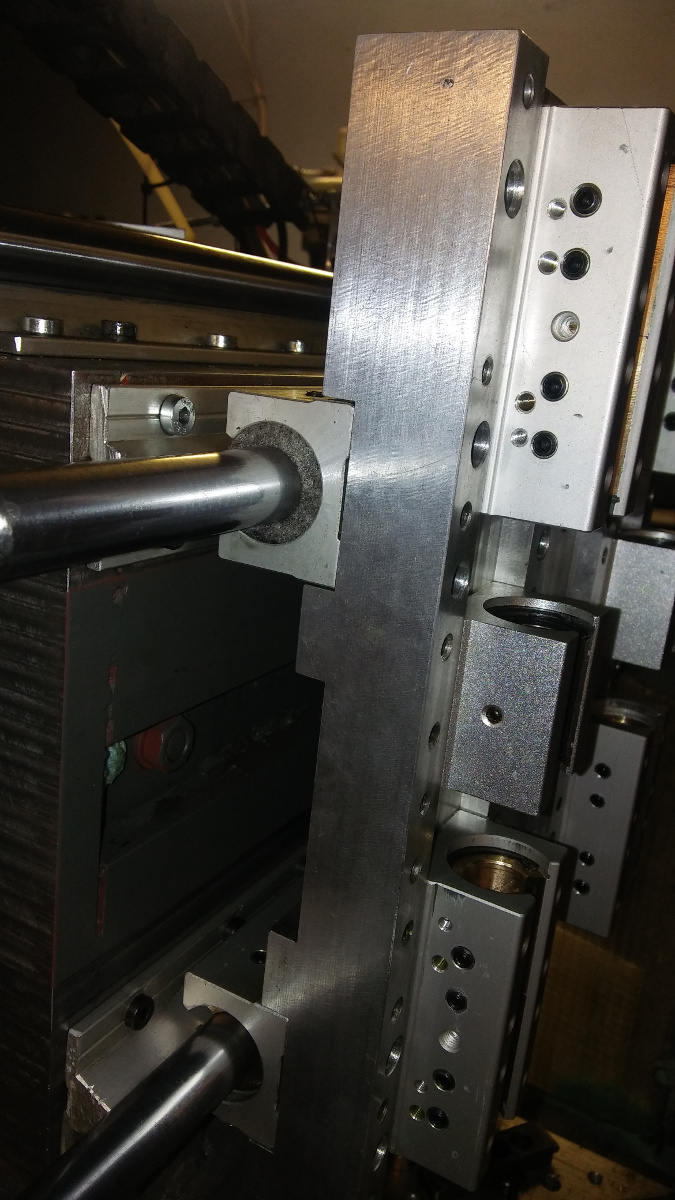

Tak wygląda korpus krzyżaka osi Y/Z z owymi dociskami:

Umieszczę niebawem fotki frezarki tak jak wygląda ona obecnie, choć na poniższym filmiku będzie widać jak wygląda i jak pracuje, choć tutaj tak delikatnie było: