Onred serii 1000S w moim wydaniu...

: 27 paź 2017, 00:20

Jako, że trochę już minęło i zdążyłem się pochwalić maszyną w różnych tematach kolegów to przyszedł czas założyć własny i nie zaśmiecać

Tylko jakoś trzeba napisać historię od początku więc:

Pierwszą maszynę zacząłem budować kilka lat temu (Joe's 2006R2 MDF) jednak po złożeniu wszystkiego do kupy i sprawdzeniu sztywności projekt zarzuciłem z powodu jej braku Rama do tej pory stoi w piwnicy

Rama do tej pory stoi w piwnicy

Drugą maszynę planowałem już stalową (lub żeliwną). Po milionie telefonów i maili w sprawie używek postanowiłem budować sam lub przerabiać konwencjonala...

Tutaj należą się podziękowania dla kolegi ATLC za milion minut rozmów telefonicznych i konsultacji mailowych

Oraz podziękowania dla kolegi GRZESIA RUPIŃSKIEGO za tysiące minut rozmów telefonicznych i konsultacji mailowych w sprawie korpusu maszyny

Oraz podziękowania dla kolegi YAREC za tysiące postów / maili / PW w sprawach technicznych planowanej budowy grzmota

Oraz na finał podziękowania dla kolegi, którego nick pozostanie tajemnicą (chyba, że wyrazi chęć ujawnienia), który w trakcie tego całego zamieszania zadzwonił do mnie i zaoferował mi Onreda Fakt, że budżet był trochę przekroczony ale i klasa maszyny nieporównywalna do samoróbki według mnie...

Fakt, że budżet był trochę przekroczony ale i klasa maszyny nieporównywalna do samoróbki według mnie...

Po kilku tygodniach przymusowego obgryzania tynku ze ściany i zapijania kranówką budżet został dopięty i historia zaczęła nabierać tempa.

I tak oto 27.06 bieżącego roku wypożyczoną lawetą (nie miałem lepszego pomysłu) pojawiłem się na Śląsku po maszynę. Dzięki uprzejmości poprzedniego właściciela otrzymałem pomoc pracowników przy operacji rozbrajania / załadunku i po mniej więcej połowie dnia byłem gotowy do powrotu.

Tutaj należą się kolejne podziękowania koledze GASPAR (nota bene budowniczemu mojej maszyny) za setki minut rozmów telefonicznych oraz garść maili w sprawach technicznych dotyczących zarówno maszyny jak i sposobu transportu itd...

Tego samego dnia zaraz przed północą maszyna wylądowała bezpiecznie w Lublinie. Pomijając drobne komplikacje po drodze spowodowane moją głupotą Najpierw ze 100km od startu zacząłem gubić folię stretch oraz zaczęła ona wydawać bardzo osobliwe dźwięki na wietrze. Potem w przypływie radości przy 120km/h z Onreda odfrunął dach

Najpierw ze 100km od startu zacząłem gubić folię stretch oraz zaczęła ona wydawać bardzo osobliwe dźwięki na wietrze. Potem w przypływie radości przy 120km/h z Onreda odfrunął dach  Na szczęście nie wylądował nikomu na przedniej szybie ale i tak dalej jechałem już powoli

Na szczęście nie wylądował nikomu na przedniej szybie ale i tak dalej jechałem już powoli  Zmęczony mózg i nadmiar endorfiny spowodowały, iż nie uwzględniłem tego, że dach obudowy wykonany z poliwęglanu komorowego i przynitowany do konstrukcji pozbawiony po 100km pokrywy z folii po prostu w wyniku drgań wyrwie nity

Zmęczony mózg i nadmiar endorfiny spowodowały, iż nie uwzględniłem tego, że dach obudowy wykonany z poliwęglanu komorowego i przynitowany do konstrukcji pozbawiony po 100km pokrywy z folii po prostu w wyniku drgań wyrwie nity  Na szczęście po tych przygodach poza co stukilometrowym sprawdzaniem pasów nic się nie działo

Na szczęście po tych przygodach poza co stukilometrowym sprawdzaniem pasów nic się nie działo

Następnego dnia maszyna z racji braku możliwości wprowadzenia do nowego domu przez za wąskie drzwi przeszła kurację upiększającą na hali spawalniczej (czytaj rozbieramy i czyścimy)... Tutaj Gaspar miał rację - czyszczenia było sporo Maszyna robiła dużo w jakimś grafitowym kompozycie i pyłu było pełno wszędzie. W sumie uzbieraliśmy 120litrów (2 worki) pyłu, kurzu i innych gratisów. A tak oto wygląda Czerwony w negliżu

Maszyna robiła dużo w jakimś grafitowym kompozycie i pyłu było pełno wszędzie. W sumie uzbieraliśmy 120litrów (2 worki) pyłu, kurzu i innych gratisów. A tak oto wygląda Czerwony w negliżu

I finalnie ze dwa dni później (po konsultacji z Gasparem żeby nie rozpinać serw Yka) po wywaleniu niewielkiej dziury w ceglanej ścianie i wycięciu ościeżnicy maszyna zawitała w nowym domu Ową (precyzyjną) dziurę widać na fotce 1 i 3 pod włącznikiem światła na lewo od drabiny. Po takim zabiegu maszyna weszła do pomieszczenia przez drzwi z zapasem 5mm na stronę

Ową (precyzyjną) dziurę widać na fotce 1 i 3 pod włącznikiem światła na lewo od drabiny. Po takim zabiegu maszyna weszła do pomieszczenia przez drzwi z zapasem 5mm na stronę  A dziura aktualnie stanowi idealną półeczkę na popielniczkę

A dziura aktualnie stanowi idealną półeczkę na popielniczkę

I tak oto zaczęła się moja przygoda z CNC

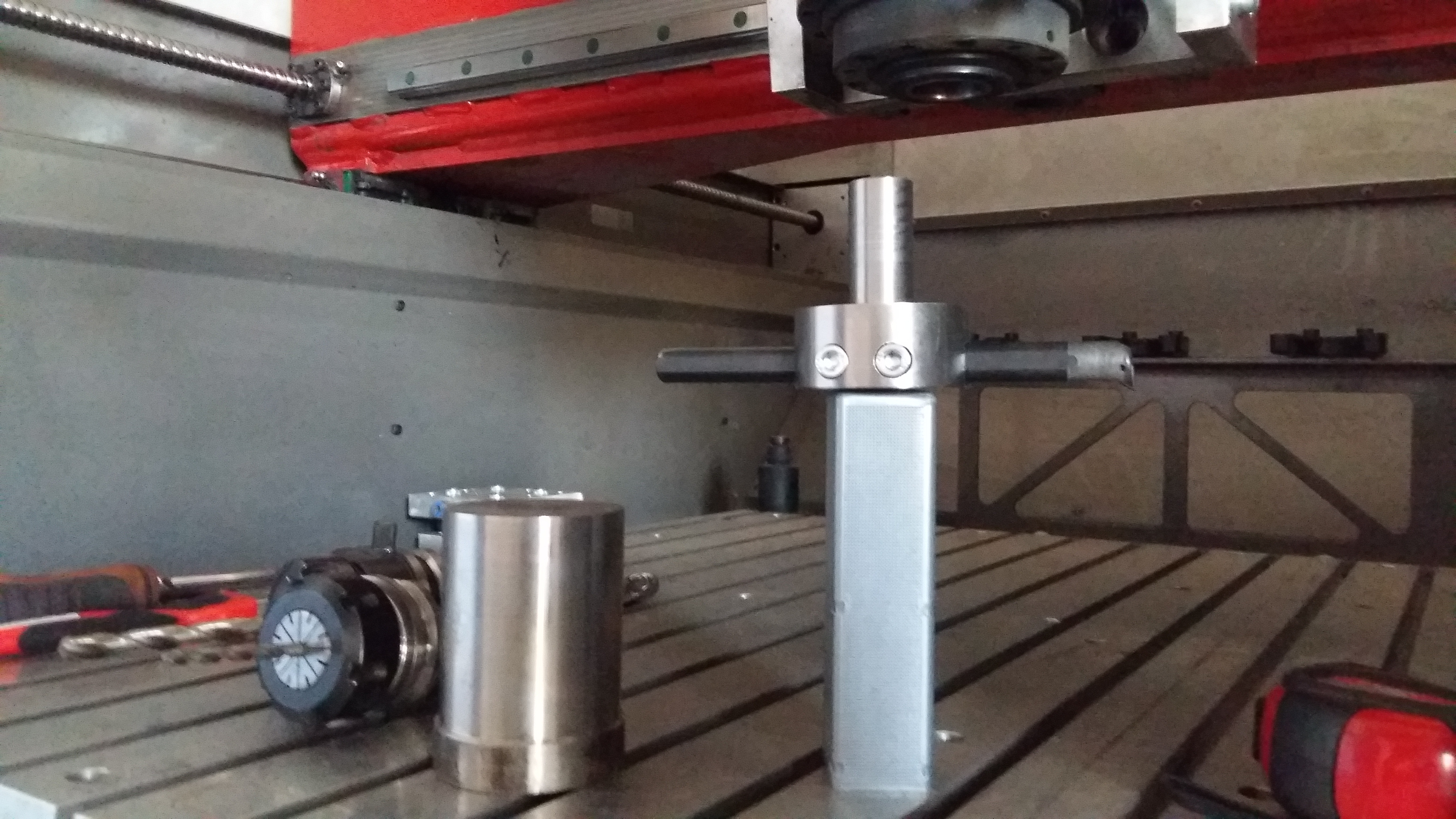

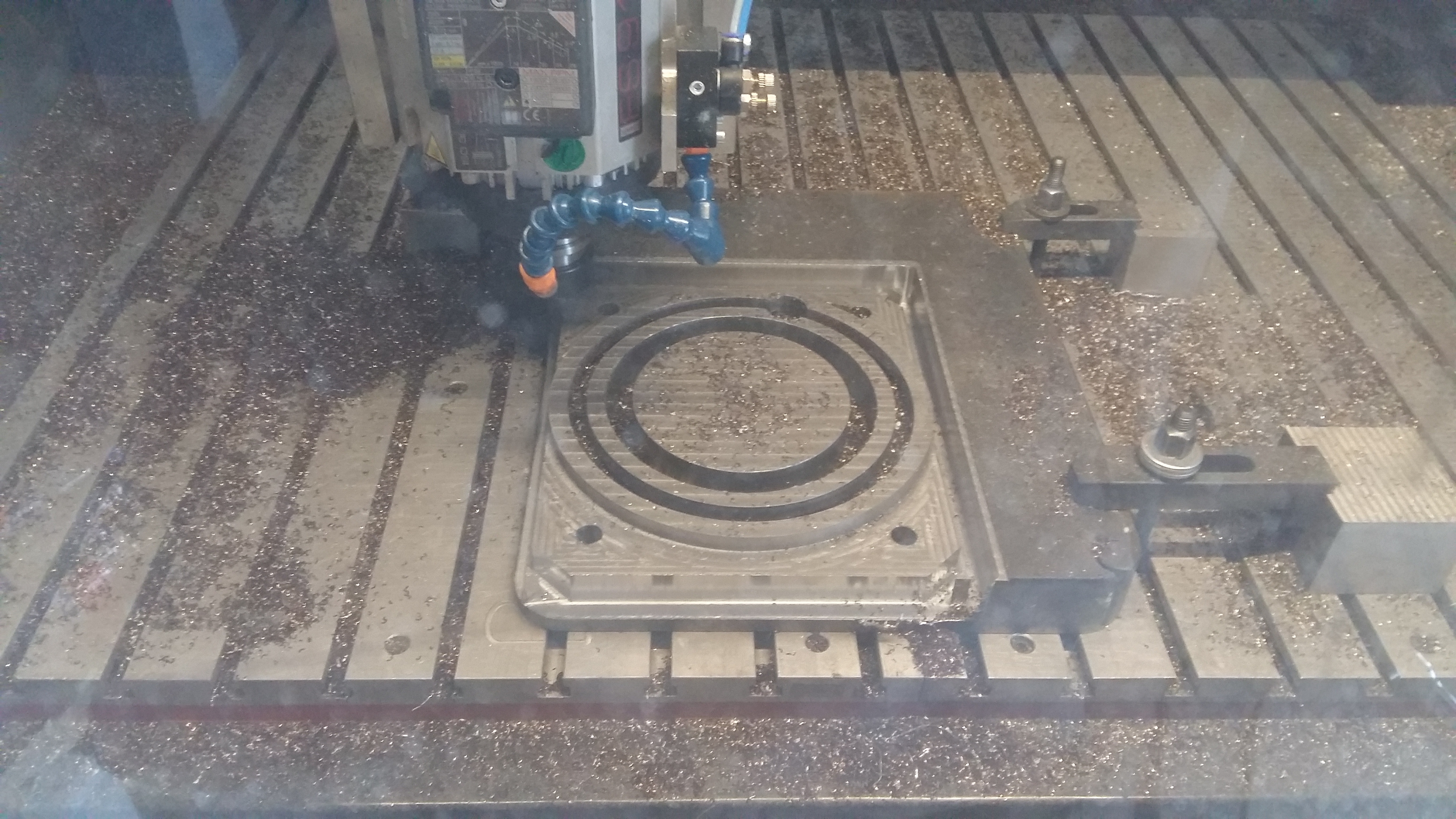

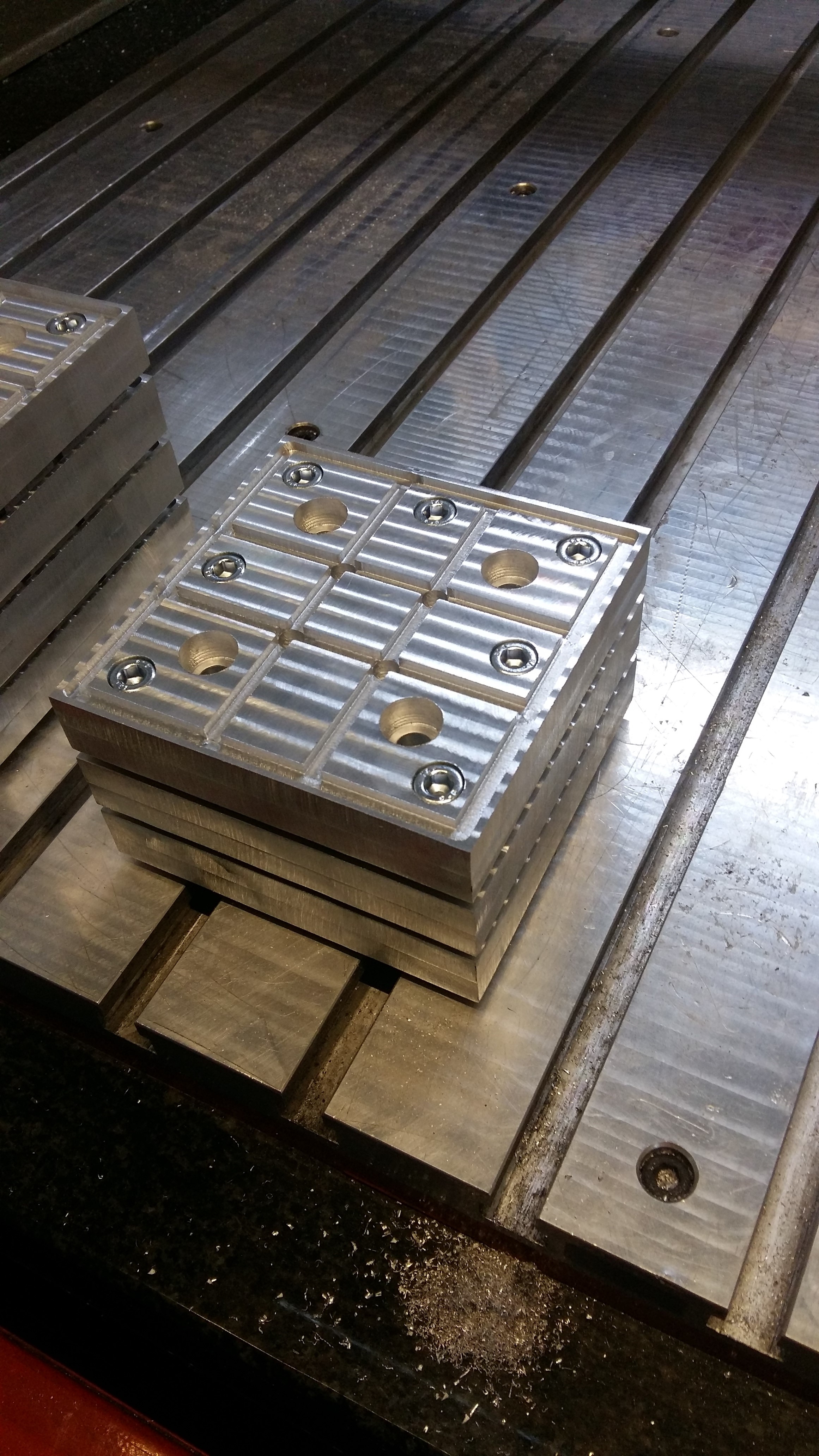

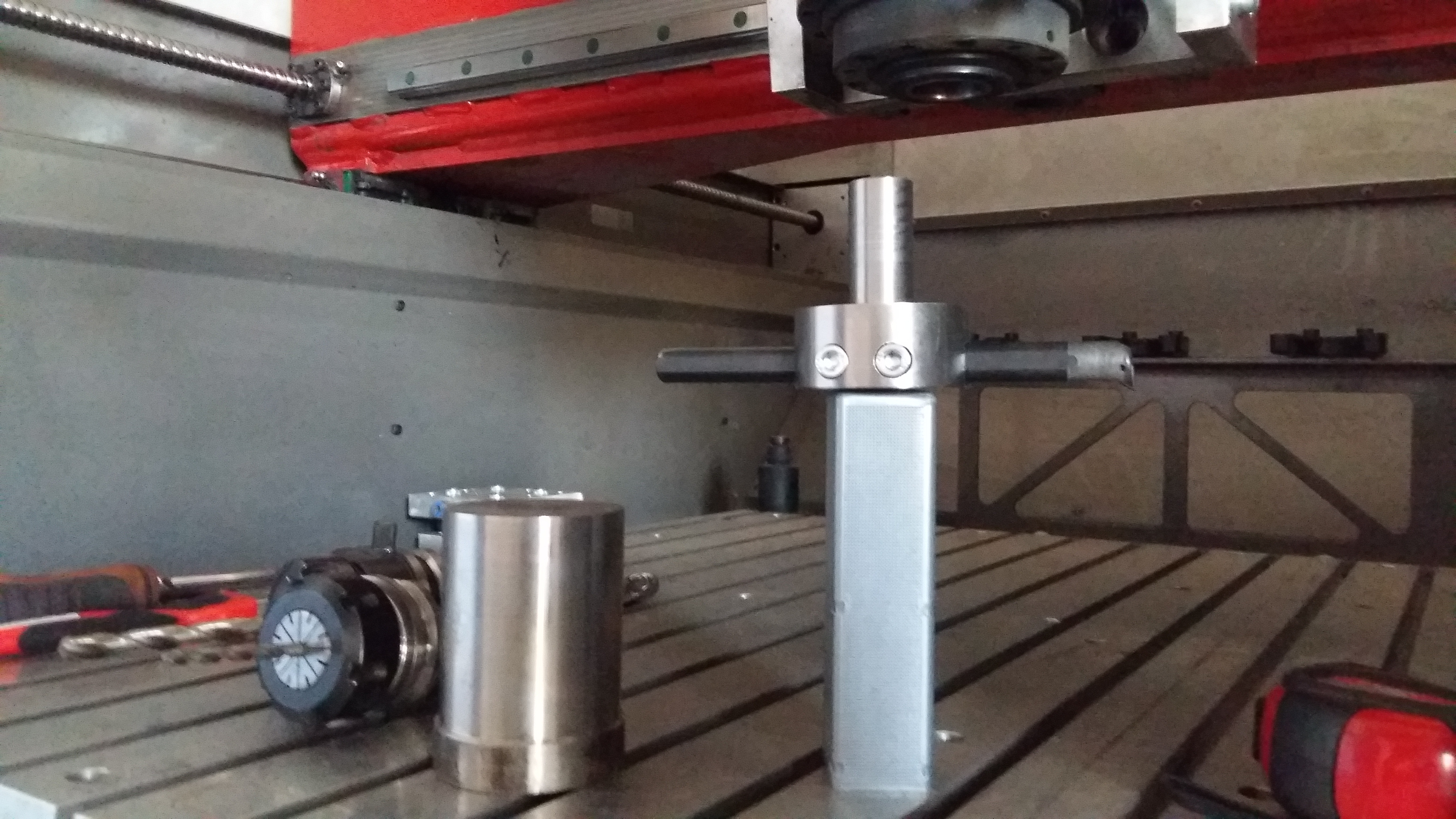

Maszyna zrobiła już sporo rzeczy (na razie głównie dla siebie) oraz między innymi:

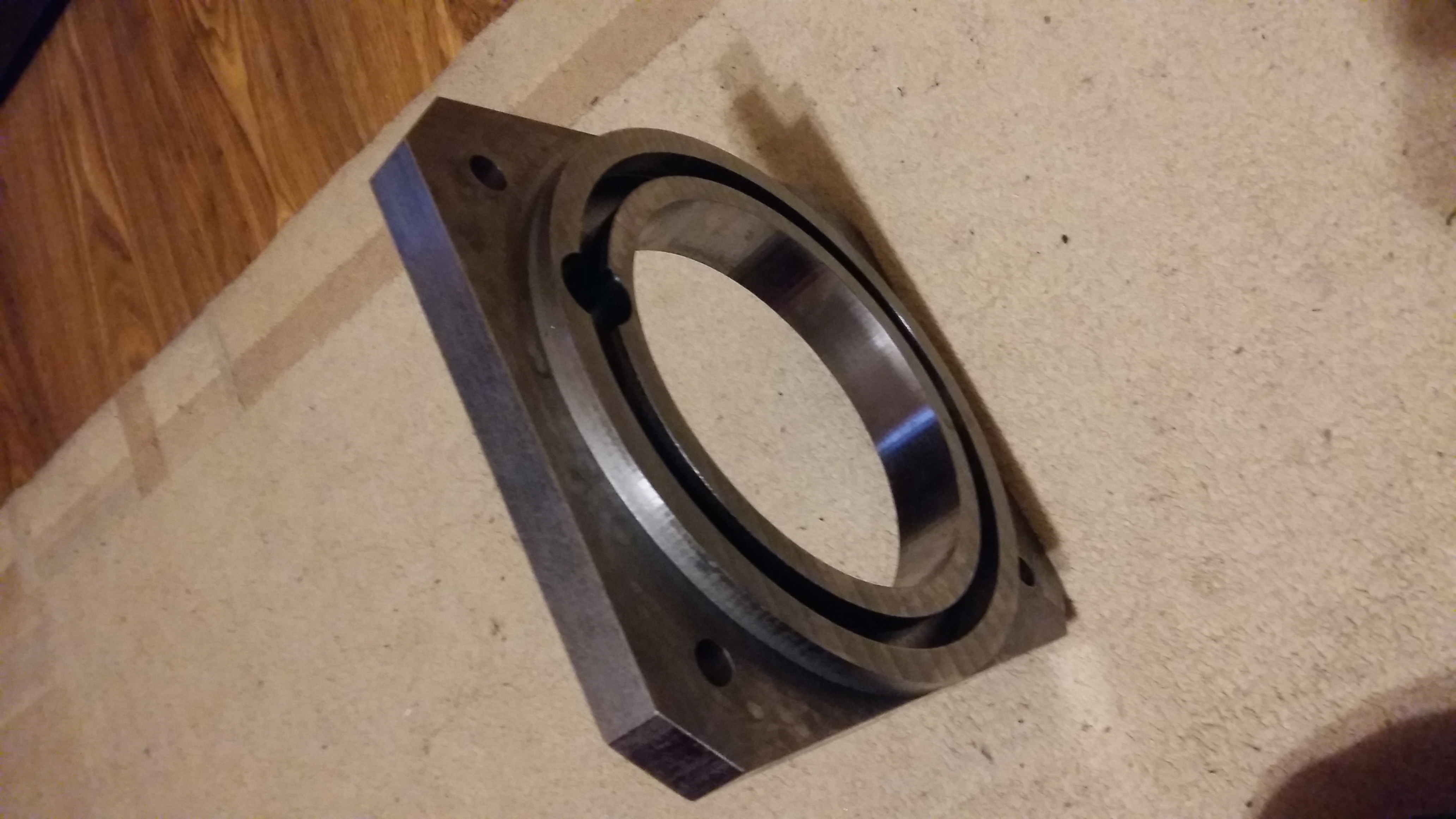

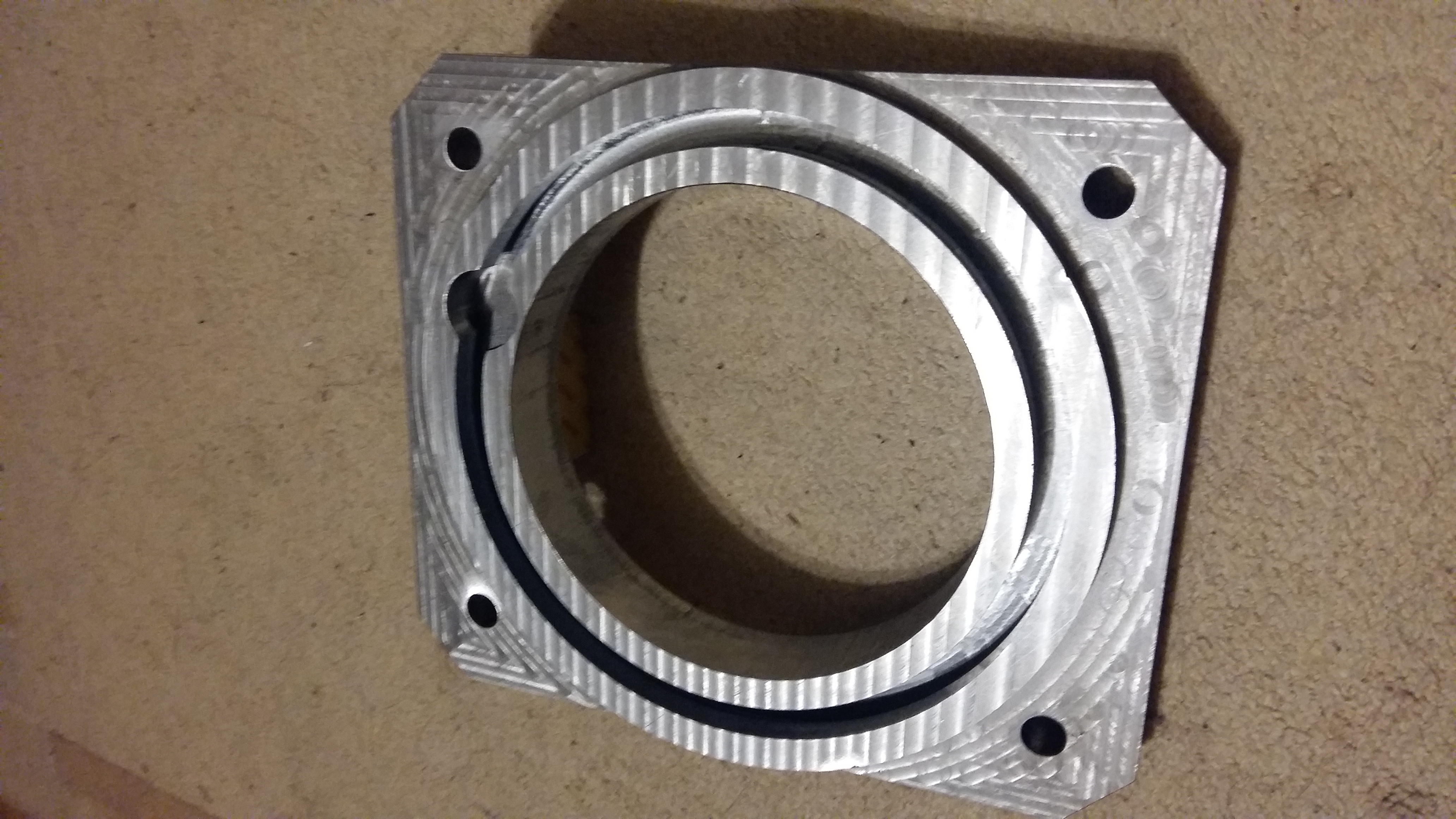

Płytę czołową frezarki FP800 - stal 355

Palce uchwytu hartowniczego - AISI304

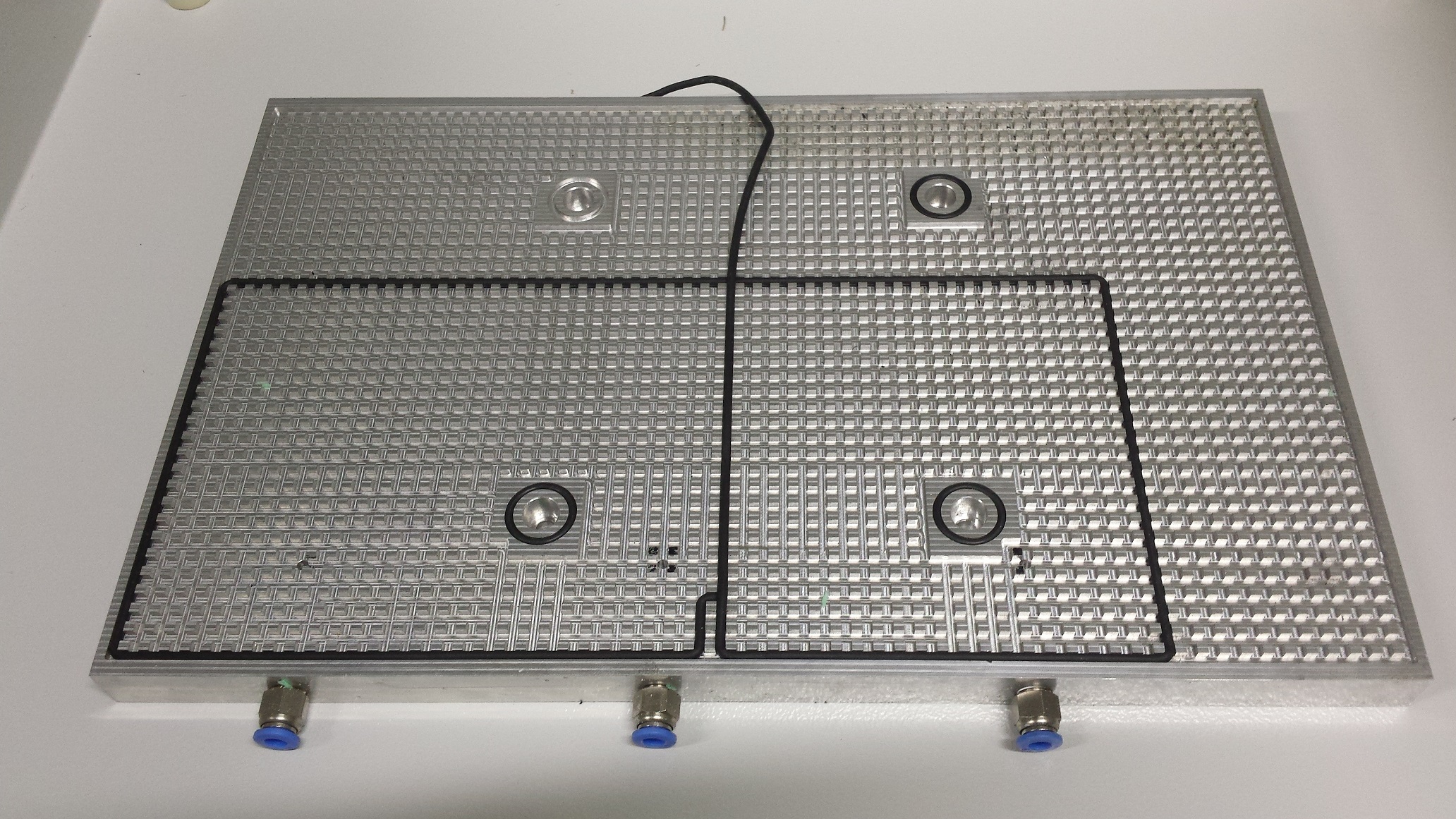

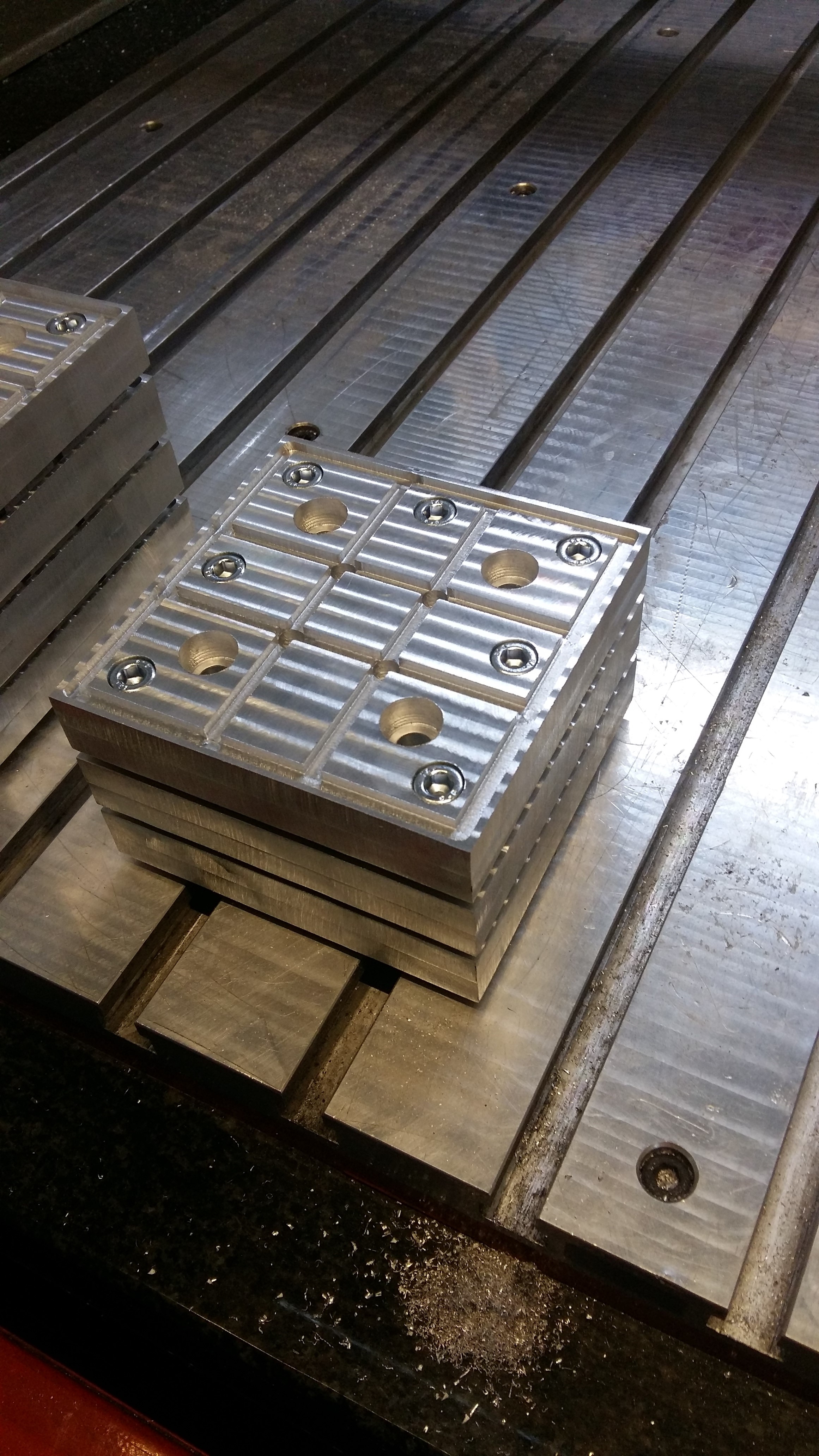

Pady podciśnieniowe 100x100 - PA7

Flycutter - bliżej nieznany gatunek stali ale mocno twarda

No i na koniec żeby nie było za cukierkowo maszyna oraz operator debil (czyli ja) mają też swoje problemy ale o tym już w drugim odcinku

Tylko jakoś trzeba napisać historię od początku więc:

Pierwszą maszynę zacząłem budować kilka lat temu (Joe's 2006R2 MDF) jednak po złożeniu wszystkiego do kupy i sprawdzeniu sztywności projekt zarzuciłem z powodu jej braku

Drugą maszynę planowałem już stalową (lub żeliwną). Po milionie telefonów i maili w sprawie używek postanowiłem budować sam lub przerabiać konwencjonala...

Tutaj należą się podziękowania dla kolegi ATLC za milion minut rozmów telefonicznych i konsultacji mailowych

Oraz podziękowania dla kolegi GRZESIA RUPIŃSKIEGO za tysiące minut rozmów telefonicznych i konsultacji mailowych w sprawie korpusu maszyny

Oraz podziękowania dla kolegi YAREC za tysiące postów / maili / PW w sprawach technicznych planowanej budowy grzmota

Oraz na finał podziękowania dla kolegi, którego nick pozostanie tajemnicą (chyba, że wyrazi chęć ujawnienia), który w trakcie tego całego zamieszania zadzwonił do mnie i zaoferował mi Onreda

Po kilku tygodniach przymusowego obgryzania tynku ze ściany i zapijania kranówką budżet został dopięty i historia zaczęła nabierać tempa.

I tak oto 27.06 bieżącego roku wypożyczoną lawetą (nie miałem lepszego pomysłu) pojawiłem się na Śląsku po maszynę. Dzięki uprzejmości poprzedniego właściciela otrzymałem pomoc pracowników przy operacji rozbrajania / załadunku i po mniej więcej połowie dnia byłem gotowy do powrotu.

Tutaj należą się kolejne podziękowania koledze GASPAR (nota bene budowniczemu mojej maszyny) za setki minut rozmów telefonicznych oraz garść maili w sprawach technicznych dotyczących zarówno maszyny jak i sposobu transportu itd...

Tego samego dnia zaraz przed północą maszyna wylądowała bezpiecznie w Lublinie. Pomijając drobne komplikacje po drodze spowodowane moją głupotą

Następnego dnia maszyna z racji braku możliwości wprowadzenia do nowego domu przez za wąskie drzwi przeszła kurację upiększającą na hali spawalniczej (czytaj rozbieramy i czyścimy)... Tutaj Gaspar miał rację - czyszczenia było sporo

I finalnie ze dwa dni później (po konsultacji z Gasparem żeby nie rozpinać serw Yka) po wywaleniu niewielkiej dziury w ceglanej ścianie i wycięciu ościeżnicy maszyna zawitała w nowym domu

I tak oto zaczęła się moja przygoda z CNC

Maszyna zrobiła już sporo rzeczy (na razie głównie dla siebie) oraz między innymi:

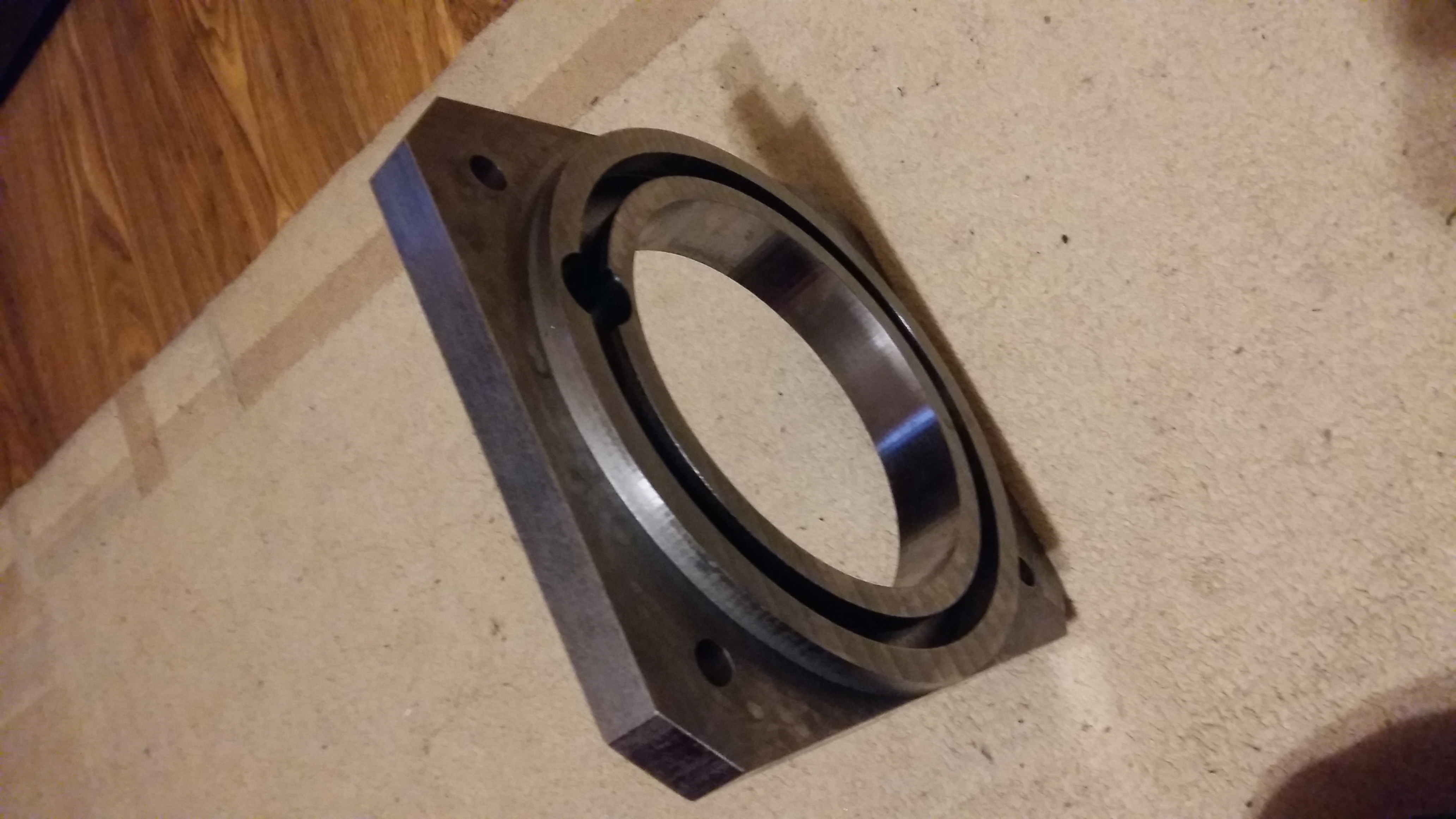

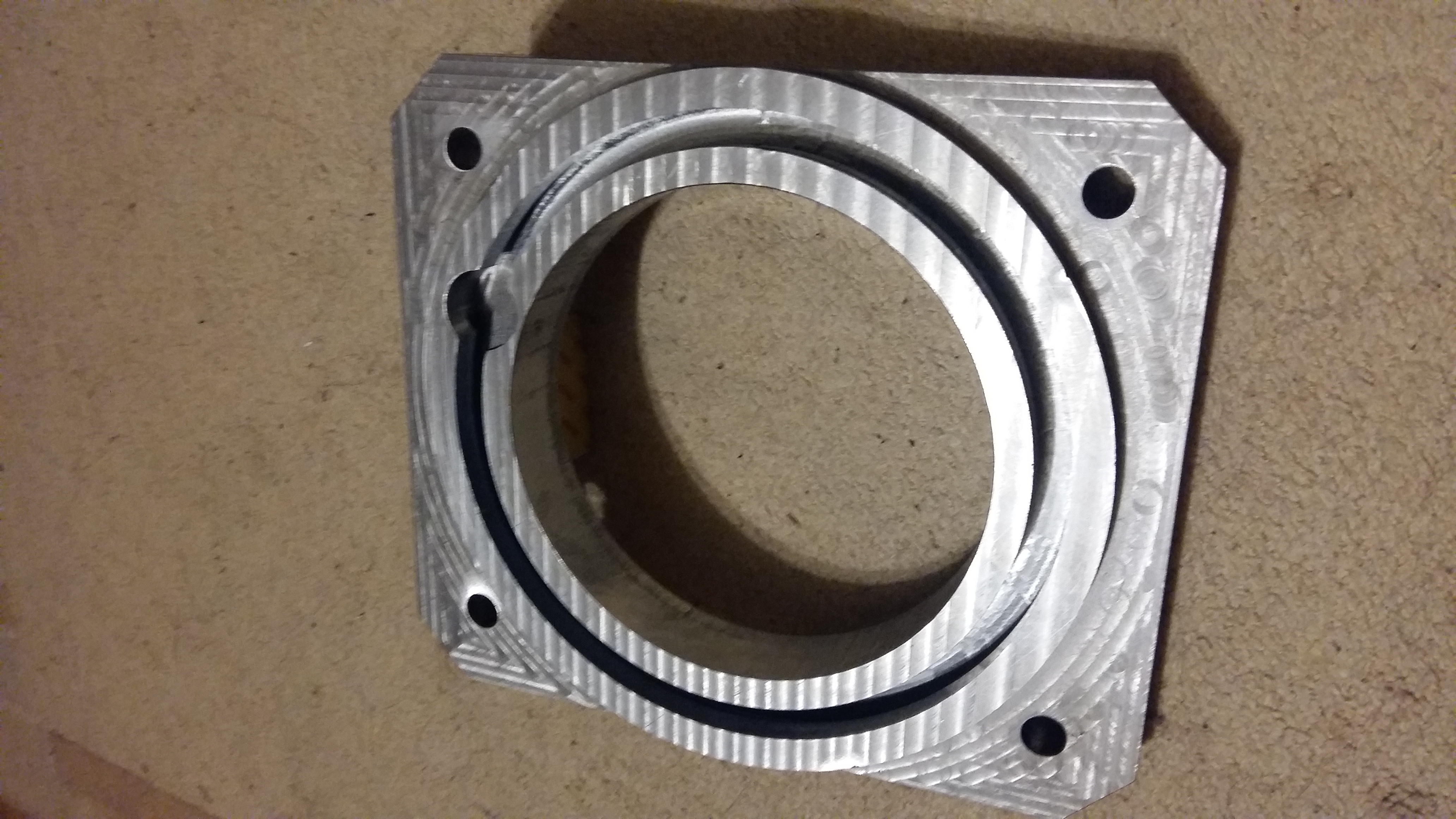

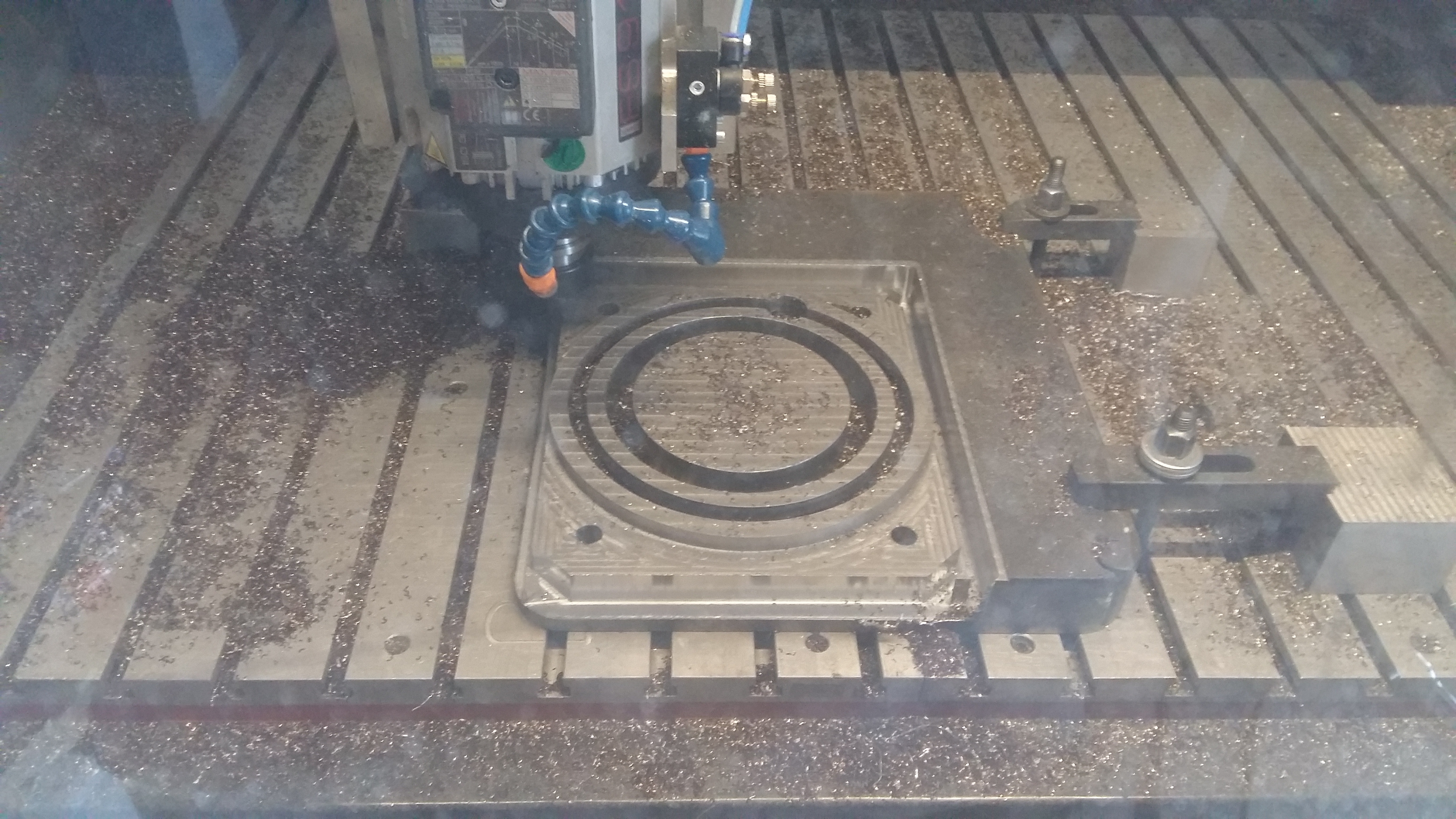

Płytę czołową frezarki FP800 - stal 355

Palce uchwytu hartowniczego - AISI304

Pady podciśnieniowe 100x100 - PA7

Flycutter - bliżej nieznany gatunek stali ale mocno twarda

No i na koniec żeby nie było za cukierkowo maszyna oraz operator debil (czyli ja) mają też swoje problemy ale o tym już w drugim odcinku