Budowa małego "centrum obróbczego"

: 20 kwie 2017, 12:42

Witam wszystkich

Po ukończonej budowie pierwszego ploterka, pora na wykonanie czegoś konkretniejszego. W związku z tym mam parę pytań do bardziej doświadczonych użytkowników i mam nadzieję, że będę mógł liczyć na Waszą pomoc.

Elementy do budowy:

-śruby na wszystkie osie 3210, przesuw 350, 600 oraz 650mm

-wrzeciono ze stożkiem BT30, z zaciągiem

-2 prowadnice NSK LY45 980mm oraz 4 szerokie wózki do tego

-8 wózków Hiwin HGH25HC (planuje dokupić 4m prowadnicy do tego)

-gotowa 4 oś

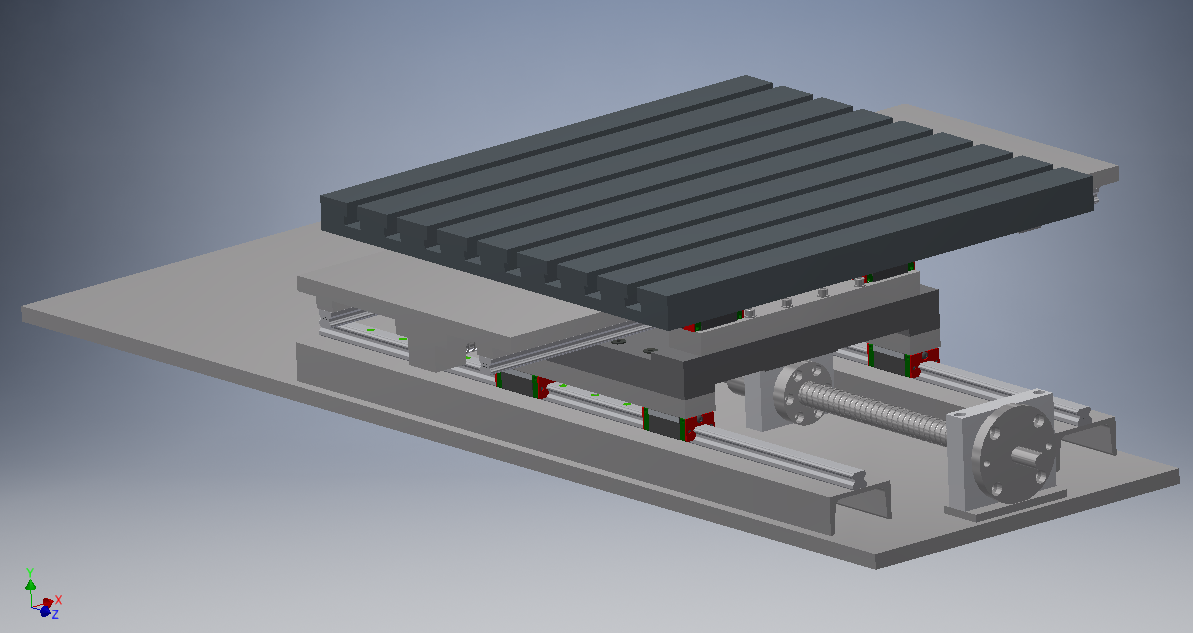

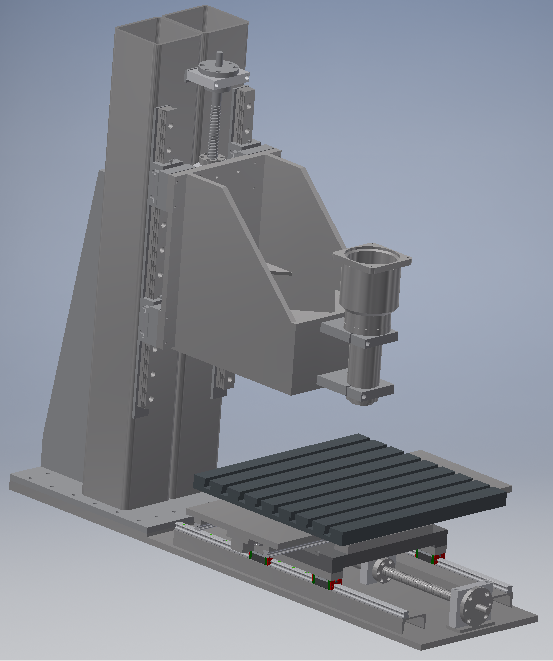

W poprzedniej maszynce zdecydowałem się (dzięki Waszej pomocy) na konstrukcję kolumnową ze stołem krzyżowym. Ale teraz nie mam pojęcia jak to ugryźć. Raczej zostanę przy kolumnowej - tylko stół krzyżowy, stół jeżdżący tylko w jednej z osi albo stół stały? Z racji dosyć ciężkiego wrzeciona i długości prowadnic myślałem nas zastosowaniem największych prowadnic na Z. Wrzeciono przystosowane jest do napędu bezpośrednio z silnika, tak więc cały ciężar będzie spoczywał dość daleko od prowadnic.

A teraz pora na pytania

1. Jaki rodzaj konstrukcji?

2. Jaki napęd wrzeciona?

Myślałem nad silnikiem asynchronicznym 3kW 1400obr/min, spiętym w trójkąt i gonionym z falownika 4-5.5kW, żeby nie tracić momentu na wyższych obrotach.

3. Jakie silniki do napędu osi?

6.9Nm bezpośrednio na śrubie czy coś z paskami? Wiem, że dużych przyspieszeń nie osiągnę przez grube śruby, ale na tym mi nie zależy.

Zastosowanie maszyny? Stal i aluminium, raczej z przewagą tego miększego.

Pozdrawiam i liczę na Waszą pomoc

Po ukończonej budowie pierwszego ploterka, pora na wykonanie czegoś konkretniejszego. W związku z tym mam parę pytań do bardziej doświadczonych użytkowników i mam nadzieję, że będę mógł liczyć na Waszą pomoc.

Elementy do budowy:

-śruby na wszystkie osie 3210, przesuw 350, 600 oraz 650mm

-wrzeciono ze stożkiem BT30, z zaciągiem

-2 prowadnice NSK LY45 980mm oraz 4 szerokie wózki do tego

-8 wózków Hiwin HGH25HC (planuje dokupić 4m prowadnicy do tego)

-gotowa 4 oś

W poprzedniej maszynce zdecydowałem się (dzięki Waszej pomocy) na konstrukcję kolumnową ze stołem krzyżowym. Ale teraz nie mam pojęcia jak to ugryźć. Raczej zostanę przy kolumnowej - tylko stół krzyżowy, stół jeżdżący tylko w jednej z osi albo stół stały? Z racji dosyć ciężkiego wrzeciona i długości prowadnic myślałem nas zastosowaniem największych prowadnic na Z. Wrzeciono przystosowane jest do napędu bezpośrednio z silnika, tak więc cały ciężar będzie spoczywał dość daleko od prowadnic.

A teraz pora na pytania

1. Jaki rodzaj konstrukcji?

2. Jaki napęd wrzeciona?

Myślałem nad silnikiem asynchronicznym 3kW 1400obr/min, spiętym w trójkąt i gonionym z falownika 4-5.5kW, żeby nie tracić momentu na wyższych obrotach.

3. Jakie silniki do napędu osi?

6.9Nm bezpośrednio na śrubie czy coś z paskami? Wiem, że dużych przyspieszeń nie osiągnę przez grube śruby, ale na tym mi nie zależy.

Zastosowanie maszyny? Stal i aluminium, raczej z przewagą tego miększego.

Pozdrawiam i liczę na Waszą pomoc