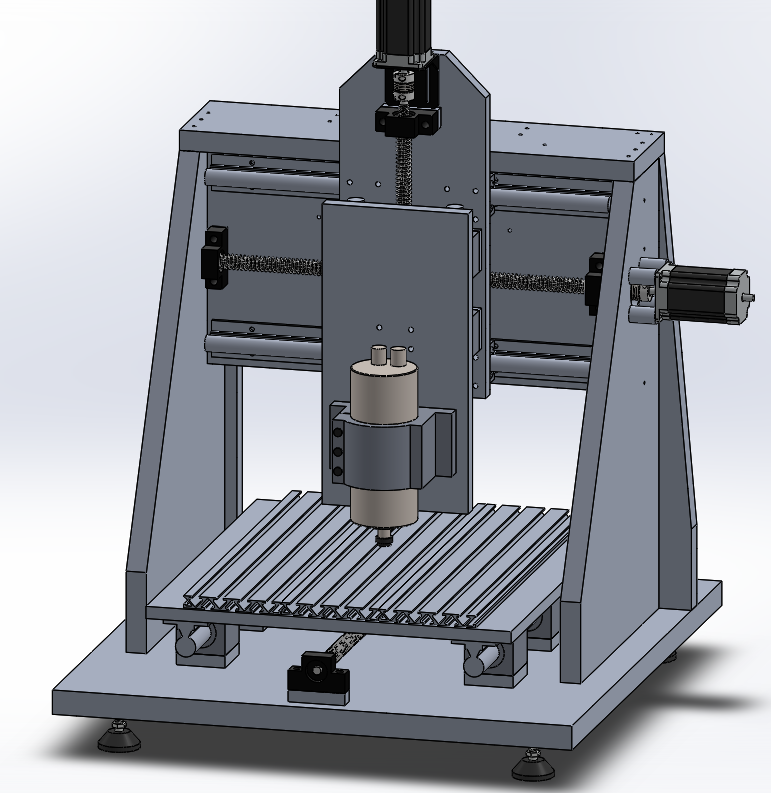

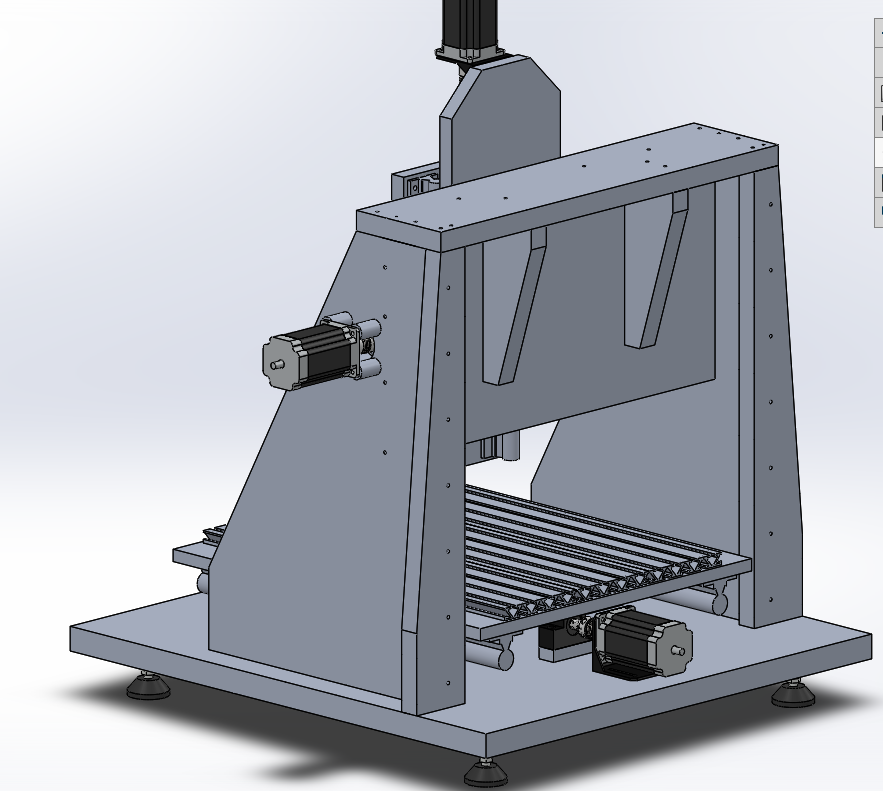

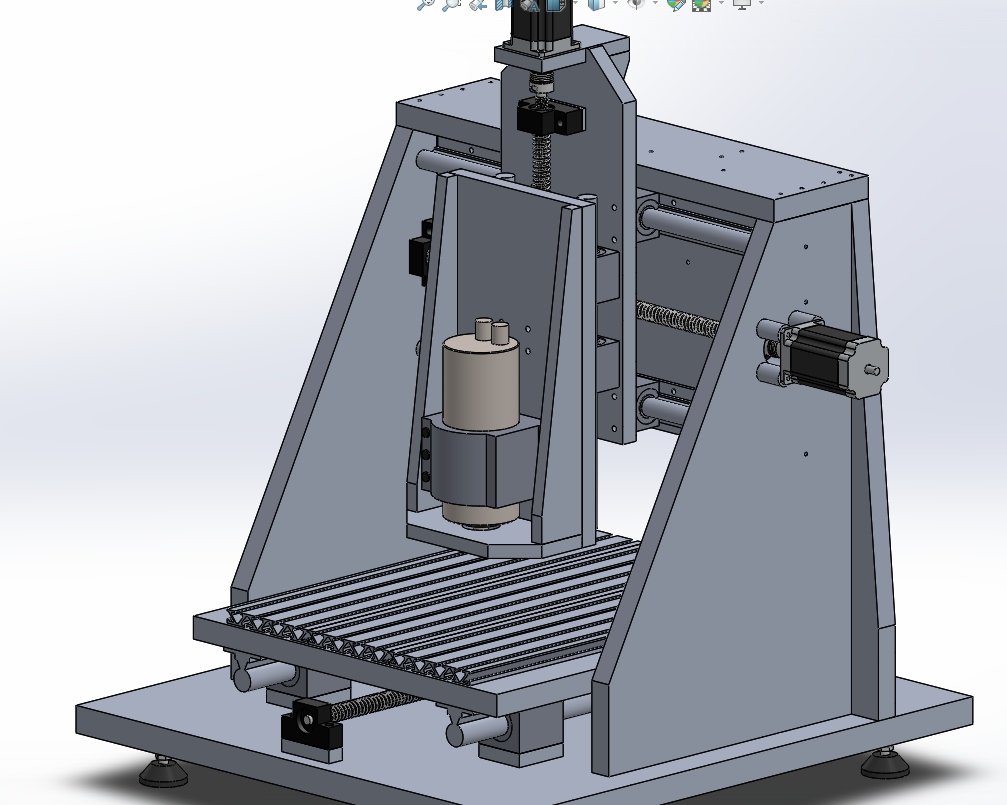

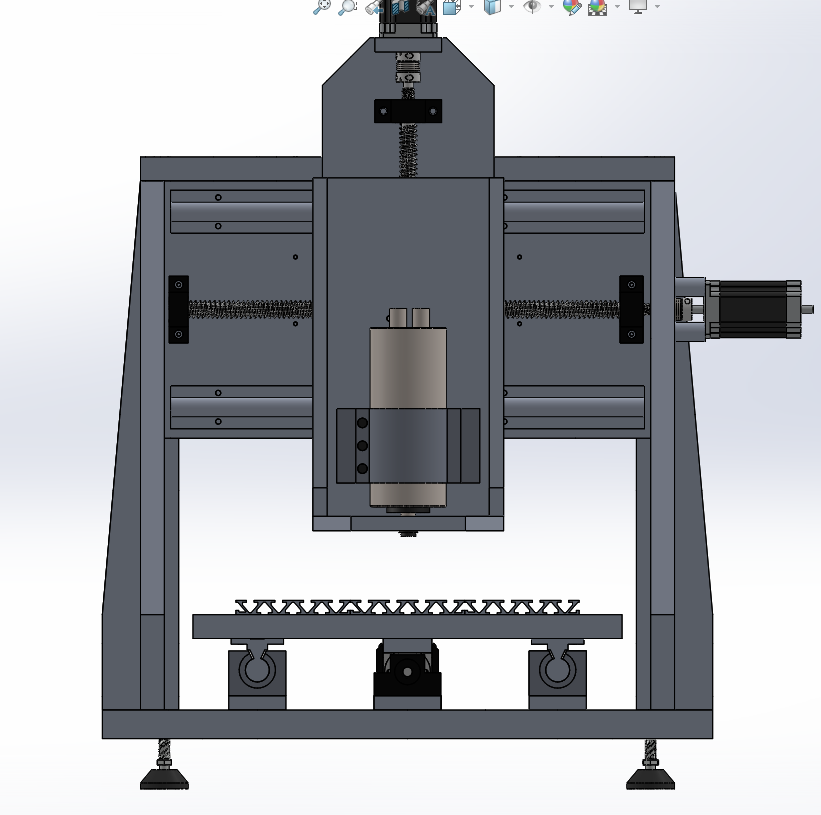

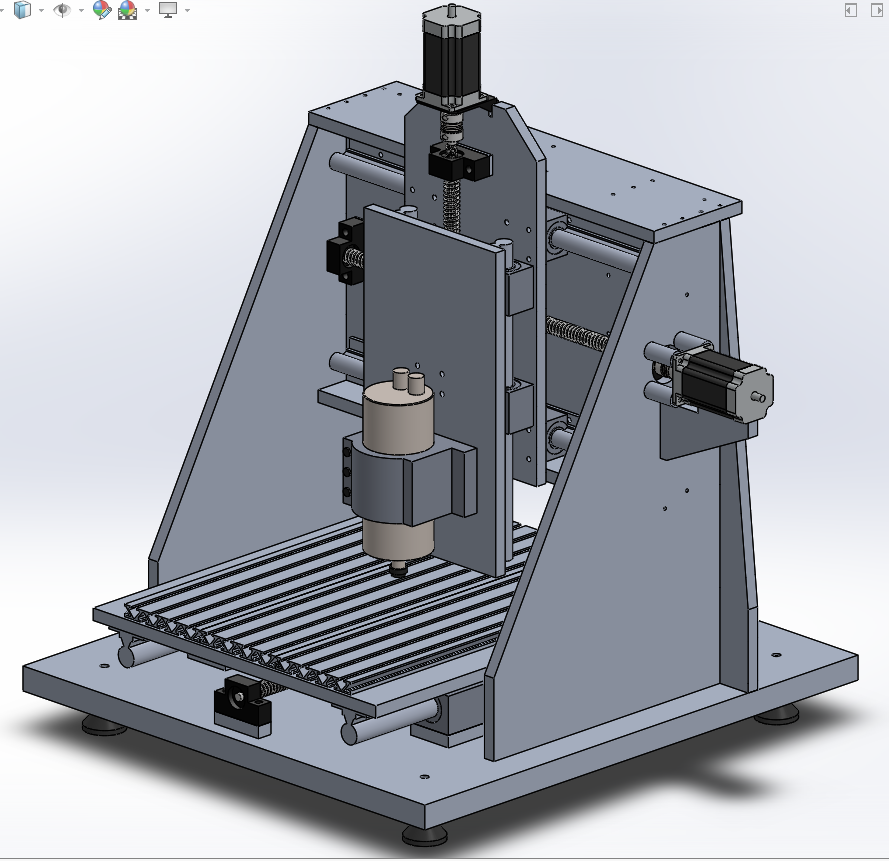

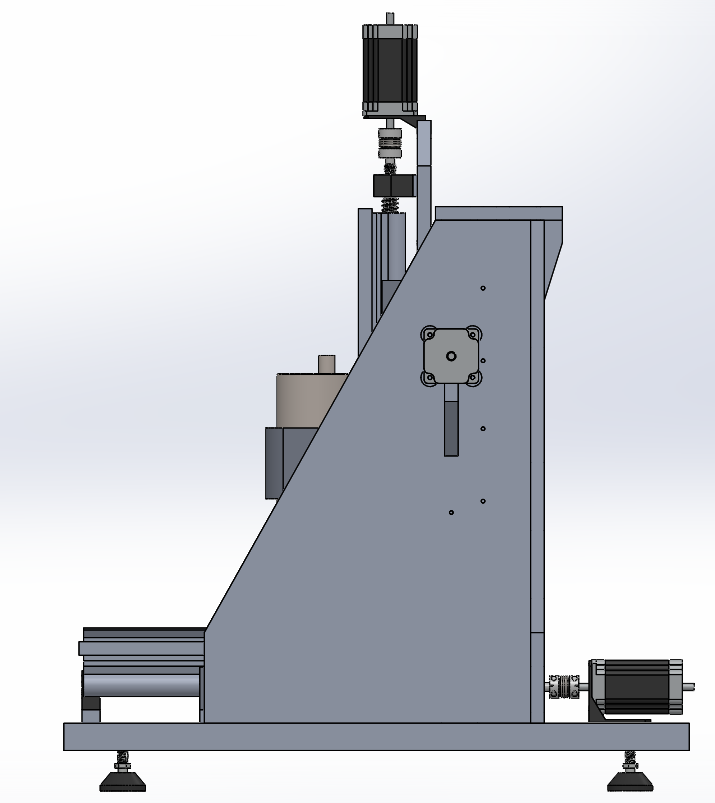

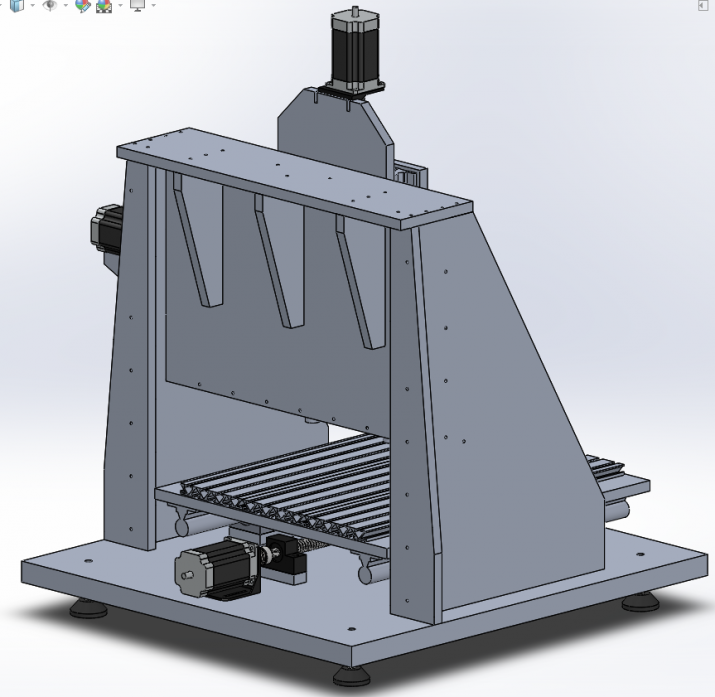

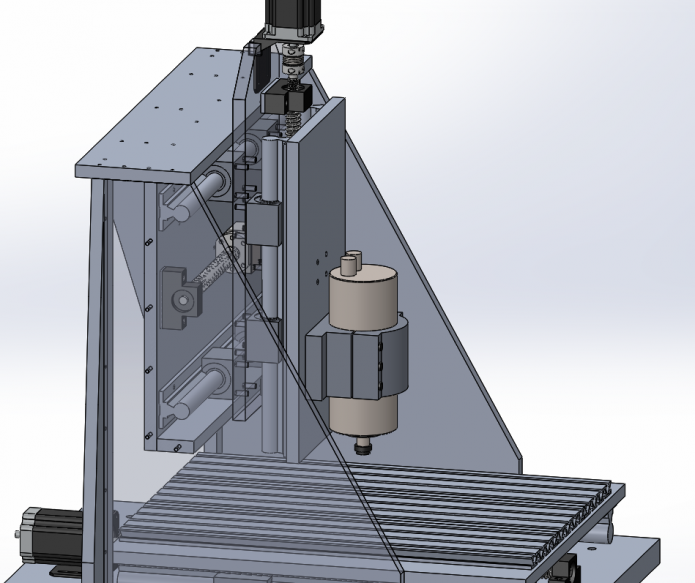

- Wymieniłem silniki na Nema23 4.2Nm 60H100-3008B i jest zdecydowanie lepiej, teraz napęd mieści się w osi Y pod stołem.

- Dla osi X wykonam tuleje gdy zdobędę wałki może ok. fi20, czy potrzebny będzie jeszcze ten wspornik, chyba bez niego może się obejść ? Waga silnika 1,65 kg.

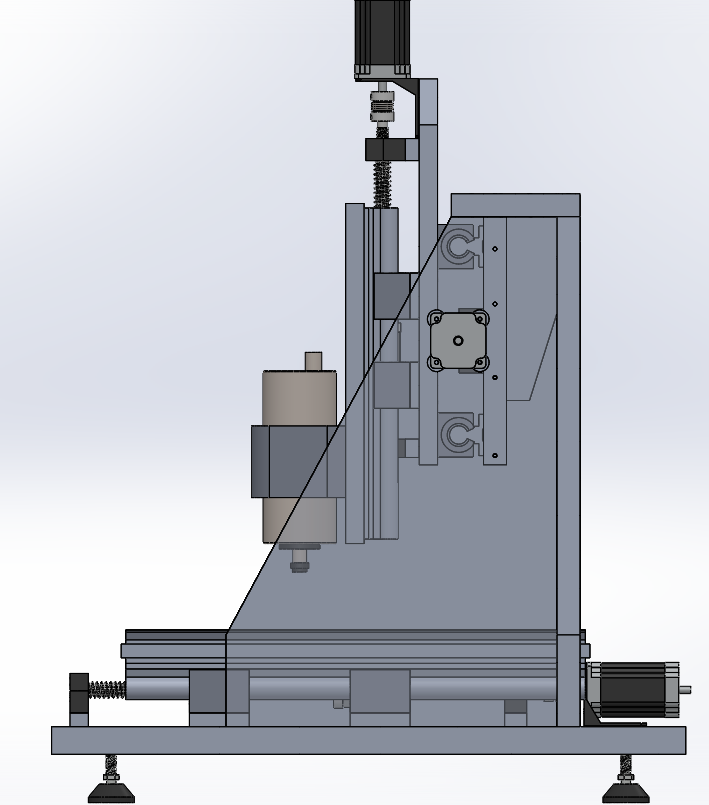

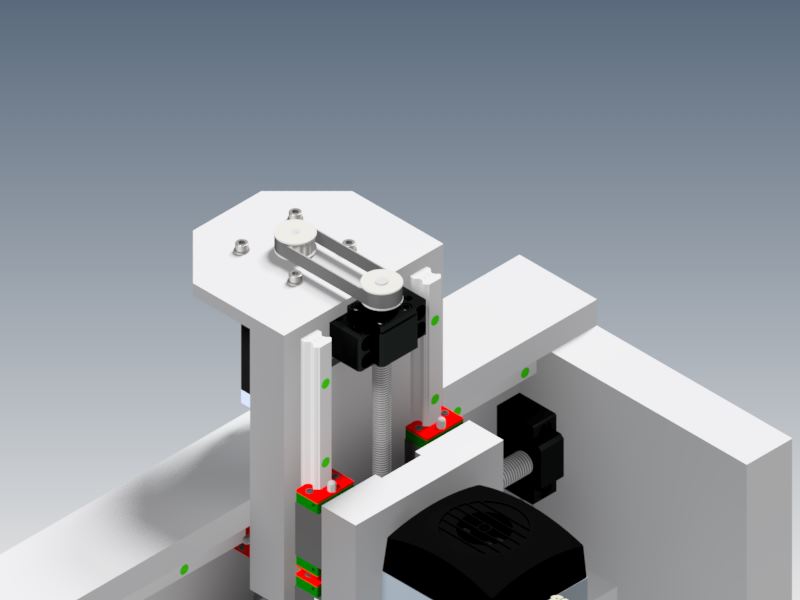

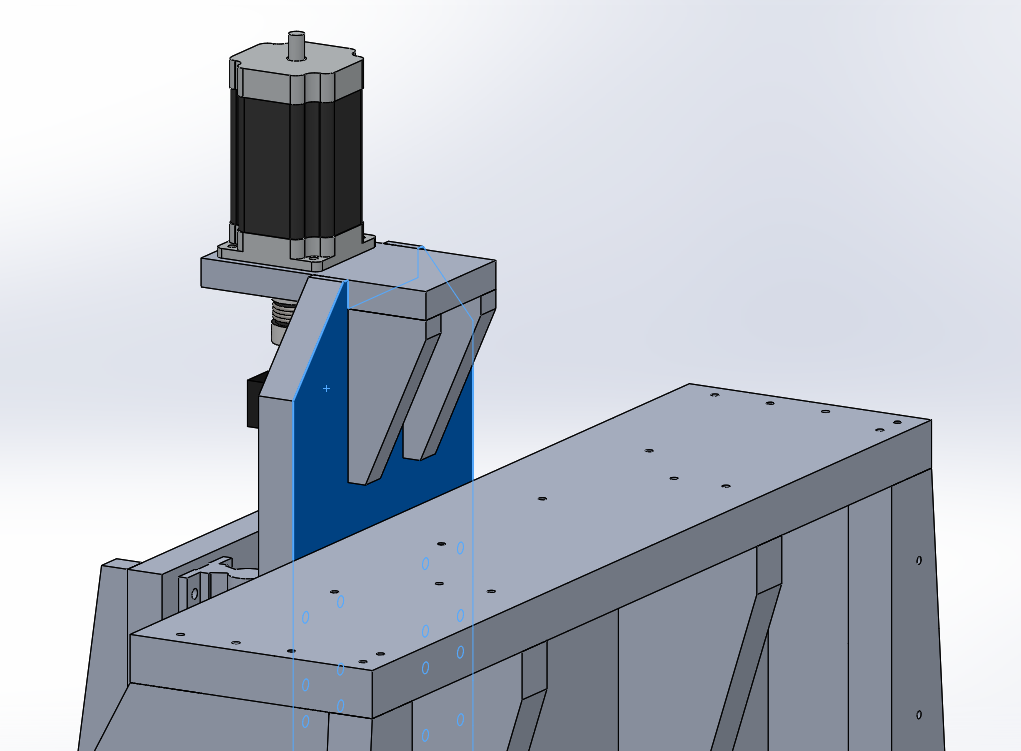

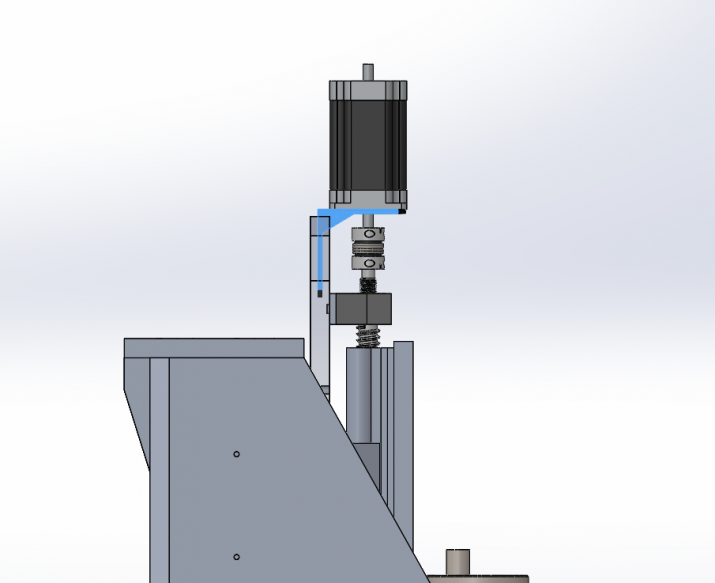

- Problem teraz z zamocowaniem silnika Z. Czy można wywiercić krzyżak na głębokość i wsunąć tam konsolę czy jednak to głupie ? Jeśli zrezygnuję ze stalowego gotowca to mogę wrócić do wcześniejszego pomysłu, czyli wykorzystania płyt alu 15mm i od przeciwnej strony usztywnić zastrzałem.

- Zacząłem planowanie otworów pod śruby M8, na rysunkach zostały jeszcze pod M5.

Rozpocząłem zamawianie już niektórych elementów. Dostałem już profile aluminiowe do stołu, czekam na łożyska obudowane do prowadnic, obudowę nakrętki śruby oraz bloki łożyskujące z Chin.