chciałbym się z Wami wszystkimi podzielić postępami w budowie frezarki 4 osiowej z głównym przeznaczeniem do stali, oraz innych ciężkich prac.

Mam doświadczenie w budowaniu maszyn CNC (m.in. ploter plazmowy 1,5x3m), dlatego też mam zamiar wytłumaczyć jakie rozwiązania przyjąłem przy projektowaniu frezarki.

Pole robocze: 600x600x300 – wysokość jest wyłącznie podyktowana umiejscowieniem osi obrotowej – w innym przypadku mogło by być mniej

Typ ramy: BRAMA STAŁA - chcąc uzyskać jak największą sztywność musimy zapewnić najmniejszy łańcuch kinematyczny układu. Najpopularniejsze układy kinematyczne w naszych obrabiarkach to:

a) 2 pary po 2 połączenia kinematyczne : (Oś Y + Oś A) + (Oś Z + Oś X)

b) (opcjonalna)„samotna oś” + 3 połączenia kinematyczne: (opcjonalna) Oś A + (Oś X,Oś Y,Oś Z)

Jak pewnie łatwo się domyślić a) brama stała, b) brama ruchoma

Proszę mi pokazać konstrukcję w której ruchoma brama jest sztywniejsza od bramy stałej (przy założeniu że użyte zostały te same podzespoły), dlatego też wybór padł na ten typ konstrukcji.

Materiał konstrukcyjny: STAL – wychodzę z założenia „buduj z tego co chcesz obrabiać lub rząd wytrzymałości wyżej” i zawsze mi się to sprawdza dla przykładu:

*aluminium - konstrukcje aluminiowe lub stalowe

*drewno - konstrukcje (dla hobbystów stolarki) drewniane, aluminiowe, stalowe

*stal - konstrukcje stalowe lub żeliwne

Do budowy wykorzystałem profile zamknięte grubościenne o grubości ścianki min 6mm, płaskowniki pod prowadnice 10mm, płyty na wózki to fezowane płyty stalowe min 14mm, ruchomy stół będzie z płyty stalowej 650x650x30.

Rama jest spawana (możliwie jak najmniej punktów spawania), wyżażana, płaskowniki i płyty ustalające były frezowane.

Prowadnice: PROWADNICE SZYNOWE THK 25 + WÓZKI SZEROKIE – wybór padł na prowadnice szynowe z napięciem wstępnym ponieważ mam nie miłe doświadczenia w wałeczkami a dokładniej z łożyskami do tych wałeczków

Śruby: ŚRUBY KULOWE 25 – śruby trapezowe są fajne ponieważ są tanie jednak bardzo ciężko uzyskać na nich „bezluzowość” nie ściskając (lub rozciągając) nakrętek a co się z tym wiąże tworzenia na nich większej siły do pokonania przez napęd. Wybór padł na śruby kulowe firmy THK o średnicy 25mm i skoku X,Y 5mm oraz Z 10mm. Zależało mi na dużej dokładności więc szukałem śrub o najmniejszym skoku przy średnicy odpowiadającej szerokości wózków.

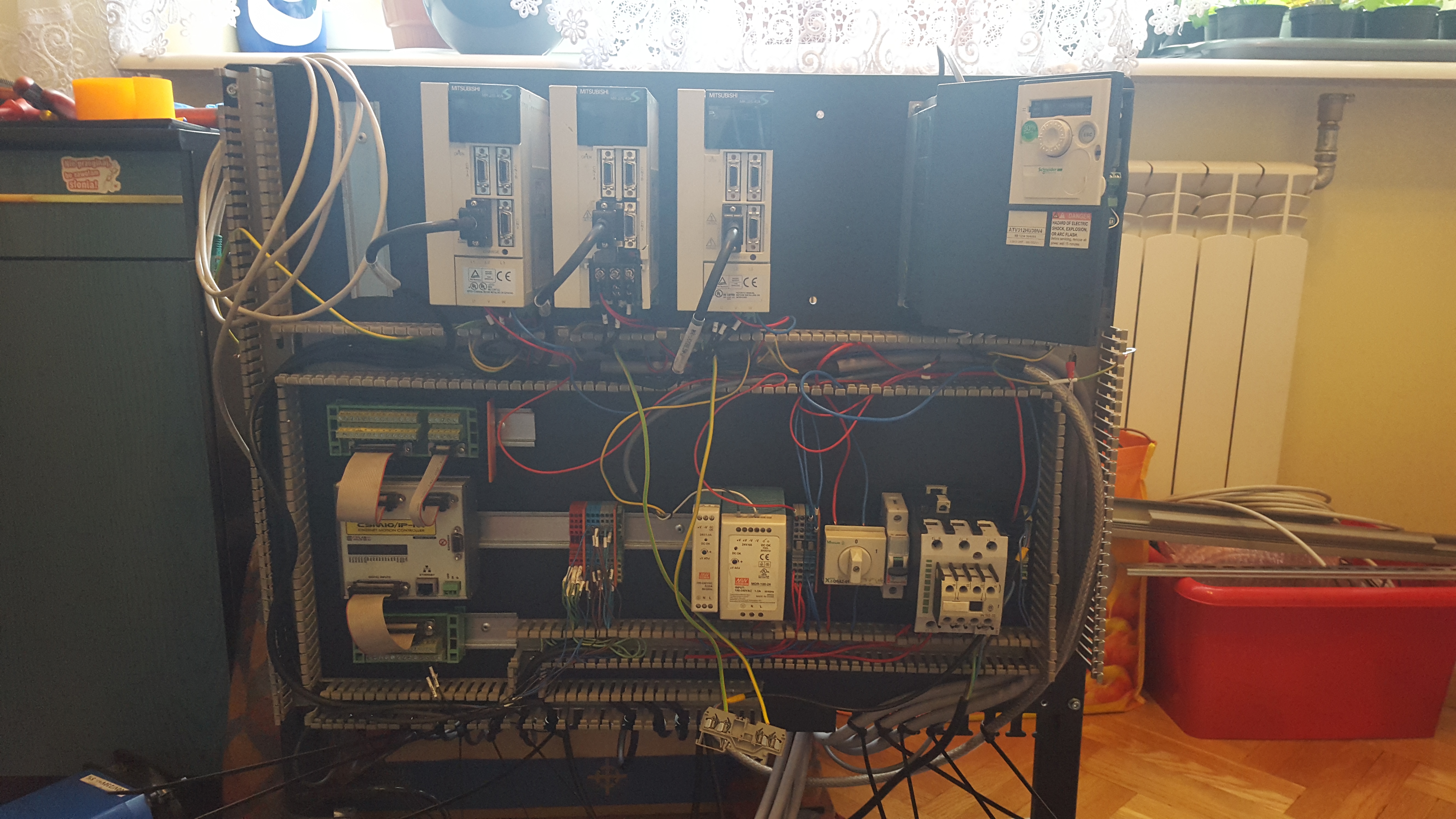

Napęd: SERWA MITSHUBISHI – nie wyobrażam sobie silników krokowych w takiej konstrukcji – krokowce są miłe i przyjemnie do drukarek 3D, ploterów plazmowych ale nie do frezarek gdzie zgubienie kroków może spowodować niemałe zamieszanie (np. wjazd frezu na szybkim posuwie w lico surówki a nie w kieszeń). Wybór padł na serwa firmy mitshubishi MR-J2s-40A (400W) - każda oś ma taki sam servonapęd, jedyną różnicą są osie Z oraz A – one posiadają hamulec.

Przekładnie: PLANETARNE ORAZ FALOWE: Serwa są w stanie osiągnąć do 5000RPM (3000PM znamionowe) i szczerze powiedziawszy jest to za dużo, postanowiłem zwiększyć moment silników zmniejszając ich prędkość (celem były posuwy 3m/min), takim oto sposobem osie zostały wyposażone w następujące bardzo dokładne przekłądnie:

Oś X – Przekładnia planetarna Hd System 1:5, backslash mniej niż 3 arcmin

Oś Y - Przekładnia planetarna Hd System 1:5, backslash mniej niż 3 arcmin

Oś Z - Przekładnia planetarna APEX 1:25, backslash mniej niż 5 arcmin

Os A - Przekładnia falowa HD System 1:100, backslash mniej niż 1 arcmin

Wrzeciono: PRZEROBIONY W POLSCE JAMNIK 3KW + FALOWNIK – prędkości obrotowe tego wrzeciona to 0-6000RPM, wydaje mi się że do stali odpowiednie

Sterowanie: MACH3 + CSMIO IP/M

Troszkę dużo tekstu ale w przyszłości mam zamiar wrzucić więcej zdjęć z budowy projektu,

jeżeli macie jakieś pytania to pytajcie śmiało.

Pozdrawiam