steff.k,

Ja się servem bawiłem i było za słabe, może faktycznie 11Nm potwór by załatwił sprawę. Przelicz jeszcze jaką będziesz miał rozdzielczość sterowania silnikiem, uchwytem a następnie dokładność pozycjonowania detalu o średnicy która Cie interesuje.

O właśnie! Nie pomyślałem o tym w sumie!

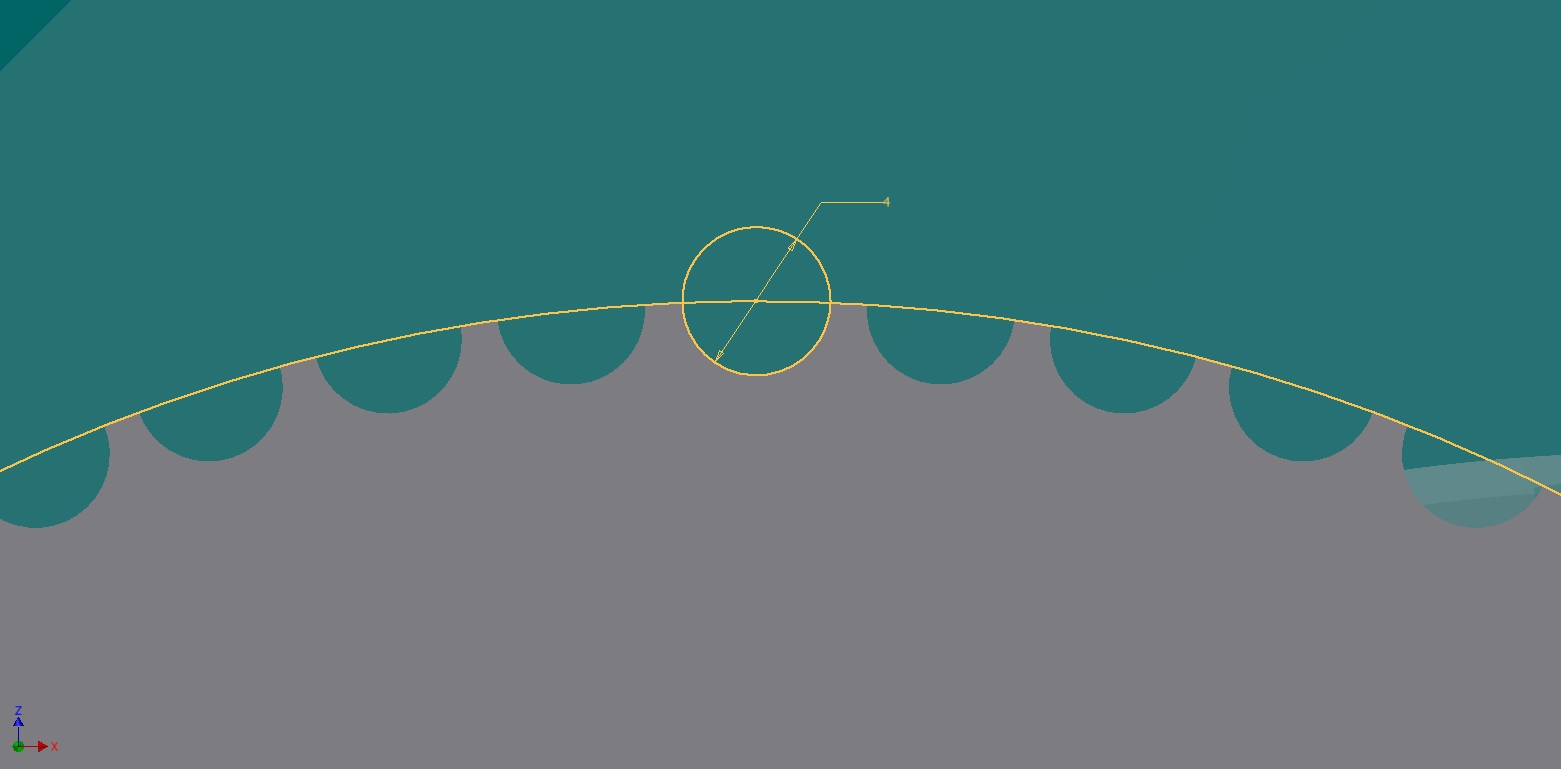

Fi100mm czyli 314mm obwodu. Daje to 15 700 punktów co 0,02mm.

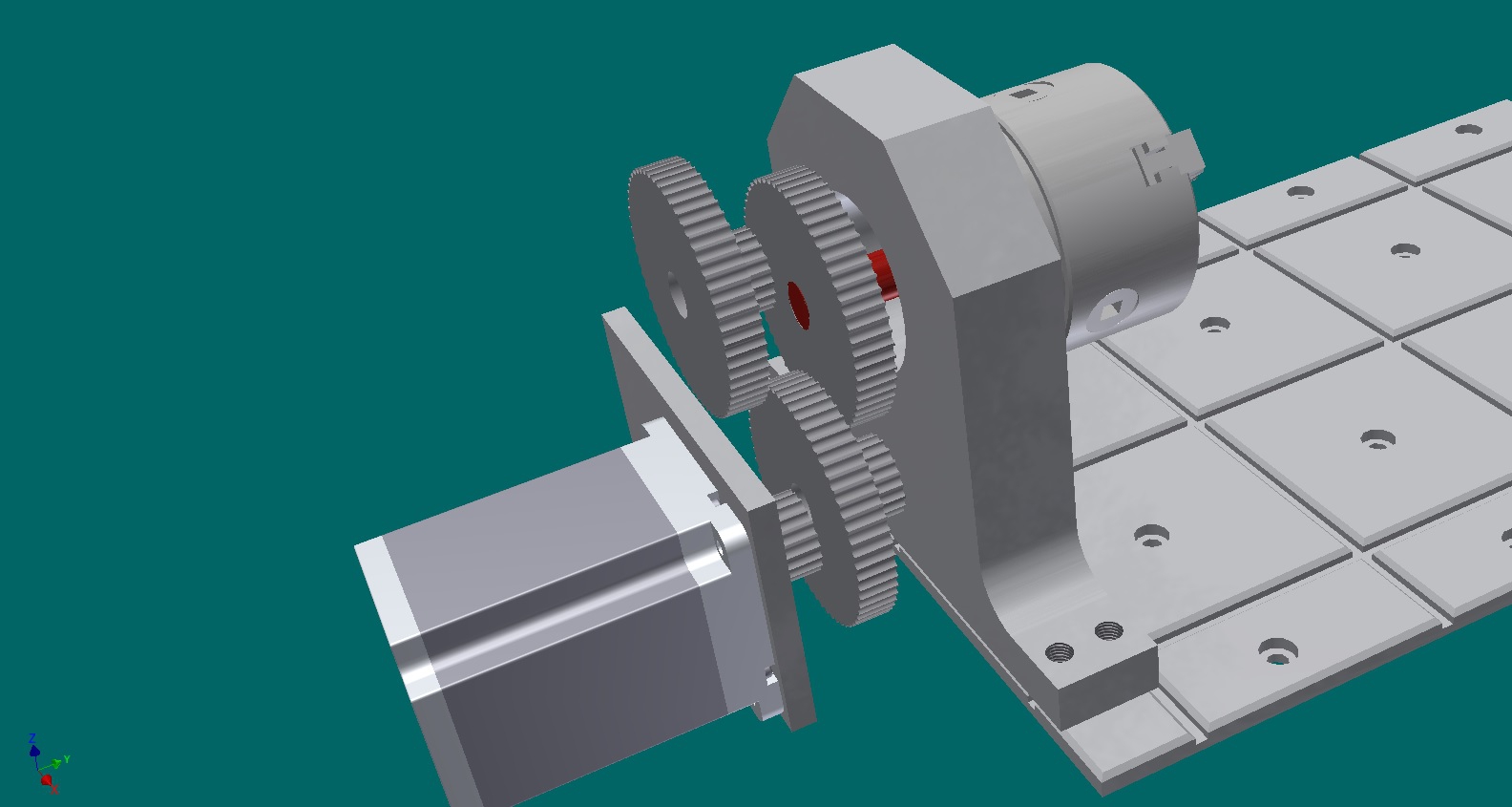

Przekładnia 1:3,5

Mikrokrok ustawię na powiedzmy 3200 na sterowniku

3200 x 3,5 = 11 200 czyli uzyskam około 0,03mm kroku na detalu średnicy fi100mm

Dobrze to rozumuje???

numell,

Jeżeli w starej miałeś 1,2Nm silnik i 50x przełożenie to uzyskałeć ca.60Nm na wale. Dostatecznie było by te 35Nm skoro 30x przełożenie byłoby wystarczające.

Skoro mam silnik 11Nm i daję 1:3,5 przełożenie to mam ca 35Nm czyli dostatecznie?

Dodam, że oś ma mi obracać element i trzymać go, a nie toczyć.

I jakie łożysko tam miałes powiedz proszę?!

Ostatecznie te paski HTD mi raczej wystarczą, na falową mnie nie stać i w obecnej chwili nic nie widzę. Stare żeliwne wrzeciono waży więcej niż moja XY razem wzięta!

Zabierak z Morsem nie przejdzie. Czy są zatem proste wały gdzie wsadzę łożysko i tarcza z otworami na końcu pod uchwyt tokarski?

Czy ten element po prostu dać do utoczenia na wymiar?