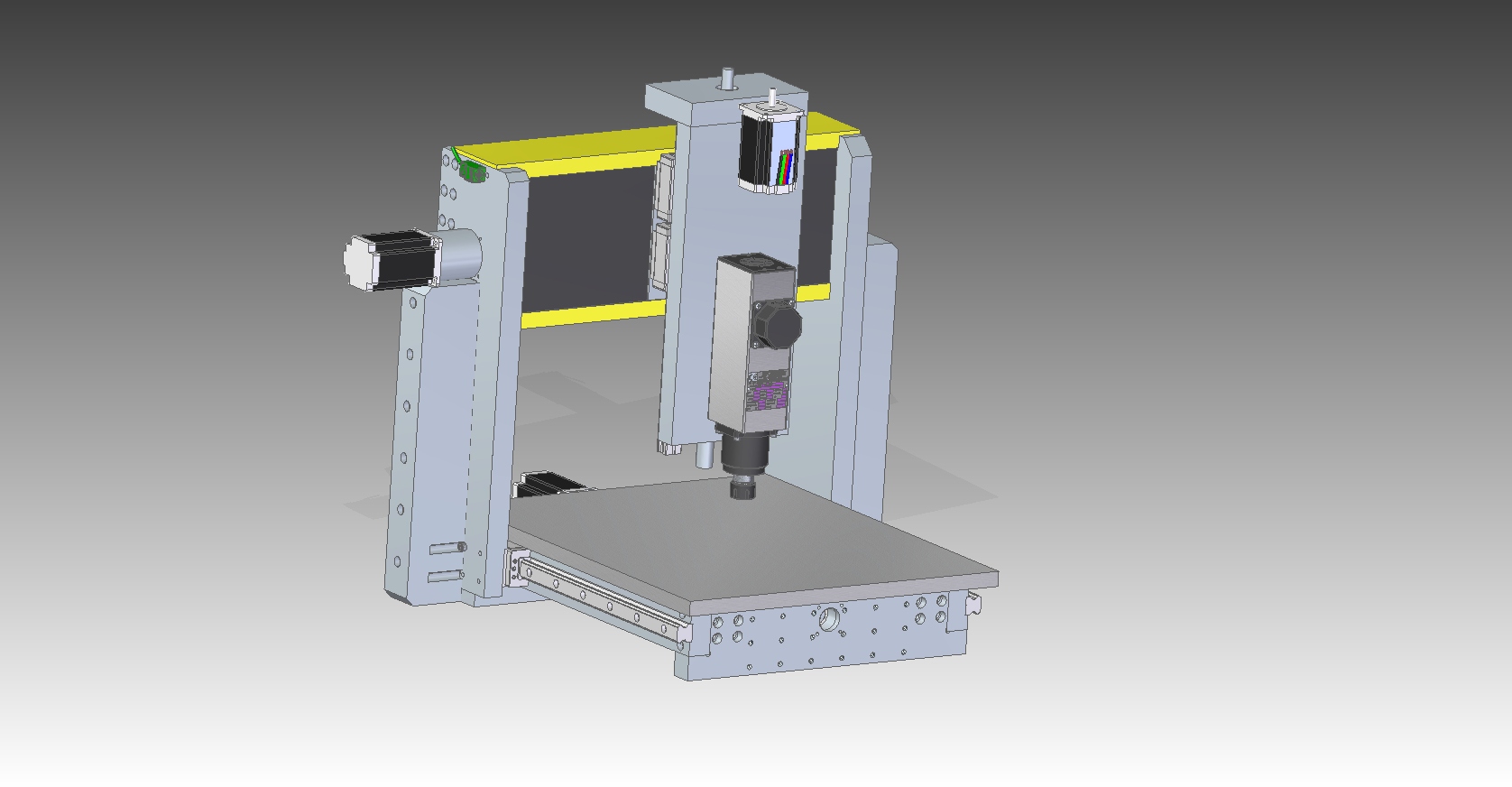

Zaczynam powoli kleić swoją mała frezarkę z tego co nazbierałem.

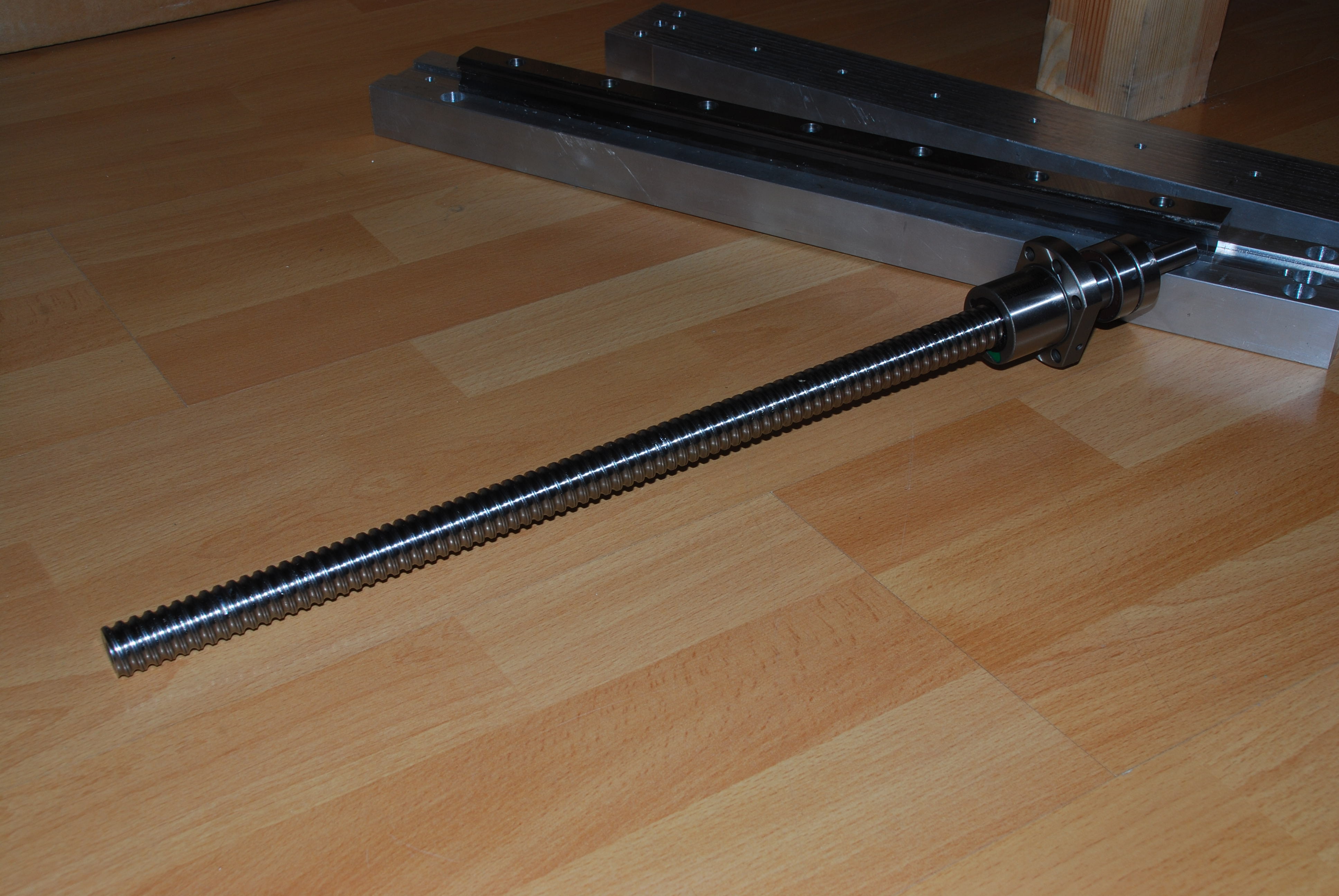

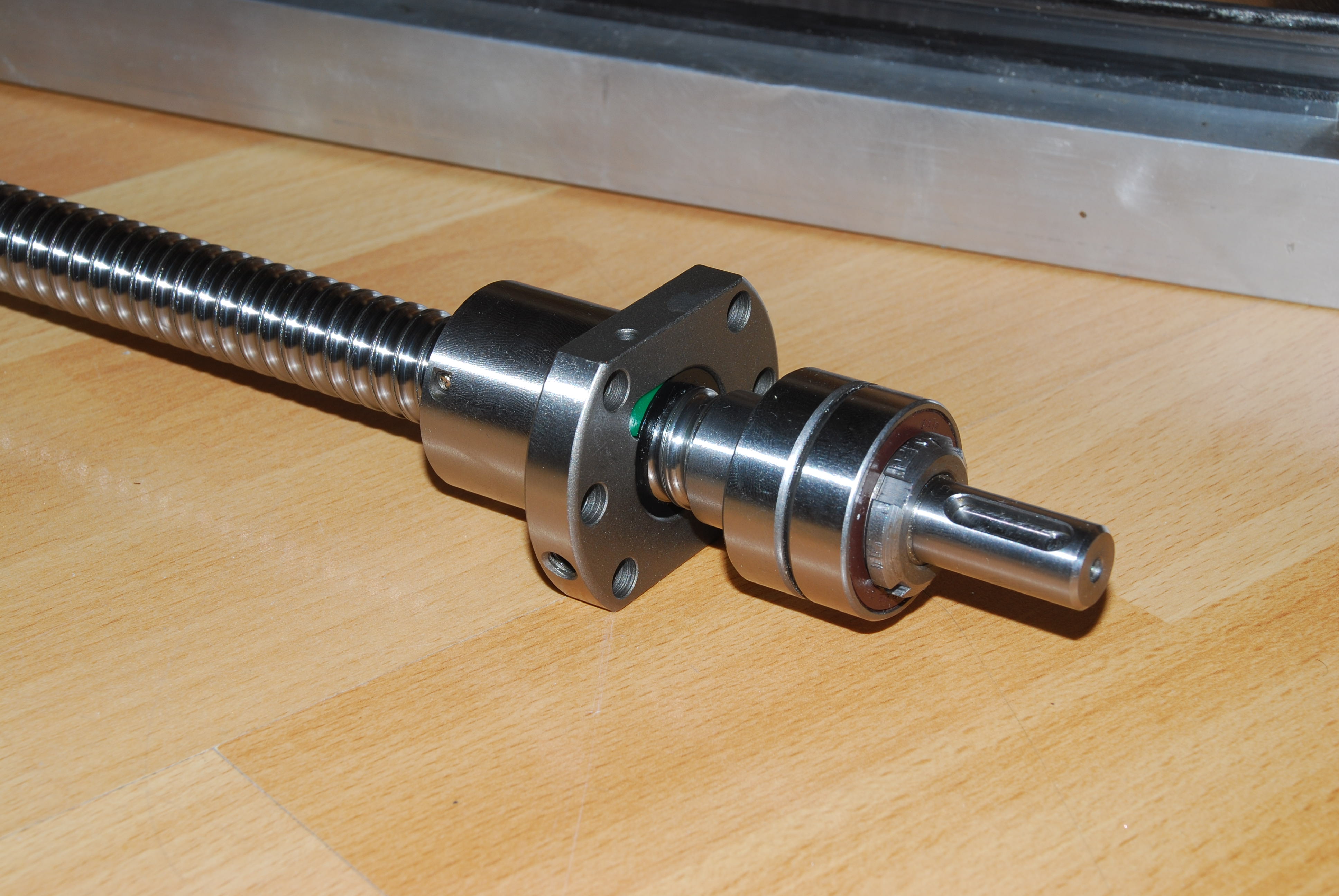

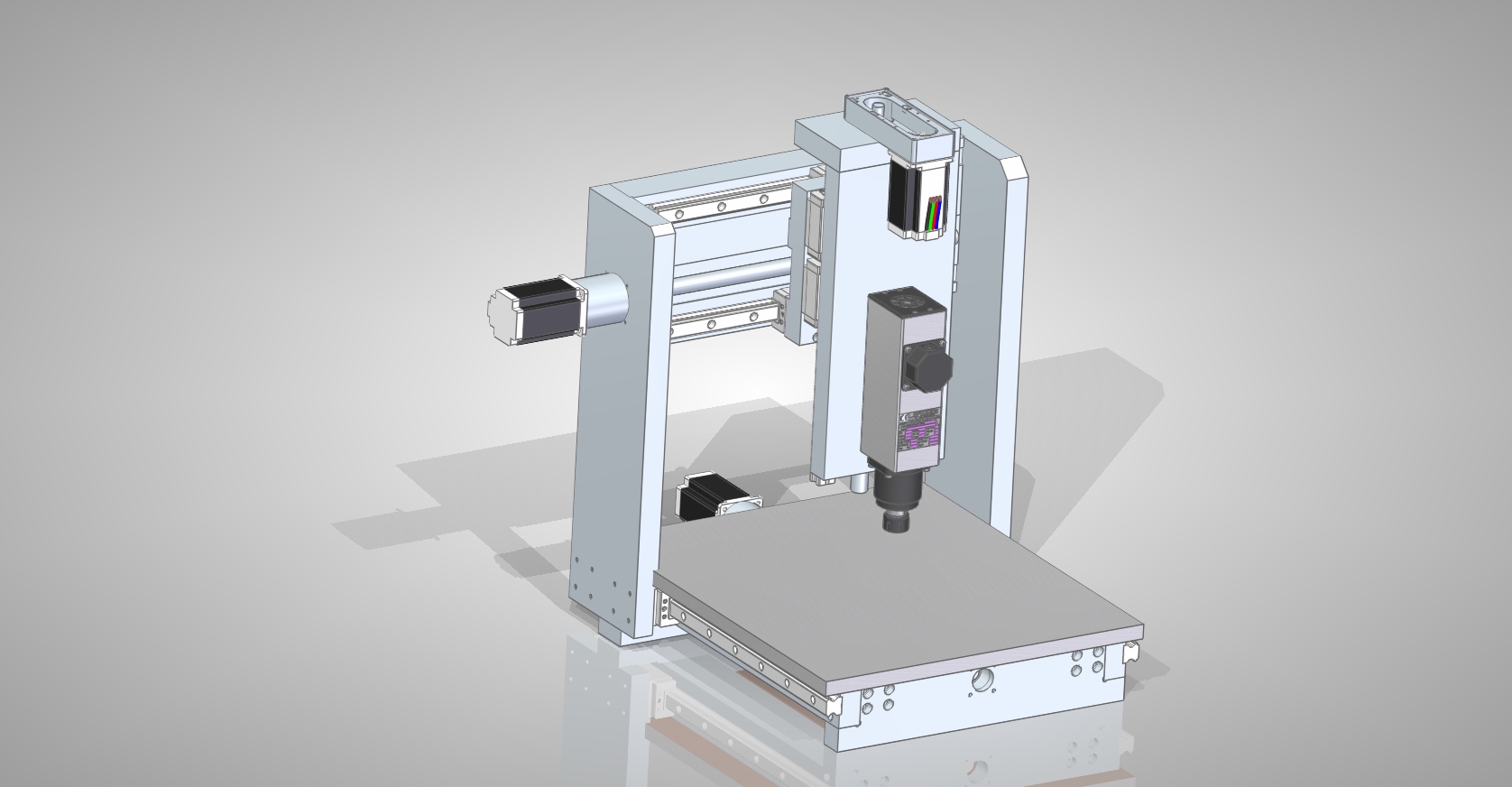

Jak widać na załączonych fotach śruby kulowe HIWIN 20x5 L500 mam zatoczone tylko od strony napędowej.

Jak myślicie, czy robić podtrzymkę od strony niezatoczonej czy to olać

Rozsądek mówi żeby mimo wszystko podeprzeć wiszącą stronę ale to troszkę komplikuje sprawę bo musiałbym śruby zatoczyć a tego byle kto nie zrobi tanio i dobrze...

W grę wchodzi wytoczenie tulejki i wciśniecie jej na koniec gwintu tylko ze to też żeby miało sens trzeba było by zabrać dość dużo zakresu roboczego który dla mnie jest cenny...

Ktoś kiedyś rozgryzał temat?

Tulejkę w razie czego mógłbym zrobić z 1 zamocowania więc wyjdzie osiowo, ale jak będzie po nasunięciu na gwint?

Najprościej byłoby odpuścić i zostawić jak jest - bez podtrzymki... hmm..

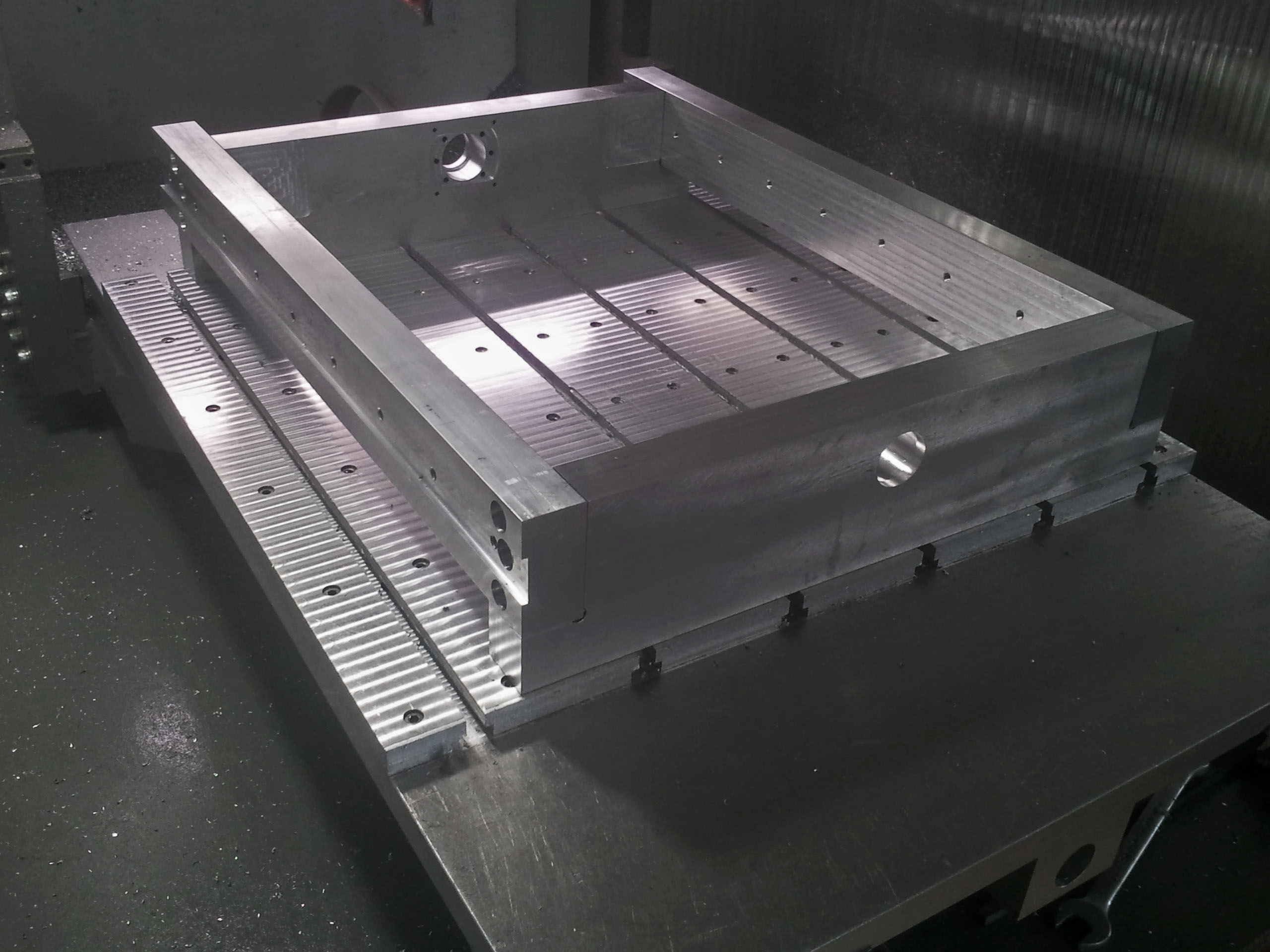

Wrzucam też projekt który na bieżąco zmieniam (choć pewne elementy podstawy już frezuję), więc konstruktywna krytyka wskazana

a tu śrubka