#5

Post

napisał: Robi Bobi » 14 cze 2015, 11:57

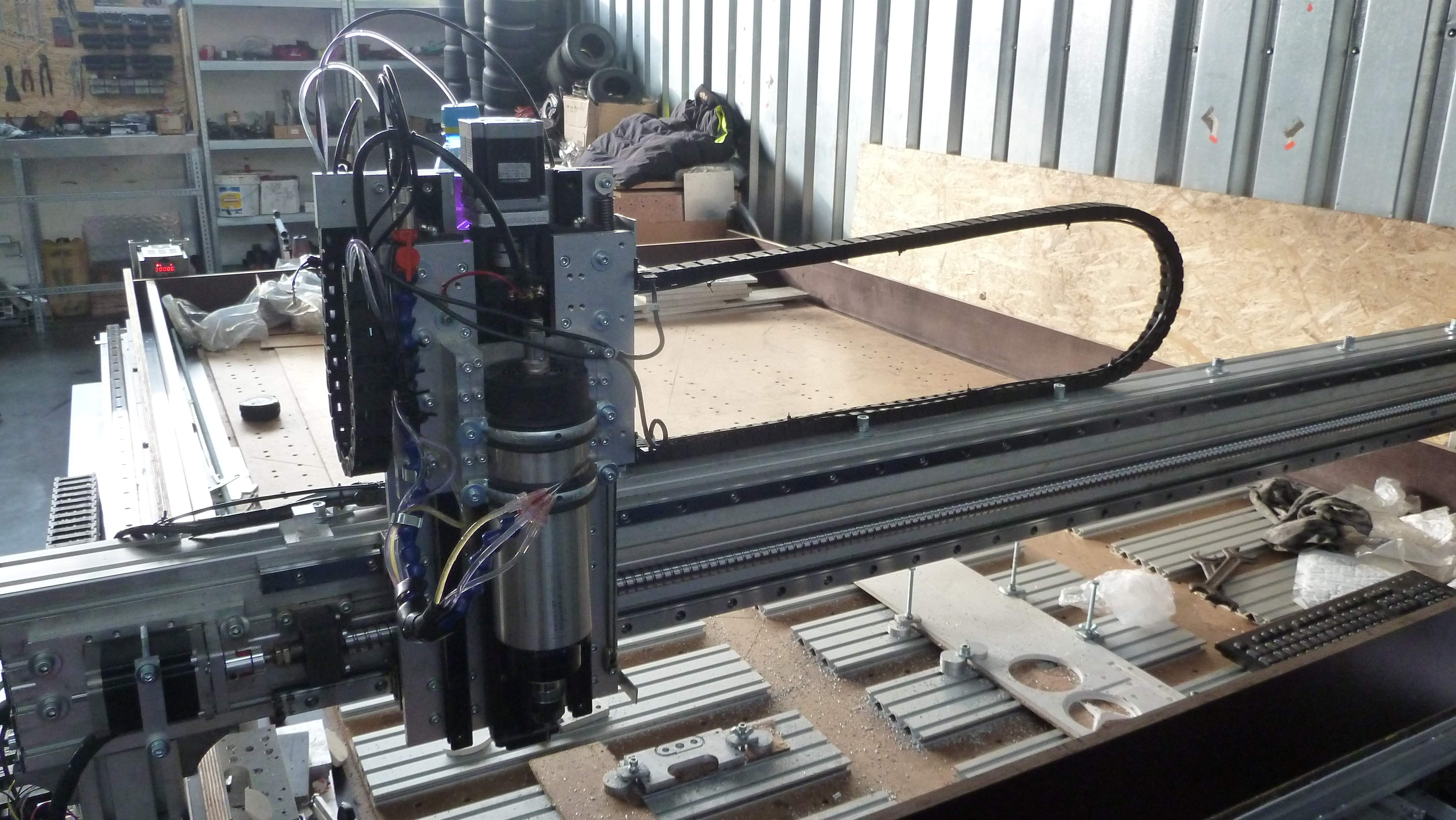

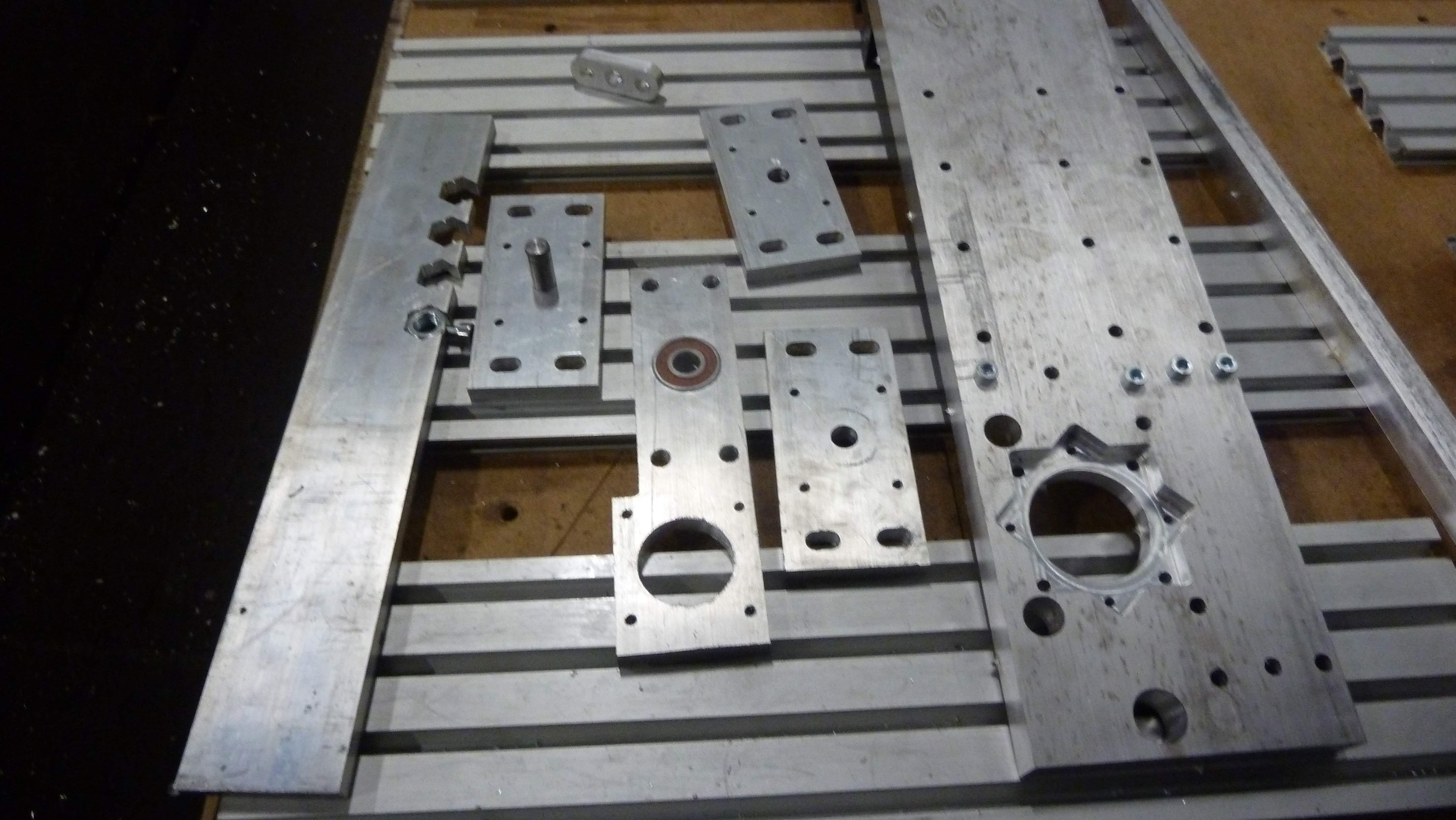

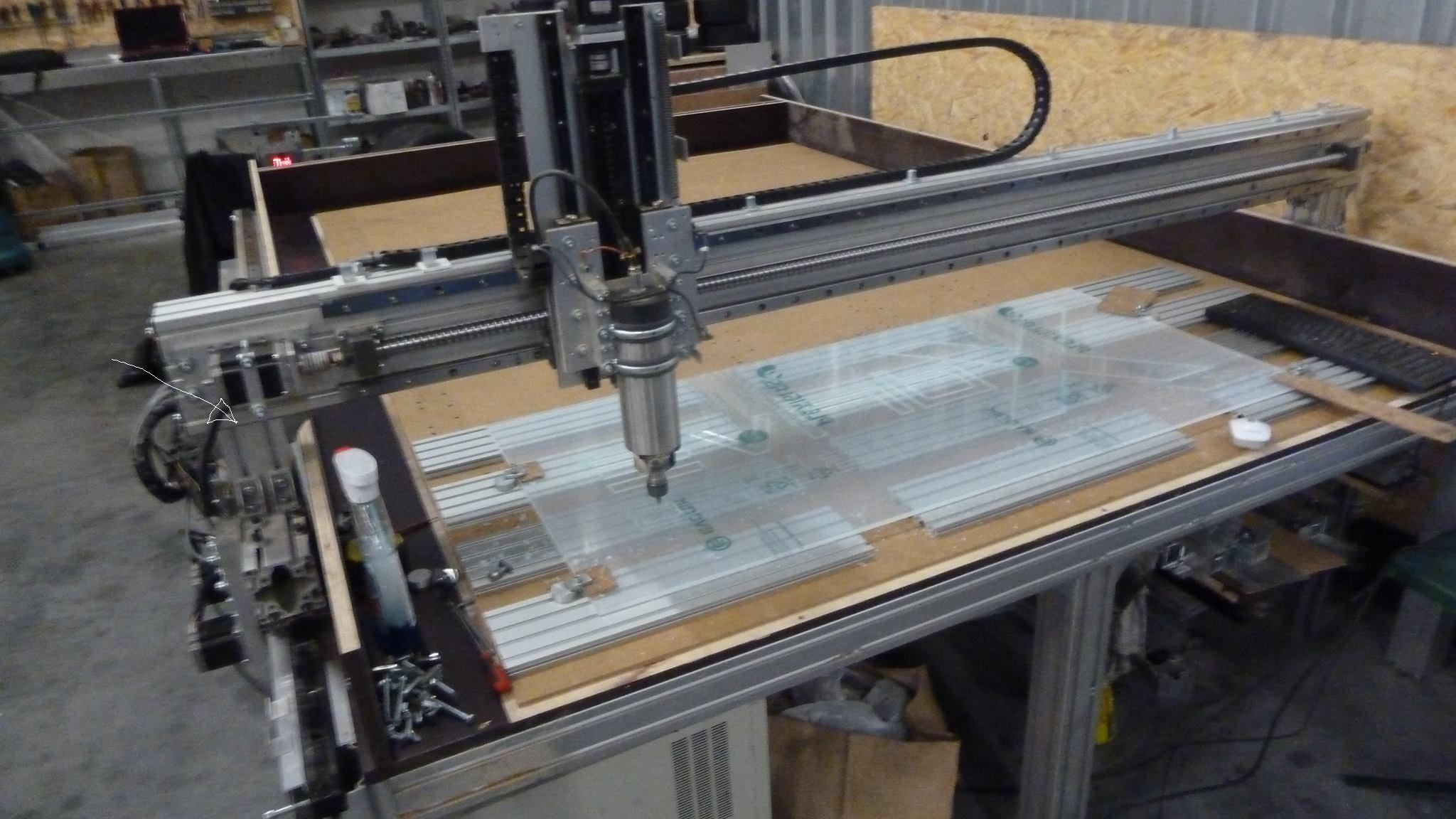

Zgadzam się, myślałem że to nie pociągnie , a juz że bęzie latał 12m/min to już wogóle, ponieważ się spłukłem na liniały i profile narazie w tej wersji zostaje, przydałby się jak cholera stół podciśnieniowy, mam mała sprężarkę ok -1 bar, nie wiem jakiej wydajności, To do ciecia PVC , czy plexi, szlak mnie trafia jak frez ciągnie do góry materiał gdzieś po środku wycinanay , szczególnie cienki, , Nie wzorowałem się , sporo oglądałem , czytałem , i myślałem jak to poskładać, Myślę że w przyszłości przełoże prowadnice liniowe na bok , co mi poszerzy stół, i nie będę musiał mieć koniecnie osłon dookoła co by wióry nie laeciały na prowadnice, pewnie się i zajmę lepszymi silnikami, i sterownikami, Myślę że kiedyś z waszą pomoca wyjdzie coś lepszego, ale to cały czas aluminium, Na fotce widać że udalo mi się w miarę wyfrezować gniazdo pod łożysko, oczywiście nie idealnie, odchyłka jest pewnnie 0,05mmmoże więcej ( jajowaty otwór ) tak Zkę poprawię , szczególnie mocowanie wrzeciona, Myślę czy da się zmocować rozsądnie nóż tokarski do Zetki tak żeby toczyć coś w alu prz okazji, ale tak żeby nie było kolizji z tym co na dole, żeby jedno nie wadziło drugiemu, w innym przypadku 2ga Zetka,

narazie frezowałem hss 4 piórowym fi 8mm, całą średnicą, 3 mm w głąb, i fi 6mm 2 pióra kobaltowy 3 mm w głąb.

Co do 3m śrub kulowych wiszących też mam wątpliwości, jakie widzisz opcje?

zastanawiam się czy nie dać po 3 wózki na stonę do Y , co pewnie skróci mi zasięg pracy do jakieś 2,6m to śruba była by krótsza niż 3m bo prowadnice liniowe mają na Y po 3m, zatem pole pracy mniejsze.

Te małe silniczki dają mi troche poczucie bezpieczeństwa , póki frez dobrze tnie wszysko idzie, ale jak się sklei , czy w razie jaiejś kolizji, nie ma rozpierduchy, poprostu silniki mają za mało mocy i wszystko staje nie łaniąc nieczego.

PS, faktycznie podobna do Bożeny, choć przyznam , że pierwszy raz ją teraz zobaczyłem, ja zacząłem we Wrześniu 2014 składanie, ot nie chciałem pokazywać porażek, dopuki nie będzie jakoś funkcjonalna, pewnie gdybym wiedział że coś takiego robicie, to bym się skontaktował,

No ale teraz opisze pare porażek

1 spróbowałem pasa M3 HDT, szerokości 2cm długości 2 m rozciągniętego , przeciągniętego łożysko ->zębatka silnika ->łożysko, Niedość że pas na tej długości rozciągnął sie o 5mm, to wiadomoże brama , alu 1,2 m szerokości przy nawrotach jak bandżi, - stąd też odeszłem od pomysłu zastosaowania pasów, niby dobrym pomysłem jest połącznie obu stron wałkiem , ale bez pasów i dodatkowych przełożeń się nie obejdzie, dla tego chciałem użyć jak najbezpośredniejszego połączenia napędów, ale tu się kłaniała ilość kroków na obrót, obrót na przebytą drogę i moment, dla tego najmniejsze kółka zębate ale po 2 na stronę, Silniki te bardzo tracą moment powyżej 1000 obr/min, zatem nie muszą się kręcić aż tak szybko żeby w miarę szybko poruszać bramę, pewnie przy silnikach ok 6Nm by to latało przy takim układzie,

2 dla sprawdzenia przykleiłem pasy zębate do profili i dałem po2 sliniki na stronę dla Y, efekt był znacznie lepszy , ale tak małe kółka zębate po przyłożeniu trzymają zaledwie 2 zębem x 2silniki, 2 zęby na stronę, - 2 zęby gumowe, odchyłaki przy frezowaniy alu duże, guma sie poddawała, być może dla lasera , czy plazmy mogło to by dać radę i szybko latać.

Jakich wymiarów profili na Y użyłeś, szukałem większych niż 80 x 80, jakoś nie znalazłem, Bożena jest super, jaka dokładność wyszła przy frezowaniu głębokim ?