Konstrukcja ALU CNCPain

-

ezbig

- Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 2103

- Rejestracja: 07 lip 2006, 00:31

- Lokalizacja: mazowieckie

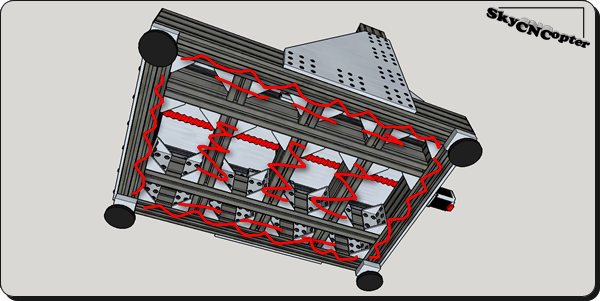

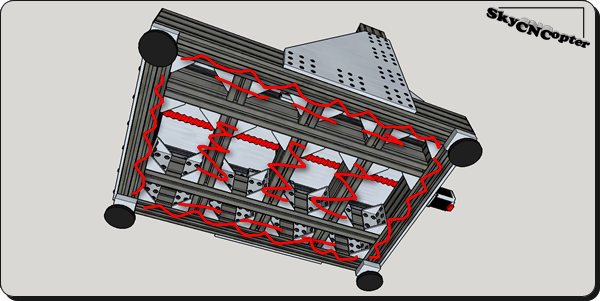

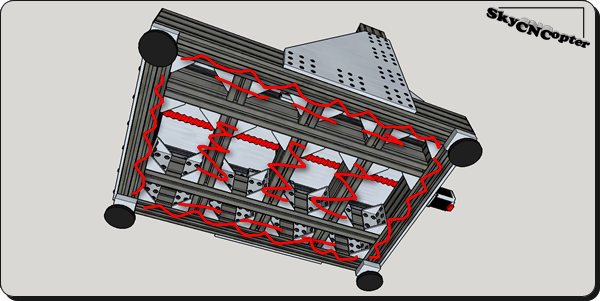

Nie wiem czy Ty masz te profile gratis, bo jeśli nie to ta podstawa będzie kosztowała majątek. Nie sądzę też aby taniej wyszły frezowane kątowniki. Trochę tego jest. Według mnie bez sensu jest pakowanie tego wszystkiego w podstawę. Ja bym ją uprościł, a zamiast tylu kątowników i profili, dałbym na górę i dół formatkę 8-10mm. Wyjdzie taniej i pewnie sztywniej. Kątowniki możnaby wtedy w ogóle wyeliminować.

Tagi:

-

oprawcafotografii

- Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 6105

- Rejestracja: 29 kwie 2009, 10:11

- Lokalizacja: Kraków / Jaworzno / Kopanka

-

numell

- Znawca tematu (min. 80)

- Posty w temacie: 2

- Posty: 93

- Rejestracja: 01 sie 2011, 20:32

- Lokalizacja: małopolska

Co tu takie rozluźnienie

Beton - NIE (już mnie za to kiedyś skarcono - i słusznie).

Przyjrzałem się dokładniej projektowi kolegi i poruszę pewien aspekt.

Jeśli stół ma mieć 850 mm a pola roboczego 690 to przy rozstawie wózków 160mm (nie licząc nawet od środków a od końców wózków) na miejsce pod wózkami przy skrajnych położeniach stołu będzie działała bardzo duża siła skrętna, dlatego to szczególnie miejsce względem słupków trzeba wzmocnić (kawałem solidnej formatki aluminiowej) . I tutaj nie pomogą kątowniki czy blacha aluminiowa 10mm cóż to jest... mało.. Szczególnie to miejsce - reszta to tylko podparcie żeby się maszyna nie wywracała.

Mówiąc że to będzie tylko podparcie mam na myśli przeprojektowanie napędu pod stół a nie na ramie jak teraz.

Mniej po du*** dostanie nakrętka śruby gdyby czasem konstrukcja okazała się wiotka...

Zauważ ze w tym momencie jak stół wyjedzie do przodu i nastąpi ugięcie ramy/profili to zmniejszy się odległość śruba/nakrętka co będzie miało wpływ na wymiar/zużycie napędu a może nawet i na zbyt duże opory obrotu śruby (zacięcia).

Może i przesadzam bo konstrukcja nie będzie z papieru ale mimo wszystko waga stołu i niewiadoma waga obrabianego detalu zrobi swoje przy takiej dźwigni.

Przy obróbce pianki nie będzie problemu

Beton - NIE (już mnie za to kiedyś skarcono - i słusznie).

Przyjrzałem się dokładniej projektowi kolegi i poruszę pewien aspekt.

Jeśli stół ma mieć 850 mm a pola roboczego 690 to przy rozstawie wózków 160mm (nie licząc nawet od środków a od końców wózków) na miejsce pod wózkami przy skrajnych położeniach stołu będzie działała bardzo duża siła skrętna, dlatego to szczególnie miejsce względem słupków trzeba wzmocnić (kawałem solidnej formatki aluminiowej) . I tutaj nie pomogą kątowniki czy blacha aluminiowa 10mm cóż to jest... mało.. Szczególnie to miejsce - reszta to tylko podparcie żeby się maszyna nie wywracała.

Mówiąc że to będzie tylko podparcie mam na myśli przeprojektowanie napędu pod stół a nie na ramie jak teraz.

Mniej po du*** dostanie nakrętka śruby gdyby czasem konstrukcja okazała się wiotka...

Zauważ ze w tym momencie jak stół wyjedzie do przodu i nastąpi ugięcie ramy/profili to zmniejszy się odległość śruba/nakrętka co będzie miało wpływ na wymiar/zużycie napędu a może nawet i na zbyt duże opory obrotu śruby (zacięcia).

Może i przesadzam bo konstrukcja nie będzie z papieru ale mimo wszystko waga stołu i niewiadoma waga obrabianego detalu zrobi swoje przy takiej dźwigni.

Przy obróbce pianki nie będzie problemu

-

steff.k

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 8

- Posty: 529

- Rejestracja: 07 paź 2013, 20:12

- Lokalizacja: Kraków/Kraśnik

Kolego zauważ ze tu jest odwrócona konstrukcja osi Y. Czyli prowadnice na stole, a wózki na ramie. Dzięki temu frez obrabia materiał zawsze nad wózkami i pozycja stołu względem ramy nie ma znaczenia.numell pisze:Co tu takie rozluźnienie

Beton - NIE (już mnie za to kiedyś skarcono - i słusznie).

Przyjrzałem się dokładniej projektowi kolegi i poruszę pewien aspekt.

Jeśli stół ma mieć 850 mm a pola roboczego 690 to przy rozstawie wózków 160mm (nie licząc nawet od środków a od końców wózków) na miejsce pod wózkami przy skrajnych położeniach stołu będzie działała bardzo duża siła skrętna, dlatego to szczególnie miejsce względem słupków trzeba wzmocnić (kawałem solidnej formatki aluminiowej) . I tutaj nie pomogą kątowniki czy blacha aluminiowa 10mm cóż to jest... mało.. Szczególnie to miejsce - reszta to tylko podparcie żeby się maszyna nie wywracała.

Mówiąc że to będzie tylko podparcie mam na myśli przeprojektowanie napędu pod stół a nie na ramie jak teraz.

Mniej po du*** dostanie nakrętka śruby gdyby czasem konstrukcja okazała się wiotka...

Zauważ ze w tym momencie jak stół wyjedzie do przodu i nastąpi ugięcie ramy/profili to zmniejszy się odległość śruba/nakrętka co będzie miało wpływ na wymiar/zużycie napędu a może nawet i na zbyt duże opory obrotu śruby (zacięcia).

Może i przesadzam bo konstrukcja nie będzie z papieru ale mimo wszystko waga stołu i niewiadoma waga obrabianego detalu zrobi swoje przy takiej dźwigni.

Przy obróbce pianki nie będzie problemu

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

1. Rozstaw wózków jest za mały.

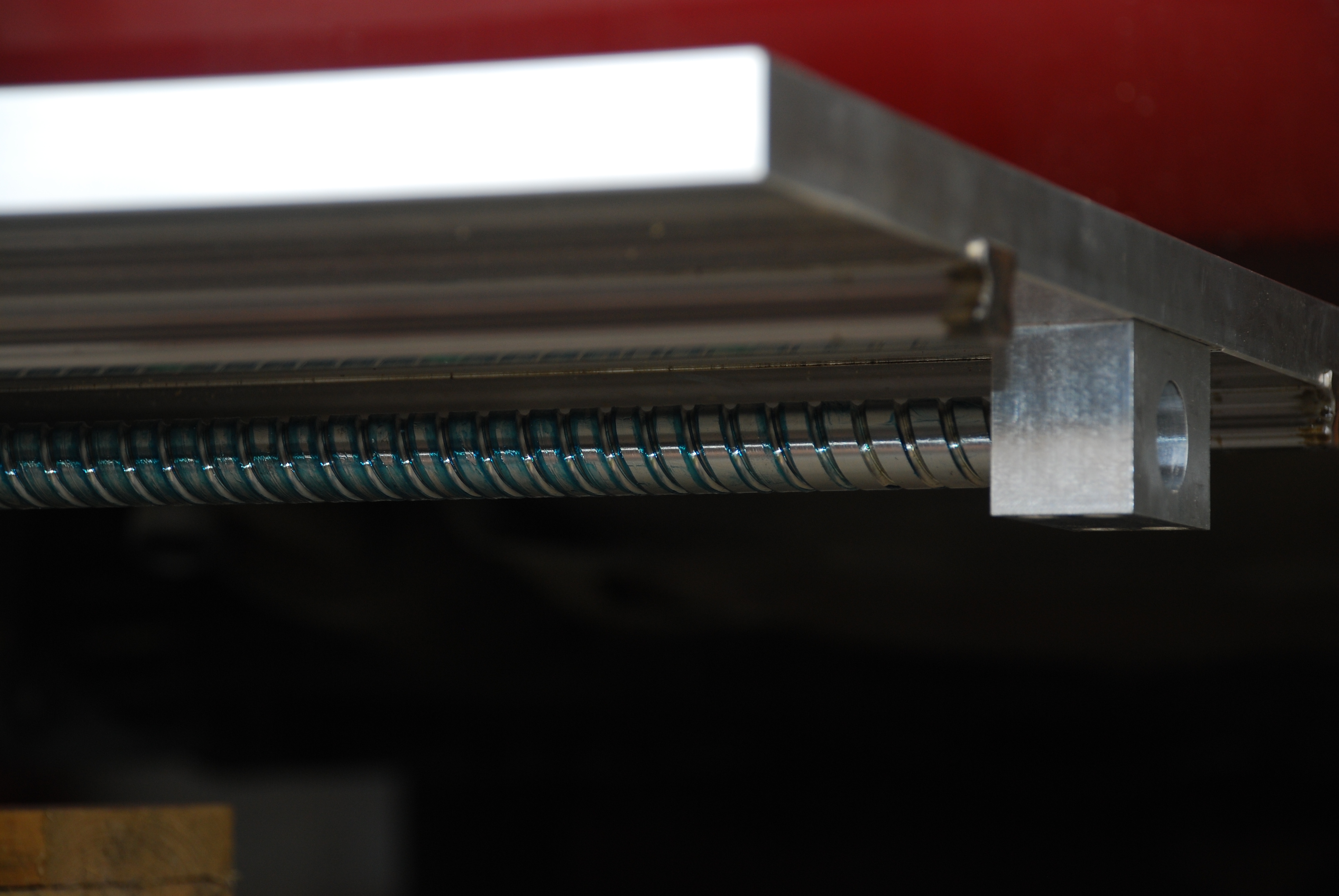

2. Skoro już jest odwórcony układ, to dlaczego nie dać też śruby na stole a nakrętki na podstawie? Wtedy nagle okazuje się, że

a) podstawa może być znacznie mniejsza - właściwie, to wystarczy solidna belka, na której będą wózki oraz łapy, które zapewnią, że maszyna się nie przewróci przy skrajnych położeniach stołu. Te ostatnie nie pełnią żadnej funkcji w obróbce, więc nie muszą być specjalnie sztywne ani nawet trzymać wymiaru

b) nie trzeba osłony - śruba jest zawsze pod stołem.

2. Skoro już jest odwórcony układ, to dlaczego nie dać też śruby na stole a nakrętki na podstawie? Wtedy nagle okazuje się, że

a) podstawa może być znacznie mniejsza - właściwie, to wystarczy solidna belka, na której będą wózki oraz łapy, które zapewnią, że maszyna się nie przewróci przy skrajnych położeniach stołu. Te ostatnie nie pełnią żadnej funkcji w obróbce, więc nie muszą być specjalnie sztywne ani nawet trzymać wymiaru

b) nie trzeba osłony - śruba jest zawsze pod stołem.

-

numell

- Znawca tematu (min. 80)

- Posty w temacie: 2

- Posty: 93

- Rejestracja: 01 sie 2011, 20:32

- Lokalizacja: małopolska

do prawdy?steff.k pisze: i pozycja stołu względem ramy nie ma znaczenia.

Proponuję małe ćwiczenie :

Wyciągnij ręce przed siebie (trzymaj prosto, dłonie wyprostowane) i pozostań w takiej pozycji przez 15 minut... Gwarantuję że po kilku minutach załapiesz co miałem na myśli w poprzednim poście

Miłej gimnastyki życzę

Nie napisałem że tak nie jest - choćby w mojej maszynie tak mam.steff.k pisze: Dzięki temu frez obrabia materiał zawsze nad wózkami...

Starałem się wyjaśnić że przy takim układzie zespół napędowy zintegrowany ze stołem jest lepszym rozwiązaniem niż tak jak jest teraz na renderach u kolegi.

Powinno być tak:

-

SkyLOT

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 30

- Posty: 158

- Rejestracja: 01 gru 2012, 12:32

- Lokalizacja: Rabka-Zdrój

- Kontakt:

Próbuję coś sklecić ale nie jestem pewien czy o to chodziło.

Nie wiem też jak rozwiązać problem napędu śruby. Przeglądam forum pod tym kontem i może coś mi w końcu zaświta

.

No i kompletnie nie wiem co mam zrobić z tym silnikiem, gdzie go umieścić? Moja koncepcja legła w gruzach Wydaje się jakby cała konstrukcja była źle zrobiona od początku.

Wydaje się jakby cała konstrukcja była źle zrobiona od początku.

Macie jakieś pomysły jak to uratować? Da się z tym w ogóle coś sensownego zrobić?

.

Nie wiem też jak rozwiązać problem napędu śruby. Przeglądam forum pod tym kontem i może coś mi w końcu zaświta

.

No i kompletnie nie wiem co mam zrobić z tym silnikiem, gdzie go umieścić? Moja koncepcja legła w gruzach

Macie jakieś pomysły jak to uratować? Da się z tym w ogóle coś sensownego zrobić?

.

Pozdrawiam, Jasiek