Projekt do oceny - pole robocze ok 900x800

-

Decado

Autor tematu - Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 12

- Posty: 51

- Rejestracja: 27 lis 2014, 23:41

- Lokalizacja: Wrocław

dragon44 - nie chcę konstrukcji drewnianej. Myślałem nad nią przez troszkę czasu i konsultowałem swoje wątpliwości z Tatą. Głównym powodem mojej decyzji jest to że stal dłużej zachowa swoje parametry, podczas gdy sklejka jest wrażliwa na wilgoć itd. Wydaję na tą maszynkę do ok 6k zł i nie sądzę bym miał w przeciągu najbliższych 10-15 lat zrobić sobie kolejną, nawet jeżeli ta straci troszkę na parametrach.

spol - co do samego składania to widzę to tak, poskręcam sobie wstępnie wszystkie elementy po czym podstawa zostanie dodatkowo połączona spawami. Połączenia śrubowe jako wstęp pozwolą mi na dokładniejsze poustawianie wszystkiego do kąta. Reszta konstrukcji prawdopodobnie zostanie potraktowana w taki sam sposób, nie licząc elementów takich jak wałki podparte, łożyska itd. te elementy pozostaną na śrubach.

PYTANIE:

Czy umieszczając silnik krokowy na jednej z suwnic i przenosząc napęd na drugą śrubę przy pomocy paska nie będzie jakichś problemów? Bo widziałem że ludzie zazwyczaj dają silnik na środku konstrukcji, pomiedzy suwnicami i nie wiem czy są ku temu jakieś logiczne argumenty czy jest to po prostu kaprys?

spol - co do samego składania to widzę to tak, poskręcam sobie wstępnie wszystkie elementy po czym podstawa zostanie dodatkowo połączona spawami. Połączenia śrubowe jako wstęp pozwolą mi na dokładniejsze poustawianie wszystkiego do kąta. Reszta konstrukcji prawdopodobnie zostanie potraktowana w taki sam sposób, nie licząc elementów takich jak wałki podparte, łożyska itd. te elementy pozostaną na śrubach.

PYTANIE:

Czy umieszczając silnik krokowy na jednej z suwnic i przenosząc napęd na drugą śrubę przy pomocy paska nie będzie jakichś problemów? Bo widziałem że ludzie zazwyczaj dają silnik na środku konstrukcji, pomiedzy suwnicami i nie wiem czy są ku temu jakieś logiczne argumenty czy jest to po prostu kaprys?

Tagi:

-

korba_czow

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 4

- Posty: 41

- Rejestracja: 13 gru 2013, 14:56

- Lokalizacja: Ww

Pamiętaj o tym że jak ustawisz geometrie skręcając konstrukcje, a potem pospawasz, to na 99% geometria znacznie się pozmienia.

ODP:

To nie jest kaprys, umieszczając silnik na środku i przenosząc napęd dwoma jednakowymi paskami, produkujemy jednakowe luzy dla obu stron - układ jest mniej podatny np. na rezonanse.

ODP:

To nie jest kaprys, umieszczając silnik na środku i przenosząc napęd dwoma jednakowymi paskami, produkujemy jednakowe luzy dla obu stron - układ jest mniej podatny np. na rezonanse.

-

Decado

Autor tematu - Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 12

- Posty: 51

- Rejestracja: 27 lis 2014, 23:41

- Lokalizacja: Wrocław

korba_czow, czy mógłbyś mi dać jakieś rady w takim razie, w jaki sposób zabrać się za spawanie takich elementów? Bo myślałem że jak dobrze poskręcam konstrukcję to zmiany jakie pojawią się po spawaniu będą nieznaczne z rzędu <1mm na przekątnych.

I dzięki za info odnośnie napędu , to bardzo cenna uwaga.

, to bardzo cenna uwaga.

Przeglądałem śruby kulowe na allieexpres i faktycznie można dostać 20mm 1m z nakrętką za 30 dolców plus przesyłka ok 30 dolców co faktycznie jest ogromną różnicą w porównaniu do polskich cen. Czy ktoś z was miał już doświadczenie z chińskimi śrubami kulowymi i nakrętkami?

I dzięki za info odnośnie napędu

Przeglądałem śruby kulowe na allieexpres i faktycznie można dostać 20mm 1m z nakrętką za 30 dolców plus przesyłka ok 30 dolców co faktycznie jest ogromną różnicą w porównaniu do polskich cen. Czy ktoś z was miał już doświadczenie z chińskimi śrubami kulowymi i nakrętkami?

-

dragon44

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 2

- Posty: 616

- Rejestracja: 01 mar 2008, 20:46

- Lokalizacja: Lubsko

Decado, przy spawaniu pociągnie Ci strasznie tą konstrukcje. Jakbyś chciał to spawać, to powierzchnie pod prowadnice musiałbyś obrabiać. Tak byłoby zgodnie ze sztuką, ale i nie tanio. Ewentualnie zostaje coś podkładać pod prowadnice ale to nie najsztywniejszy pomysł. Zawsze można wziąć liniał w lewą rękę i kątówkę w prawą...

Jak maszyna będzie w suchym miejscu to nic się drewnu nie stanie. Stal też nie może stać w wilgotnym miejscu bo zacznie rdzewieć jak nie będzie zabezpieczona. I tu nie chodzi nawet o samą konstrukcje co o napęd i posuwy. Zapytałem o drewno, bo przy tym budżecie ciężko będzie Ci ogarnąć maszynkę. Robiąc konstrukcje drewnianą unikniesz wielu problemów i ograniczysz znacznie koszty. Jak będziesz spawał konstrukcje z pierwszego postu to nic dobrego Ci z tego nie wyjdzie. A z tej poprawionej zrobi Ci się kołyska...

Jak maszyna będzie w suchym miejscu to nic się drewnu nie stanie. Stal też nie może stać w wilgotnym miejscu bo zacznie rdzewieć jak nie będzie zabezpieczona. I tu nie chodzi nawet o samą konstrukcje co o napęd i posuwy. Zapytałem o drewno, bo przy tym budżecie ciężko będzie Ci ogarnąć maszynkę. Robiąc konstrukcje drewnianą unikniesz wielu problemów i ograniczysz znacznie koszty. Jak będziesz spawał konstrukcje z pierwszego postu to nic dobrego Ci z tego nie wyjdzie. A z tej poprawionej zrobi Ci się kołyska...

-

oprawcafotografii

- Lider FORUM (min. 2000)

- Posty w temacie: 2

- Posty: 6108

- Rejestracja: 29 kwie 2009, 10:11

- Lokalizacja: Kraków / Jaworzno / Kopanka

-

korba_czow

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 4

- Posty: 41

- Rejestracja: 13 gru 2013, 14:56

- Lokalizacja: Ww

-

Decado

Autor tematu - Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 12

- Posty: 51

- Rejestracja: 27 lis 2014, 23:41

- Lokalizacja: Wrocław

dragon44, powiedz mi, czy rozwiązanie by konstrukcja została solidnie skręcona w takim wypadku jest złym pomysłem? Mówię tutaj o konstrukcji na profilach, bo o tej pierwszej jak sądzę powinienem zapomnieć ze względu na mnóstwo błędów i wad jakie za sobą pociagają.

Co do miejsca w którym będzie stała maszynka to będzie to garaż w mojej obecnej stancji, w której planuję zostać do końca magistra . Myślałem już nad problemem rdzewienia konstrukcji a konkretnie elementów takich jak śruby i nakrętki, i zastanawiam się czy okresowe pokrywanie tych elementów odpowiednim olejem, czy też innym smarowidłem nie załatwiło by sprawy.

. Myślałem już nad problemem rdzewienia konstrukcji a konkretnie elementów takich jak śruby i nakrętki, i zastanawiam się czy okresowe pokrywanie tych elementów odpowiednim olejem, czy też innym smarowidłem nie załatwiło by sprawy.

Jeszcze odnośnie konstrukcji na profilach, to czy np po skręceniu całości, jako wzmocnienie nie wystarczyły by krótkie spawy? Takie np 1-2cm długie po środku połączeń?

EDIT:

Co do zaplecza solarskiego to aż tak dużo sprzętu nie mam, dwie piły stołowe, ukośnica metabo, wiertarka stołowa, strug stołowy. Obawiam się że nie będę w stanie zachować odpowiedniej dokładności wykonania, przez co i tak raczej bym musiał zamówić wszystko w firmie do cięcia.

Co do miejsca w którym będzie stała maszynka to będzie to garaż w mojej obecnej stancji, w której planuję zostać do końca magistra

Jeszcze odnośnie konstrukcji na profilach, to czy np po skręceniu całości, jako wzmocnienie nie wystarczyły by krótkie spawy? Takie np 1-2cm długie po środku połączeń?

EDIT:

Co do zaplecza solarskiego to aż tak dużo sprzętu nie mam, dwie piły stołowe, ukośnica metabo, wiertarka stołowa, strug stołowy. Obawiam się że nie będę w stanie zachować odpowiedniej dokładności wykonania, przez co i tak raczej bym musiał zamówić wszystko w firmie do cięcia.

-

NFZ

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 2

- Posty: 398

- Rejestracja: 07 paź 2012, 21:49

- Lokalizacja: inąd

Możesz zawsze (o ile ładnie przylegające powierzchnie obrobisz, odtłuścisz - a na koniec w celu tzw. "aktywacji" jeszcze wytrawisz) pomyśleć o klejeniu.

Śruby i tak możesz dać w roli nazwijmy to "ścisków stratnych"

Tylko że w ten sposób tracisz możliwość łatwiejszego ustawiania geometrii(ale z drugiej strony połączenia od drgań nie będą się z czasem luzowały).

Pomyśl o profilach aluminiowych, anodowanie jest mniej upierdliwe od trawienia(a równie dobrze przygotowuje powierzchnię do klejenia), a lżejsza brama też będzie plusem przy tego typu konstrukcji, a i korozja mniej straszna - no, jeśli pominiemy elektrochemiczną(ze szczególnym uwzględnieniem szczelinowej)

Śruby i tak możesz dać w roli nazwijmy to "ścisków stratnych"

Tylko że w ten sposób tracisz możliwość łatwiejszego ustawiania geometrii(ale z drugiej strony połączenia od drgań nie będą się z czasem luzowały).

Pomyśl o profilach aluminiowych, anodowanie jest mniej upierdliwe od trawienia(a równie dobrze przygotowuje powierzchnię do klejenia), a lżejsza brama też będzie plusem przy tego typu konstrukcji, a i korozja mniej straszna - no, jeśli pominiemy elektrochemiczną(ze szczególnym uwzględnieniem szczelinowej)

-

Decado

Autor tematu - Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 12

- Posty: 51

- Rejestracja: 27 lis 2014, 23:41

- Lokalizacja: Wrocław

Na razie rozmawiałem z zaprzyjaźnionym ślusarzem, i zostanę na chwilę obecną przy konstrukcji na profilach stalowych. Otrzymam troszkę pomocy przy konstruowaniu tego  .

.

A jakiej średnicy powinienem dać śruby na bramę? 16mm wystarczą czy powinny być 20mm? Z racji tego że sam profil na bramie 200x100x10 będzie ważył ok 40kg to doliczając wałki podparte, oś Z i wrzeciono przewiduję że waga bramy będzie ok 50-60kg. Dlatego się zastanawiam jakie wybrać.

Swoją drogą znalazłem bardzo fajnego sprzedawcę na Aliexpress.com śruby kulowe 1200 z nakrętkami za 30$

http://www.aliexpress.com/store/product ... 75255.html

Wałki podparte 20x1100 z dwoma łożyskami liniowymi w obudowach za 22$

http://www.aliexpress.com/store/product ... 67904.html

Czy ktoś miał już doświadczenia jakieś z tymi produktami?

[ Dodano: 2014-11-30, 15:14 ]

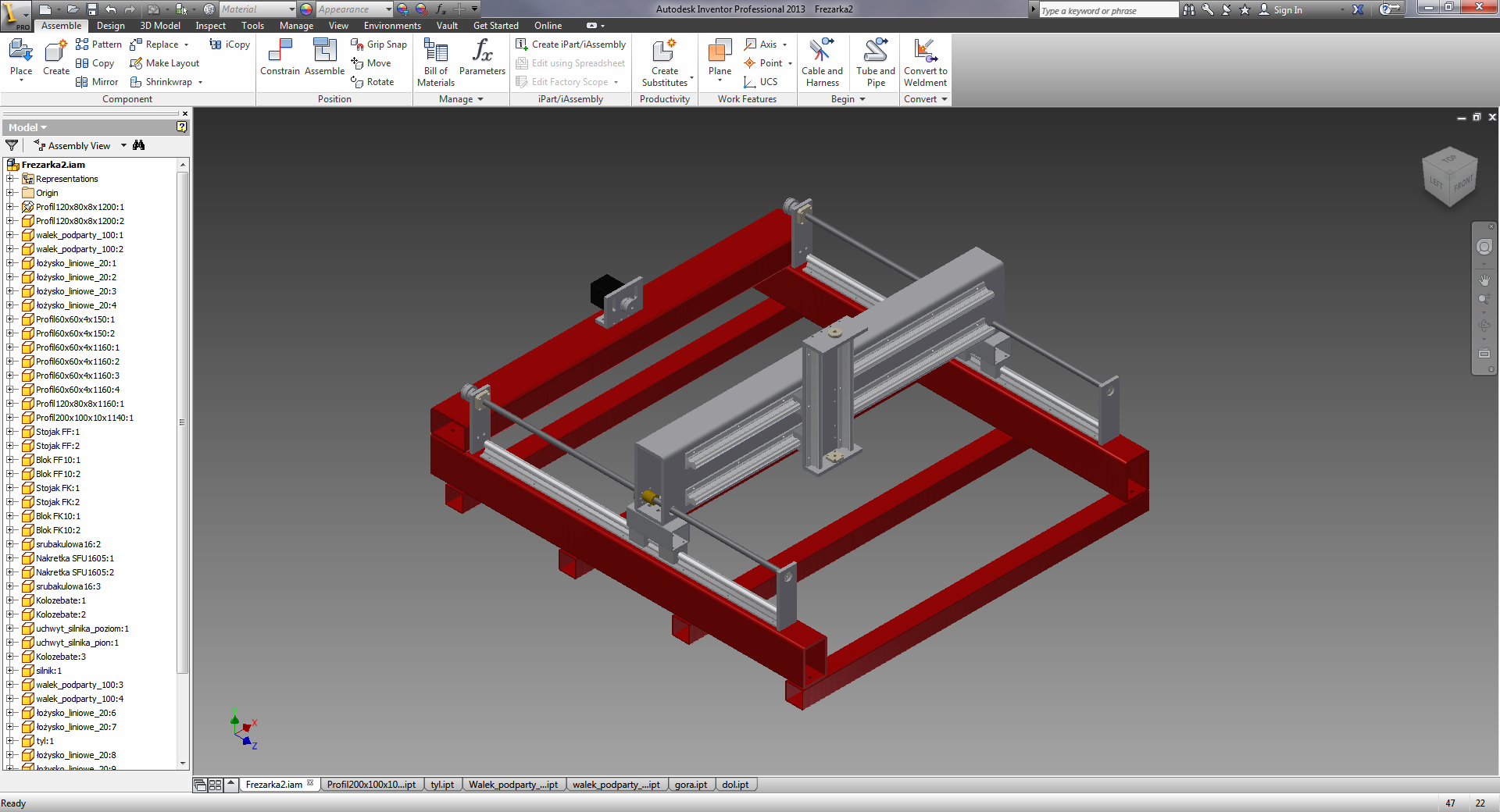

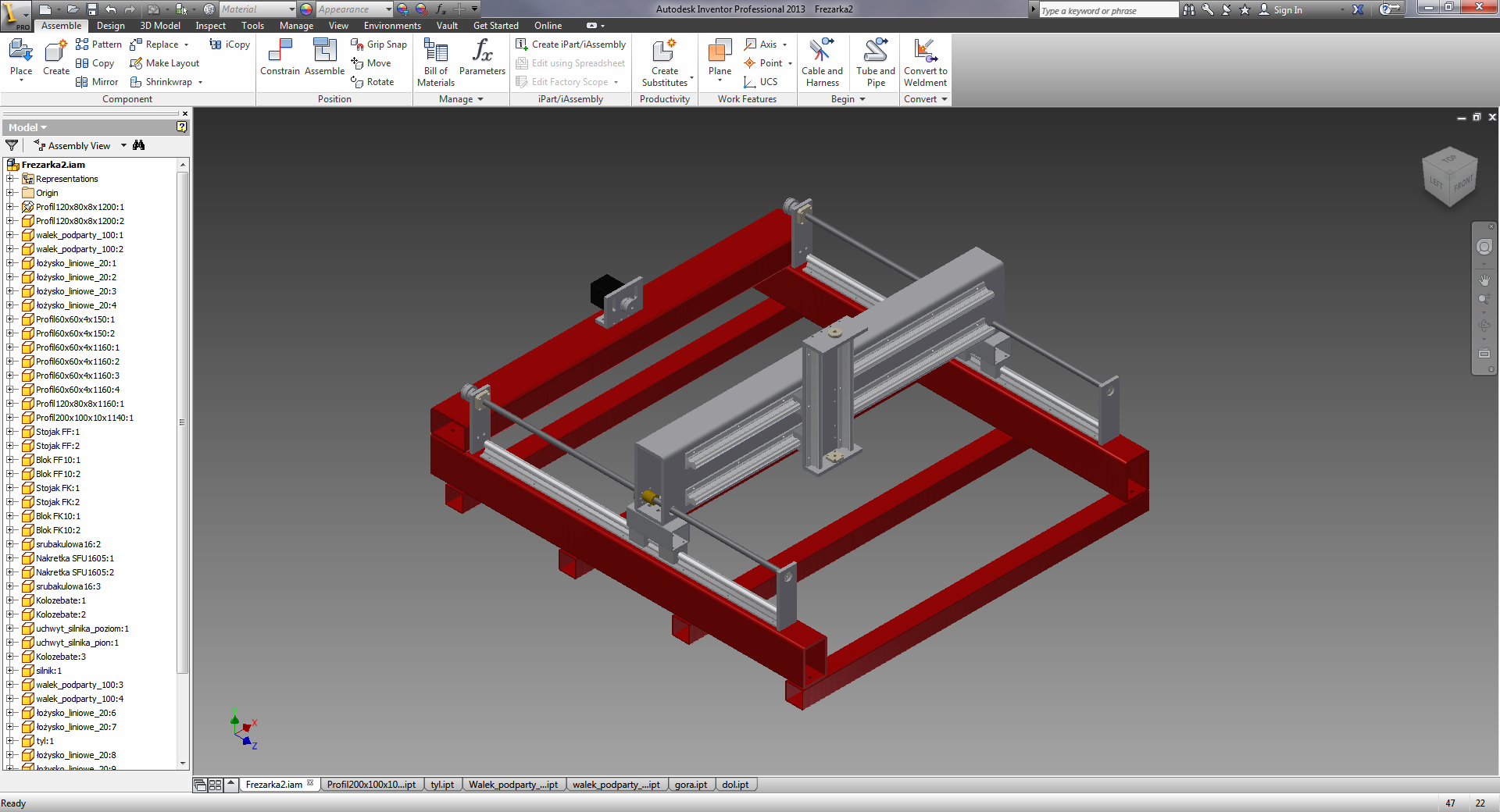

Tak na chwilę obecną wygląda konstrukcja:

- śruby napędowe do bramy 16mm

- bloki łożyskujący FF10 i FK10 dla każdej osi

- wałki podparte 20x1000 dla osi X i Y

- wałki podparte 16x350 dla osi Z

- 2 x łożysko liniowe na każdy wałek

- koła zębate dla pasa HTD M3 - 40 zębów na śrubach bramy i silniku

- dwa napinacze z łożysk 10x26x12

Z elementów planowanych:

- śruba napędowa osi Z 16mm

- wrzeciono 1.5kW chłodzone wodą

- blat drewniany dwuczęściowy(pierwsza(dolna) część z otworami na nakrętki, druga(górna) z otworami nad nakrętkami

Czy jest coś co byście w tej konstrukcji zmienili?

A jakiej średnicy powinienem dać śruby na bramę? 16mm wystarczą czy powinny być 20mm? Z racji tego że sam profil na bramie 200x100x10 będzie ważył ok 40kg to doliczając wałki podparte, oś Z i wrzeciono przewiduję że waga bramy będzie ok 50-60kg. Dlatego się zastanawiam jakie wybrać.

Swoją drogą znalazłem bardzo fajnego sprzedawcę na Aliexpress.com śruby kulowe 1200 z nakrętkami za 30$

http://www.aliexpress.com/store/product ... 75255.html

Wałki podparte 20x1100 z dwoma łożyskami liniowymi w obudowach za 22$

http://www.aliexpress.com/store/product ... 67904.html

Czy ktoś miał już doświadczenia jakieś z tymi produktami?

[ Dodano: 2014-11-30, 15:14 ]

Tak na chwilę obecną wygląda konstrukcja:

- śruby napędowe do bramy 16mm

- bloki łożyskujący FF10 i FK10 dla każdej osi

- wałki podparte 20x1000 dla osi X i Y

- wałki podparte 16x350 dla osi Z

- 2 x łożysko liniowe na każdy wałek

- koła zębate dla pasa HTD M3 - 40 zębów na śrubach bramy i silniku

- dwa napinacze z łożysk 10x26x12

Z elementów planowanych:

- śruba napędowa osi Z 16mm

- wrzeciono 1.5kW chłodzone wodą

- blat drewniany dwuczęściowy(pierwsza(dolna) część z otworami na nakrętki, druga(górna) z otworami nad nakrętkami

Czy jest coś co byście w tej konstrukcji zmienili?