w temacie CNC czy nawet manualnych obrabiarek jako takich jestem zieloniutki, dlatego też na początek pisze z kilkoma pytaniami na które nie znalazłem jednoznacznej odpowiedzi na forum.

Założenia projektu:

dość ogólnikowo sformułowane:"zbudować jak najsensowniejsza maszynkę w rozsądnej kasie..." jak sami widzicie nic nie mówią dlatego lekko je doprecyzuje:

- 3 osie

-pole robocze: min 400x400x150 max 600x600x250 (mniejsza maszyna się nie nada a większa nie wjedzie przez drzwi)

- materiał obrabiany: pleksa, ABS i pokrewne oraz Alu, o stali tylko śnię

- obrabiarka będzie realizowała głownie produkcję jednostkowa i małoseryjną na potrzeby robotyki, dlatego priorytetem jest powtarzalność, precyzja i "niezniszczalność" sprzętu, natomiast szybkość obróbki choć mile widziana nie jest priorytetem

Moje podejście do rozwiązania problemu:

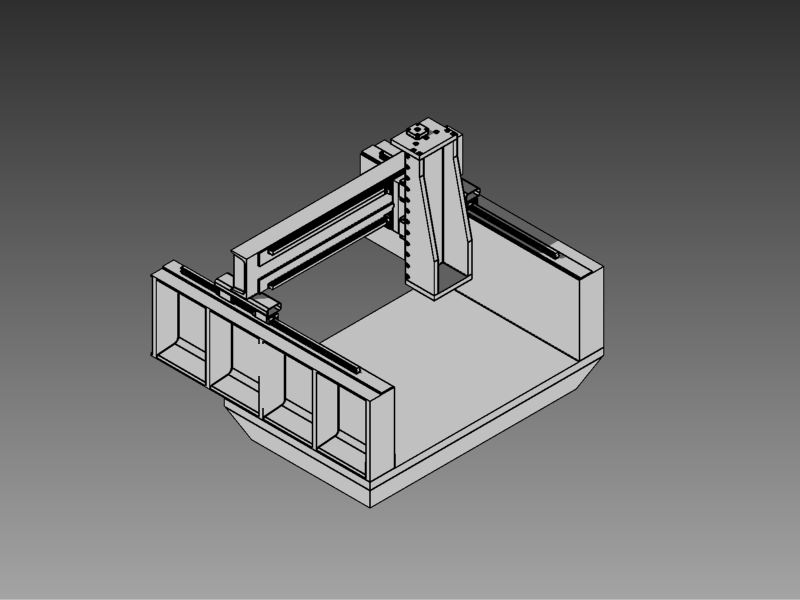

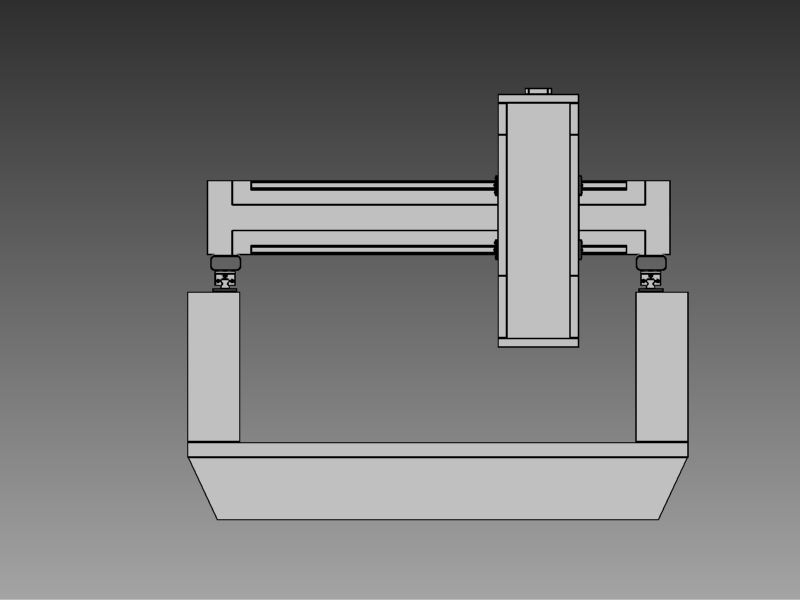

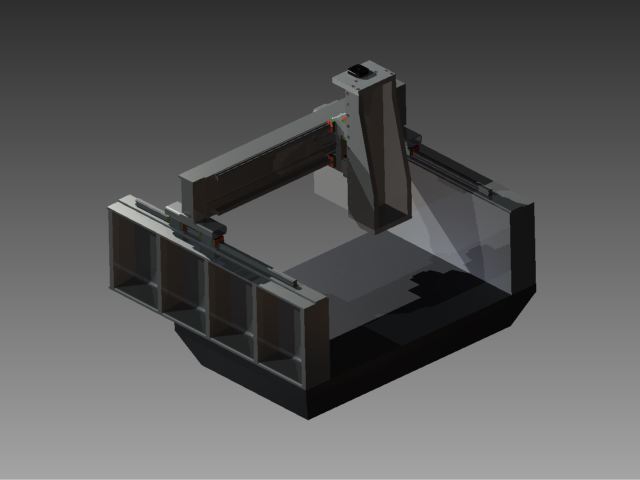

- zamierzam się wzorować na "dziecince" użytkownika gaspar tj. zastosować ruchomą bramę, jednak napęd osiY(jeśli się nie mylę) zrealizować na prowadnicach będących na wysokości belki bramy(zmniejszy to momenty działające na newralgiczne punkt tj. prowadnice i wózki)

- konstrukcja najlepiej w pełni stalowa, spawana, planowana etc. (cały czas poluje na odpowiednią płytę granitowa/ blat traserski żeby wykorzystać to jako podstawę) jeśli się nie uda zamierzam się oprzeć o kształtowniki ze stali konstrukcyjnej o przekroju prostokątnym.

- We wszystkich osiach jako napęd planuje zastosować śruby toczne, brałem pod uwagę HIWIN 1605 i 1610, dla osi Y miałyby być oczywiście dwie spięte pasem napędowym

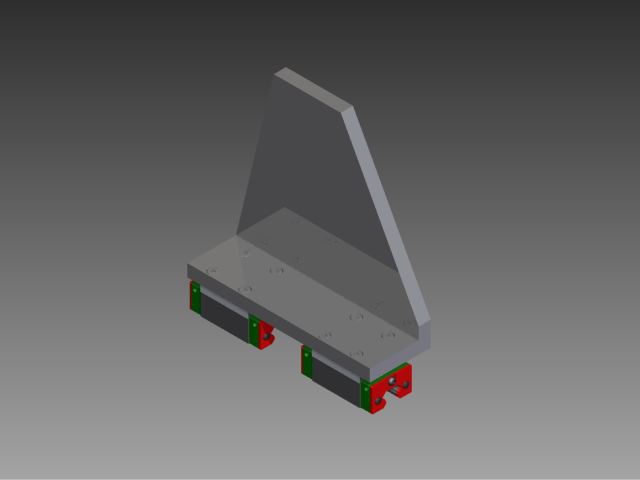

- jako podpory osi planuje wykorzystać prowadnice HIWIN HGR25R i odpowiednio do nich wózki przedłużane z naprężeniem wstępnym (wąskie), po 2 na każdą z osi(jeden na szynę).

- jako napęd najchętniej wykorzystałbym serwa ale niestety chyba nie zmieszczą się w budżecie(jak sami wiecie po doliczeniu kosztów sterowników etc...;/)

- wrzeciono - ???

-planuje zamontować wydmuch i odciąg wiórów ale to będzie kombinowane na samiuteńkim końcu.

Co do pytań wstępnych:

-czy takie rozwiązanie mechaniki daje szanse na otrzymanie odpowiedniej sztywności (na stali nie zamierzam specjalnie oszczędzać)

-jaka jest minimalna moc wrzeciona które poradzi sobie spokojnie z obróbką Alu, jakie musi miec zakresy obrotów żeby mogło też robić w tworzywach ( interesują mnie w tym momencie orientacyjne rozmiary żebym wiedział jak szeroka musi być Z-ka, no i oczywiście mile widziane propozycje )

- czy podany zestaw prowadnic, wózków, śrub i nakrętek zapewni wystarczającą rozdzielczość i sztywność?

- jakie parametry powinny mieć serwa, a jakie silniki krokowe które poradzą sobie z tym pajączkiem(mile widizane jakies konkretne propozycje)

-jaką masę powinna mieć maszyna żeby nie szaleć po warsztacie

Co do braku przyklejonego projektu - obecny conceptart nie nadaje się do niczego poza skompromitowaniem się, na podstawie waszych, mam nadzieje szybki odpowiedzi, chce stworzyć sensowniejszy projekcik i podrzucić go po weekendzie

Z góry dziękuję za pomoc.