Chętnie posłucham konstruktywnych lub poprostu coś wnoszących do mojej wiedzy komentarzy. Co do Widii - dzięki za informację, przyda się na przyszłość ale:

WikipediaWęglik spiekany (widia) – materiał narzędziowy uzyskany metodami metalurgii proszkowej z węglików metali, na przykład wolframu, tytanu, rzadziej tantalu[1], niobu, cyrkonu lub chromu.

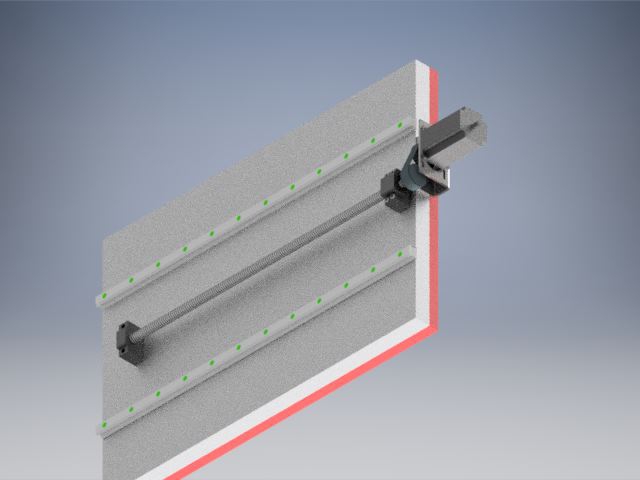

Wrócę na chwilkę do tematu śrub - szybciej znalazłem nagrzewarke indukcyjną niż palnik - do jakiej temp i jak długo chłodzić (tak, wiem- jak najdłużej ale jesli zostawie śrubę w pętli indukcyjnej to ciepło się "rozejdzie" i rozhartuje dłuższy fragment niżbym chciał) muszę zakończenia śrub żeby je rozhartować i nadawały się do obróbki?

I pytanie 2 - jest jakaś istotna różnica w problematyczności obróbki skrawaniem stali ST3 i C45?