Pomarańczka 80x40cm

: 13 lip 2014, 22:07

Witam!

Nie było okazji ani czasu nigdy na przedstawienie mojej frezarki.

- Pole robocze 800x400mm

- Silniki krokowe około 4Nm

- Śruby kulowe 15x5

- Prowadnice HIWIN 15

- Wrzeciono Chinol 2,2 kW Chłodzone cieczą

- stół podciśnieniowy z gwintami m8

- PikoCNC

- sterowniki M545

Maszyna w ciągłej pracy od około 1,5roku. Mechanikę złożył mi kolega Bartkam z tego forum, jest ok ale potrzebne było kilka poprawek i został jeden problem - o nim później.W czasie eksploatacji przepalił sie 1 bezpiecznik i uszkodziła jedna krańcówka, więc nie jest źle. Maszynę składam coraz bardziej z biegiem czasu, aktualnie kończę panel do sterowania a w planach jest zabudowa z poliwęglanu komorowego (ta tekturowa jest "tymczasowa" co by za dużo odkurzania nie było )

)

A teraz to co najważniejsze - fotki zaczynamy od dołu:

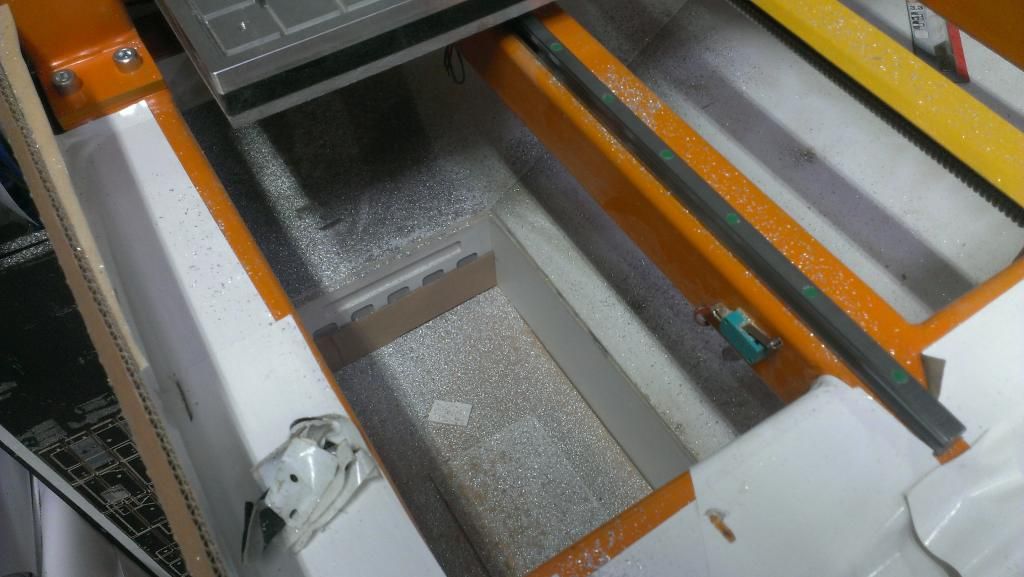

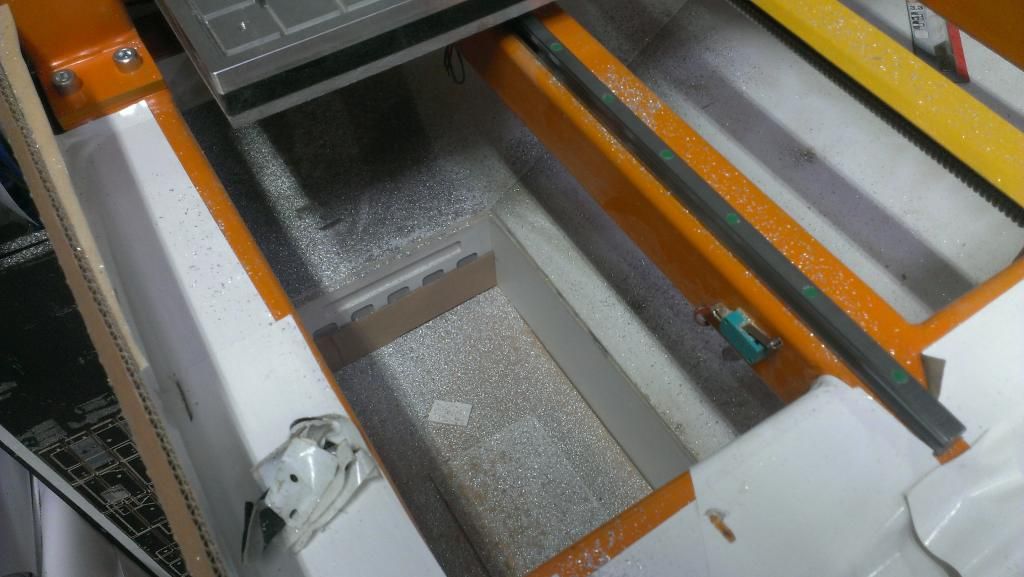

Stolik pod frezarkę, Zrobiłem podłogę i przedział dla elektroniki z jakieś płyty meblowej co się walała obok, natomiast wanienkę na wióry, spływ dla cieczy zrobiłem z PCV 5mm również walajacego się pod nogami. Skleiłem i poprawiłem łączenia klejem 3 razy, lecz chyba całość jeszcze pokryję żywicą lub czymś podobnym dla pewności.

Wanienka świetnie się sprawuje - zmiatam wszystko pod bok (tam mam tały pojemniczek) a reszta leci odkurzaczem. Rozwiązanie ściągnięte z tego forum - lecz nie pamiętam juz od kogo.

ELEKTRONIKA

Szafka zrobiona z twardego PCV (tak tak jechałem ekonomicznie bo wszystko wydałem )

)

Zasilacz przemysłowy zdobyczny 24v Piko CNC, zasilacz wraz z softstartem dla trafo, Układ PWM do piko, mała płytka gdzie rozdzieliłem sobie przekaźniki. Starałem się to spiąć w miarę z sensem.

Piko CNC, zasilacz wraz z softstartem dla trafo, Układ PWM do piko, mała płytka gdzie rozdzieliłem sobie przekaźniki. Starałem się to spiąć w miarę z sensem.

Guzik do włączania elektoniki pochodzi z Ikarusa - służył do otwierania drzwi

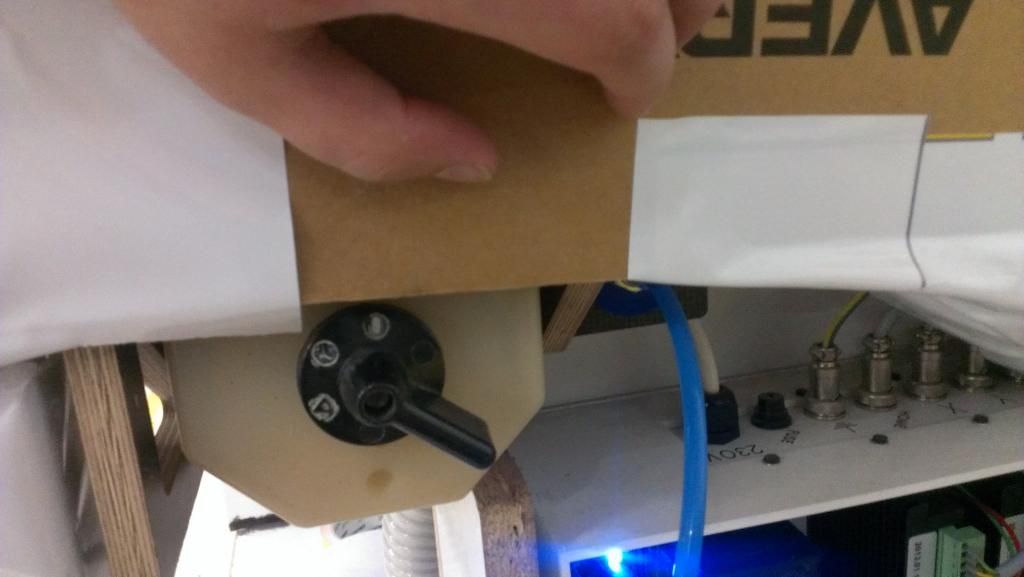

Dodatkowo na boku na uchwycie zamocowałem włącznik trójkąt-gwiazda do pompy od stołu podciśnieniowego - nie mogłem użyć 3 fazowej instalacji to przerobiłem pompę Siemens Elmog na 230 1 fazę

FREZARKA

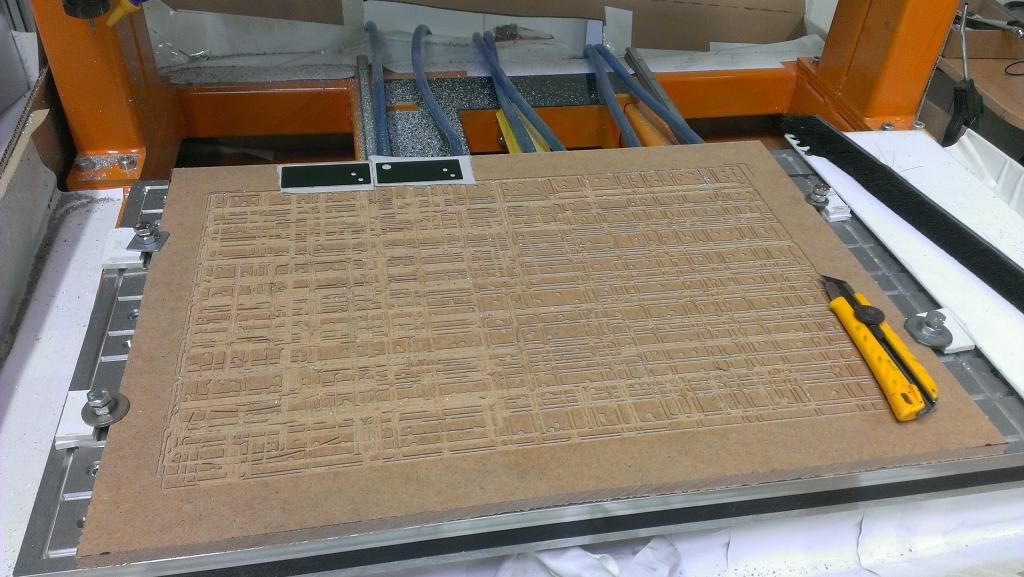

Zanim dorobiłem się stołu kleiłem wszystko na taśmę i łapałem ściskami

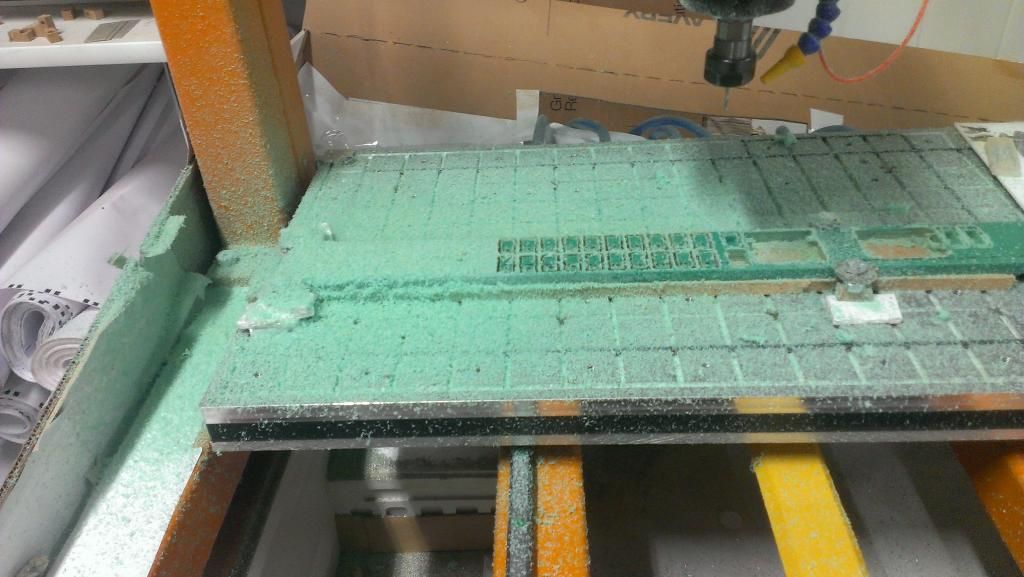

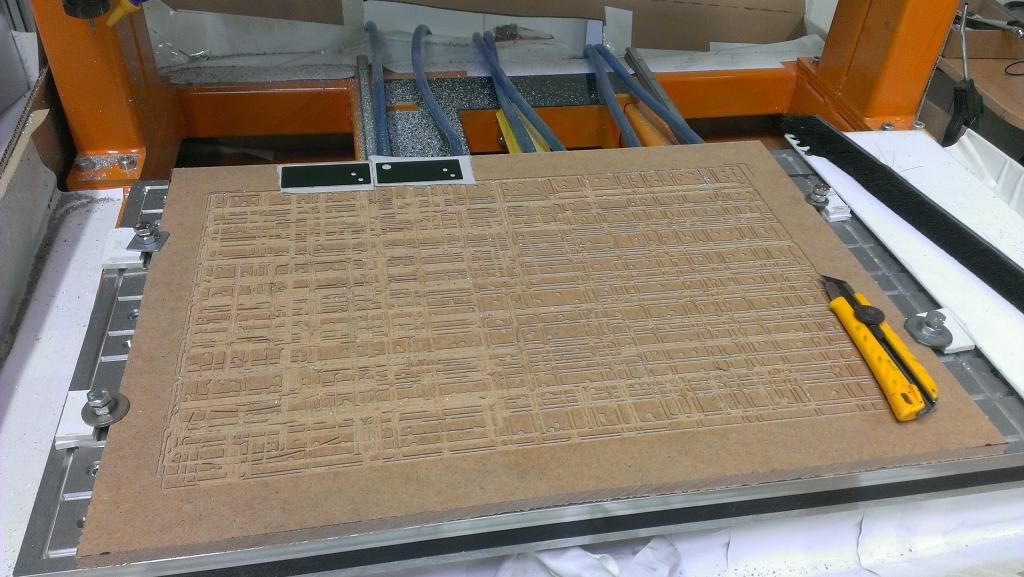

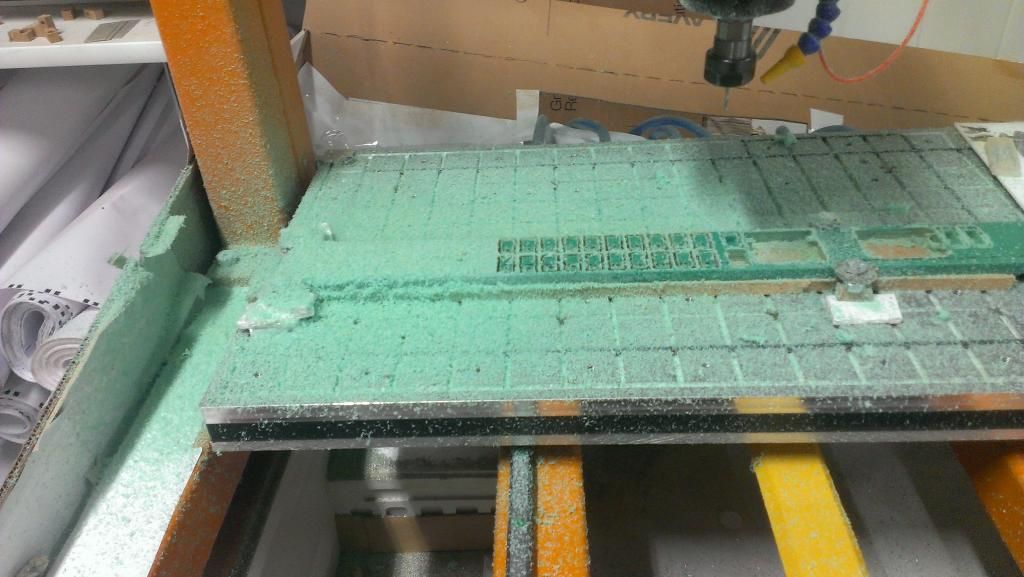

Potem nastał czas podciśnienia

Gwinty bardzo sie przydają aby coś zamocować bez podciśnienia

I tak to wygląda.

Nie dorobiłem się jeszcze porządnych łap do mocowania materiału. Podciśnienie niestety nie wszystko utrzyma, a blaszki lubi podrywać. Frez down cut niestety nie ogarniam go - topi amelinium.

Osłony obiecałem sobie zrobić do końca wakacji i uszczelnić w miarę aby nic nie wypadało poza maszynę.

Panel mam już prawie gotowy. Spiąć wewnątrz kable i podpiać do piko. Aaaa i brakuje mi jeszcze 2 przekaźniczków.

Podświetlone:

Z usprawnień to sobie zrobiłem pistolecik na sprężone powietrze obok ( do przedmuchiwania maszyny i oprawek/nakrętek, zmieniłem sprzęgło helikalne w osi Z na kłowe bezluzowe. Musiałem bardzo mocno skręcić bo się ślizgało na wale silnika i Zetka robiłą co chciała.

Dodałem czujnik długości narzędzia na stałe zamocowany w LG rogu stołu (z płytki PCB) oraz dodatkowy przy wrzecionie do pomiaru grubości materiału.

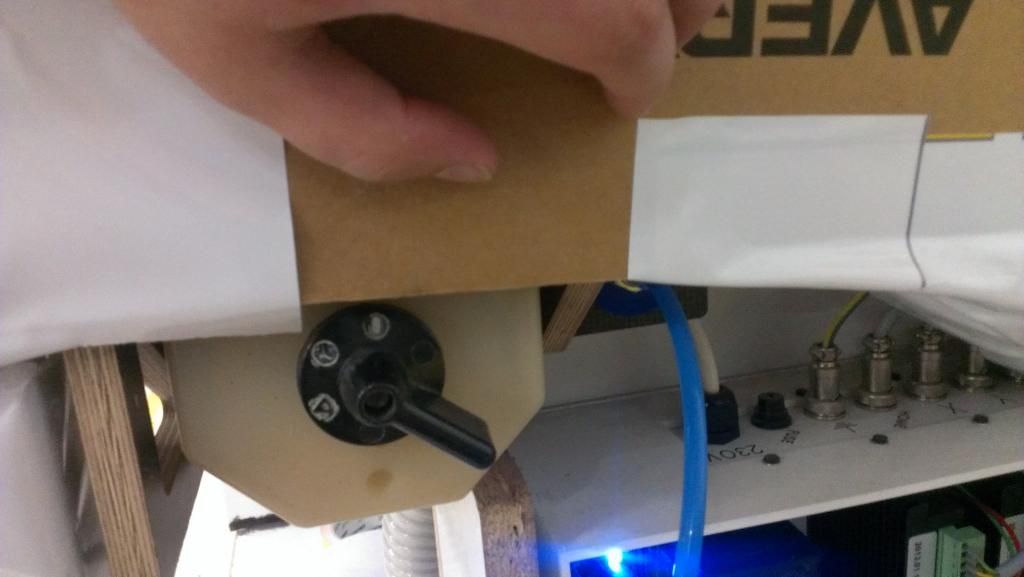

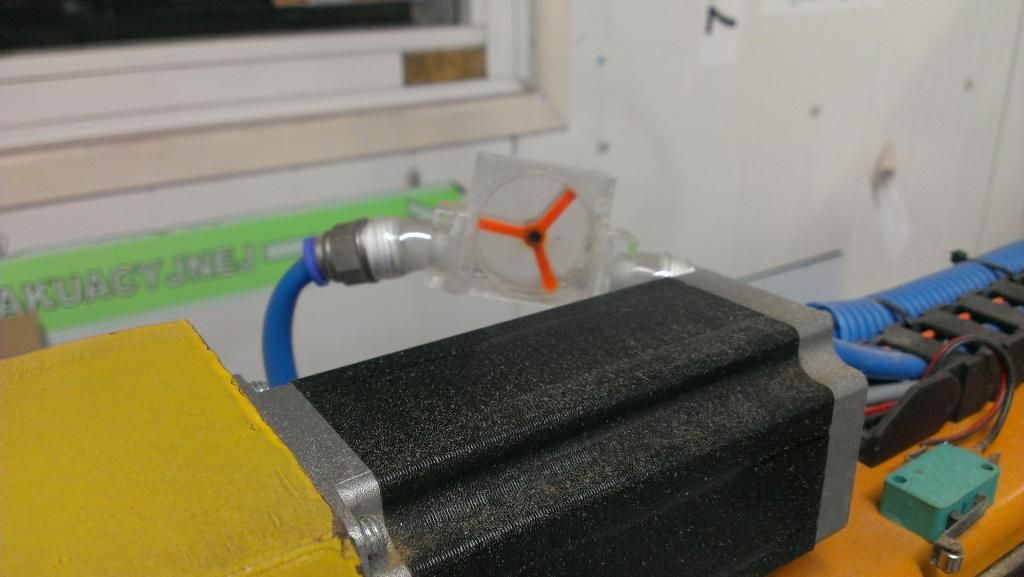

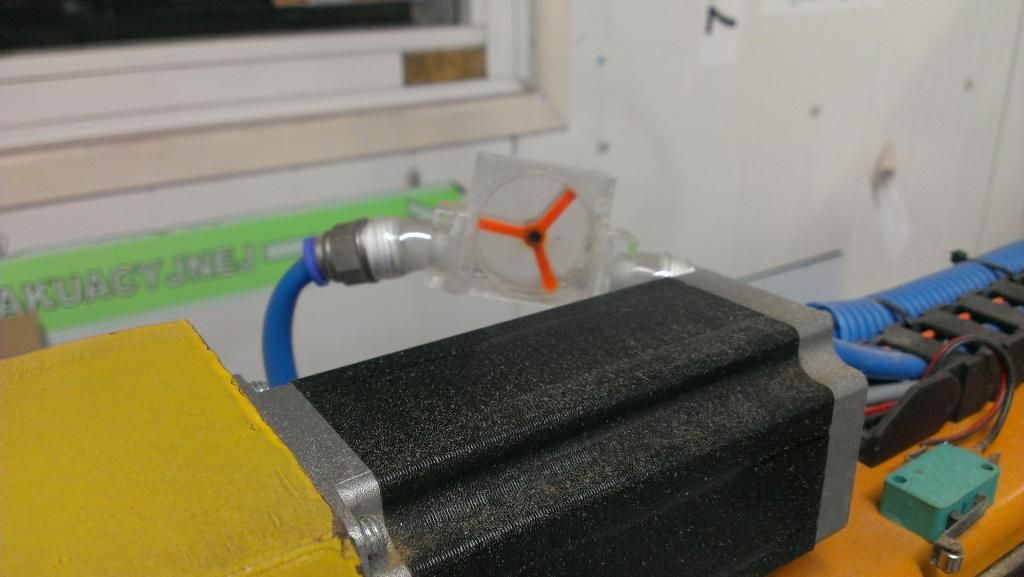

Do sprawdzenia czy woda płynie w układzie chłodzenia wrzeciona zmontowałem sobie taki wskaźnik (z zamiarem zastąpienia kiedyś, lecz działa już rok)

Zastanawiam sie również, czy nie odciążyć osi Z - za pomocą sprężyny zwykłej lub gazowej, wyliczyłem niedawno i zapisałem sobie że powinno być około 200N aby się zgrubsza równoważyło.

Co do problemów...

Maszyna strasznie rezonuje - kiedy wrzeciono jest po środku - w innych położeniach jest ok. Nie wiem jak zaradzić na to i nie wiem czy kiedyś nie będzie to powodem jakieś poważniejszej awarii. Śruby sie nie rozkręcają bo mocowane na klej lub z podkłądkami sprężynującymi.

Musiałem trochę naprostować stół bo było krzywo zmontowane, i dodać podkładkę na śrubię w osi Y bo nie dało się jej dociągnąć do łożyska i był 1mm luzu

W zeszłym tygodniu była instalacja wielkoformatowego plotera drukującego - panowie poziomowali maszynę i mieli czujniki elektroniczne - sprawdziłem odchyłkę na stole.

różnica pomiędzy najwyższym a najniższym punktem to 0,6mm, muszę kiedyś to splanować

Przydało by sie ATC do wrzeciona - gdzieś widziałem że produkują, ale jeszcze cena nie ta ;/

Nie jest to cud techniki, ni to ładnie, ni zgrabne ale wycina co chce i się nie psuje

Nie było okazji ani czasu nigdy na przedstawienie mojej frezarki.

- Pole robocze 800x400mm

- Silniki krokowe około 4Nm

- Śruby kulowe 15x5

- Prowadnice HIWIN 15

- Wrzeciono Chinol 2,2 kW Chłodzone cieczą

- stół podciśnieniowy z gwintami m8

- PikoCNC

- sterowniki M545

Maszyna w ciągłej pracy od około 1,5roku. Mechanikę złożył mi kolega Bartkam z tego forum, jest ok ale potrzebne było kilka poprawek i został jeden problem - o nim później.W czasie eksploatacji przepalił sie 1 bezpiecznik i uszkodziła jedna krańcówka, więc nie jest źle. Maszynę składam coraz bardziej z biegiem czasu, aktualnie kończę panel do sterowania a w planach jest zabudowa z poliwęglanu komorowego (ta tekturowa jest "tymczasowa" co by za dużo odkurzania nie było

A teraz to co najważniejsze - fotki zaczynamy od dołu:

Stolik pod frezarkę, Zrobiłem podłogę i przedział dla elektroniki z jakieś płyty meblowej co się walała obok, natomiast wanienkę na wióry, spływ dla cieczy zrobiłem z PCV 5mm również walajacego się pod nogami. Skleiłem i poprawiłem łączenia klejem 3 razy, lecz chyba całość jeszcze pokryję żywicą lub czymś podobnym dla pewności.

Wanienka świetnie się sprawuje - zmiatam wszystko pod bok (tam mam tały pojemniczek) a reszta leci odkurzaczem. Rozwiązanie ściągnięte z tego forum - lecz nie pamiętam juz od kogo.

ELEKTRONIKA

Szafka zrobiona z twardego PCV (tak tak jechałem ekonomicznie bo wszystko wydałem

Zasilacz przemysłowy zdobyczny 24v

Guzik do włączania elektoniki pochodzi z Ikarusa - służył do otwierania drzwi

Dodatkowo na boku na uchwycie zamocowałem włącznik trójkąt-gwiazda do pompy od stołu podciśnieniowego - nie mogłem użyć 3 fazowej instalacji to przerobiłem pompę Siemens Elmog na 230 1 fazę

FREZARKA

Zanim dorobiłem się stołu kleiłem wszystko na taśmę i łapałem ściskami

Potem nastał czas podciśnienia

Gwinty bardzo sie przydają aby coś zamocować bez podciśnienia

I tak to wygląda.

Nie dorobiłem się jeszcze porządnych łap do mocowania materiału. Podciśnienie niestety nie wszystko utrzyma, a blaszki lubi podrywać. Frez down cut niestety nie ogarniam go - topi amelinium.

Osłony obiecałem sobie zrobić do końca wakacji i uszczelnić w miarę aby nic nie wypadało poza maszynę.

Panel mam już prawie gotowy. Spiąć wewnątrz kable i podpiać do piko. Aaaa i brakuje mi jeszcze 2 przekaźniczków.

Podświetlone:

Z usprawnień to sobie zrobiłem pistolecik na sprężone powietrze obok ( do przedmuchiwania maszyny i oprawek/nakrętek, zmieniłem sprzęgło helikalne w osi Z na kłowe bezluzowe. Musiałem bardzo mocno skręcić bo się ślizgało na wale silnika i Zetka robiłą co chciała.

Dodałem czujnik długości narzędzia na stałe zamocowany w LG rogu stołu (z płytki PCB) oraz dodatkowy przy wrzecionie do pomiaru grubości materiału.

Do sprawdzenia czy woda płynie w układzie chłodzenia wrzeciona zmontowałem sobie taki wskaźnik (z zamiarem zastąpienia kiedyś, lecz działa już rok)

Zastanawiam sie również, czy nie odciążyć osi Z - za pomocą sprężyny zwykłej lub gazowej, wyliczyłem niedawno i zapisałem sobie że powinno być około 200N aby się zgrubsza równoważyło.

Co do problemów...

Maszyna strasznie rezonuje - kiedy wrzeciono jest po środku - w innych położeniach jest ok. Nie wiem jak zaradzić na to i nie wiem czy kiedyś nie będzie to powodem jakieś poważniejszej awarii. Śruby sie nie rozkręcają bo mocowane na klej lub z podkłądkami sprężynującymi.

Musiałem trochę naprostować stół bo było krzywo zmontowane, i dodać podkładkę na śrubię w osi Y bo nie dało się jej dociągnąć do łożyska i był 1mm luzu

W zeszłym tygodniu była instalacja wielkoformatowego plotera drukującego - panowie poziomowali maszynę i mieli czujniki elektroniczne - sprawdziłem odchyłkę na stole.

różnica pomiędzy najwyższym a najniższym punktem to 0,6mm, muszę kiedyś to splanować

Przydało by sie ATC do wrzeciona - gdzieś widziałem że produkują, ale jeszcze cena nie ta ;/

Nie jest to cud techniki, ni to ładnie, ni zgrabne ale wycina co chce i się nie psuje