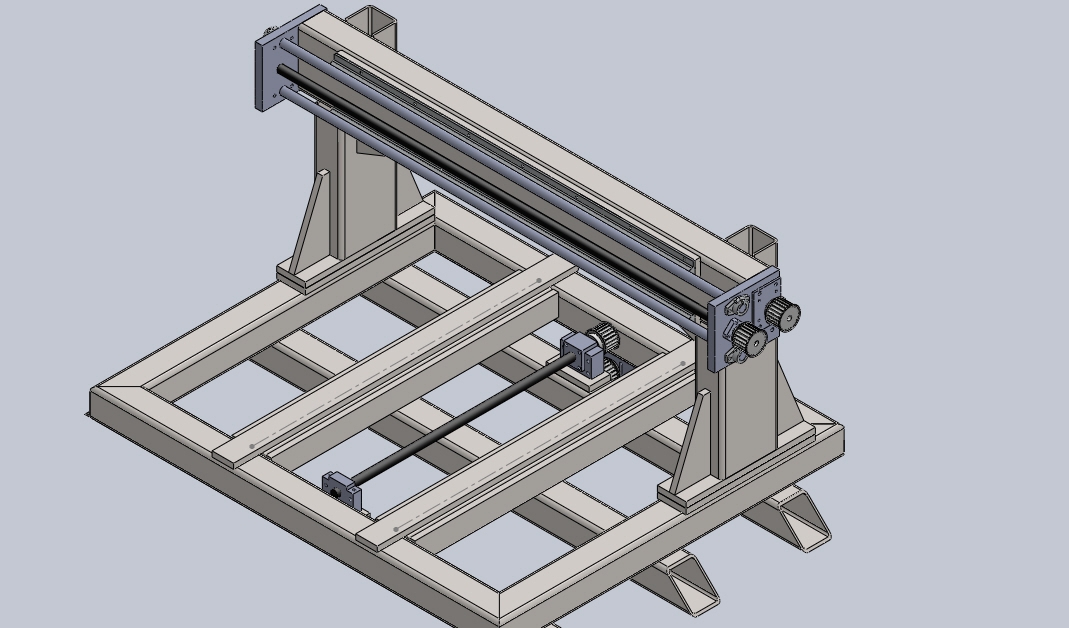

Jest to mój pierwszy post. Jestem na forum czytam, szukam i stwierdziłem że przyszedł czas na budowę mojego projektu. Mam dostęp do Lasera, frezarek i tokarek, więc będzie na czym zrobić, ale nie chciałbym od razu na starcie dać gafę. I dlatego postanowiłem wrzucić projekt do dyskusji. Założenia są takie: obróbka w 50 % aluminium (max grubość 10 mm) reszta to drewno, PCV itp. Pole robocze muszę mieć takie żeby obrabiać detale o gabarytach mieszczących się w wymiarach 900 X 600. Projektując wstępnie wzorowałem się na projekcie: https://www.cnc.info.pl/topics60/frezar ... t17374.htm kolegi Holz Mariana oraz parę rozwiązań zapożyczyłem z projektu: https://www.cnc.info.pl/topics60/raptor ... t51595.htm koelgi witox4.

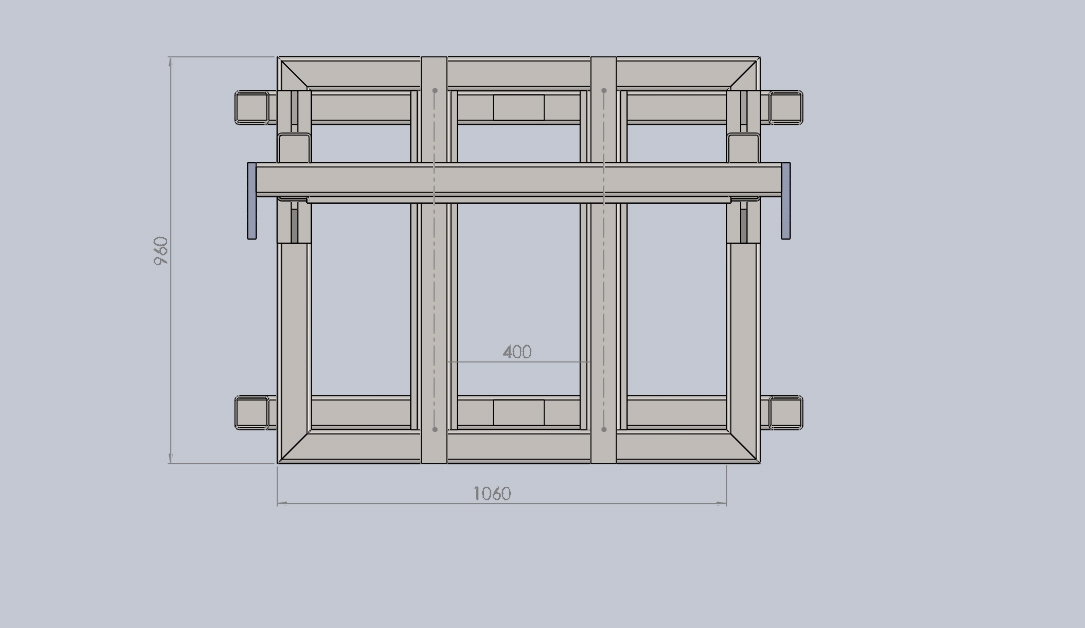

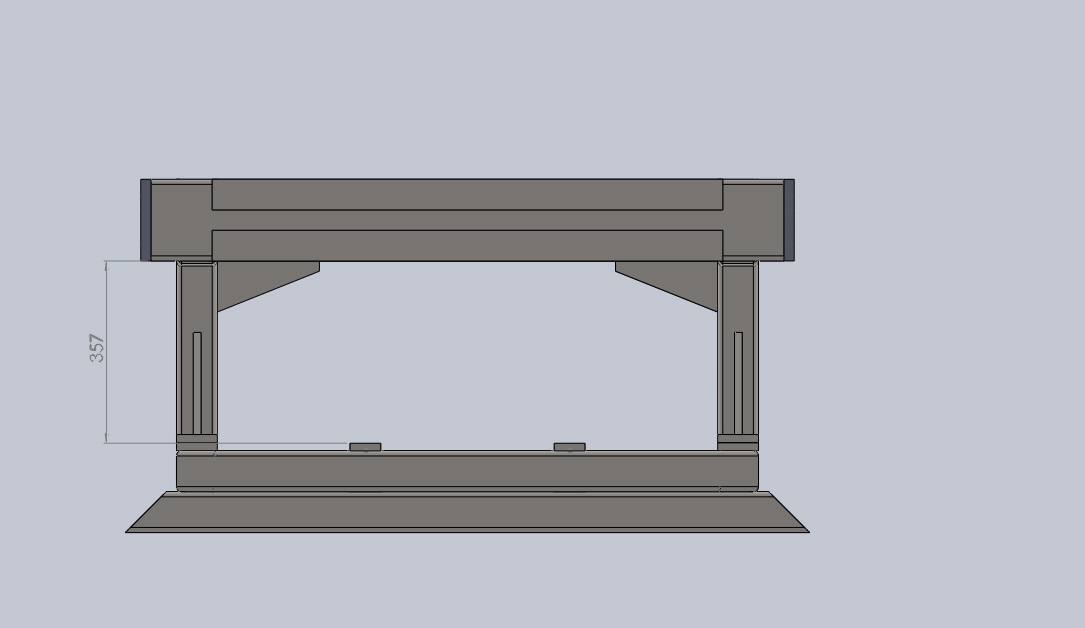

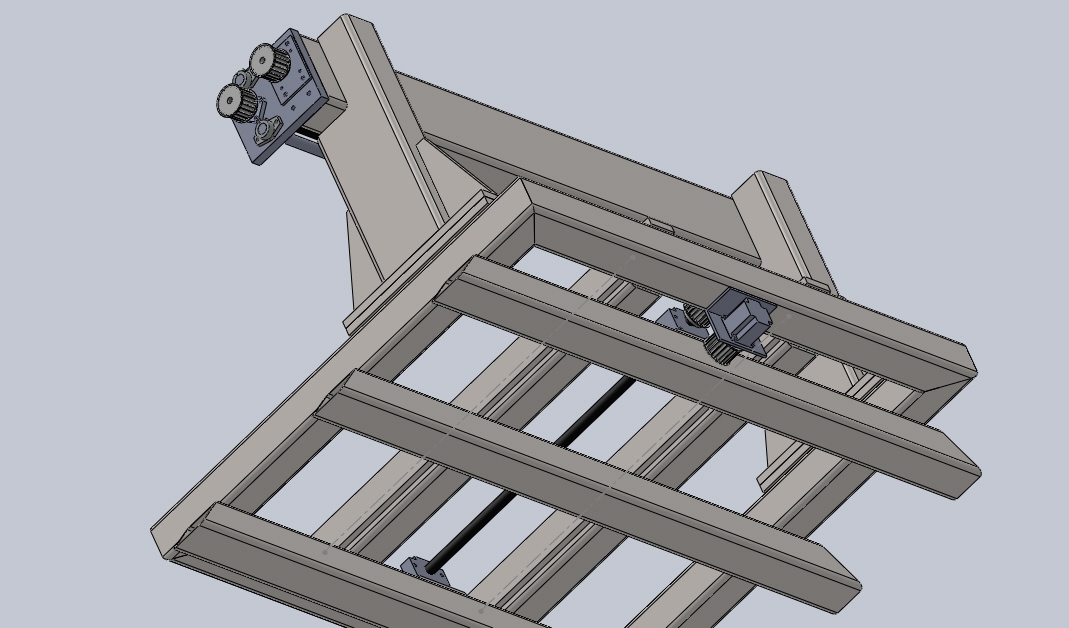

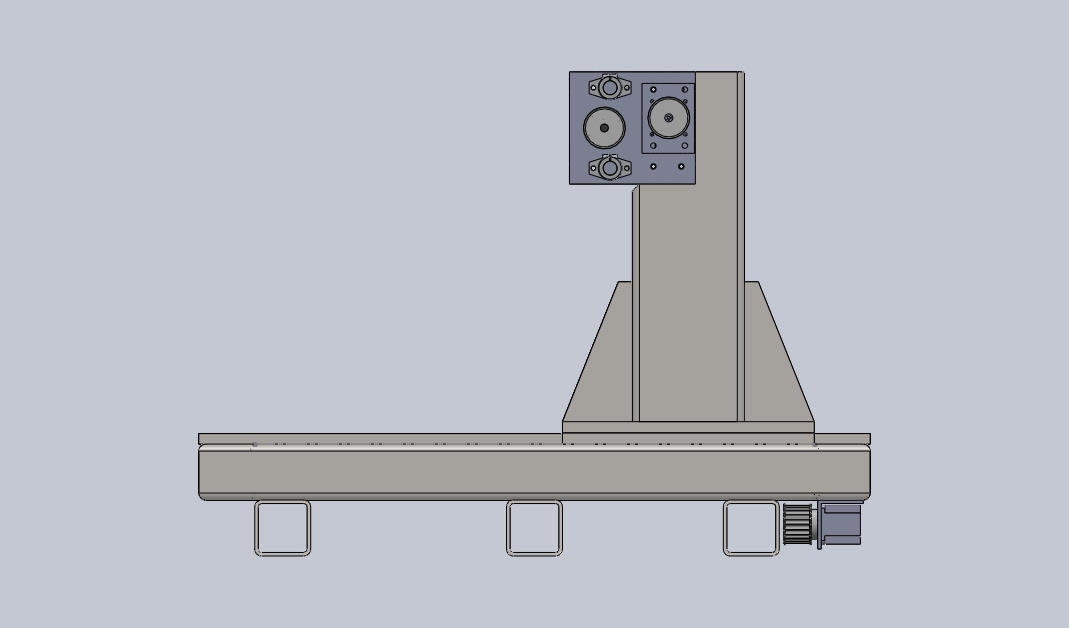

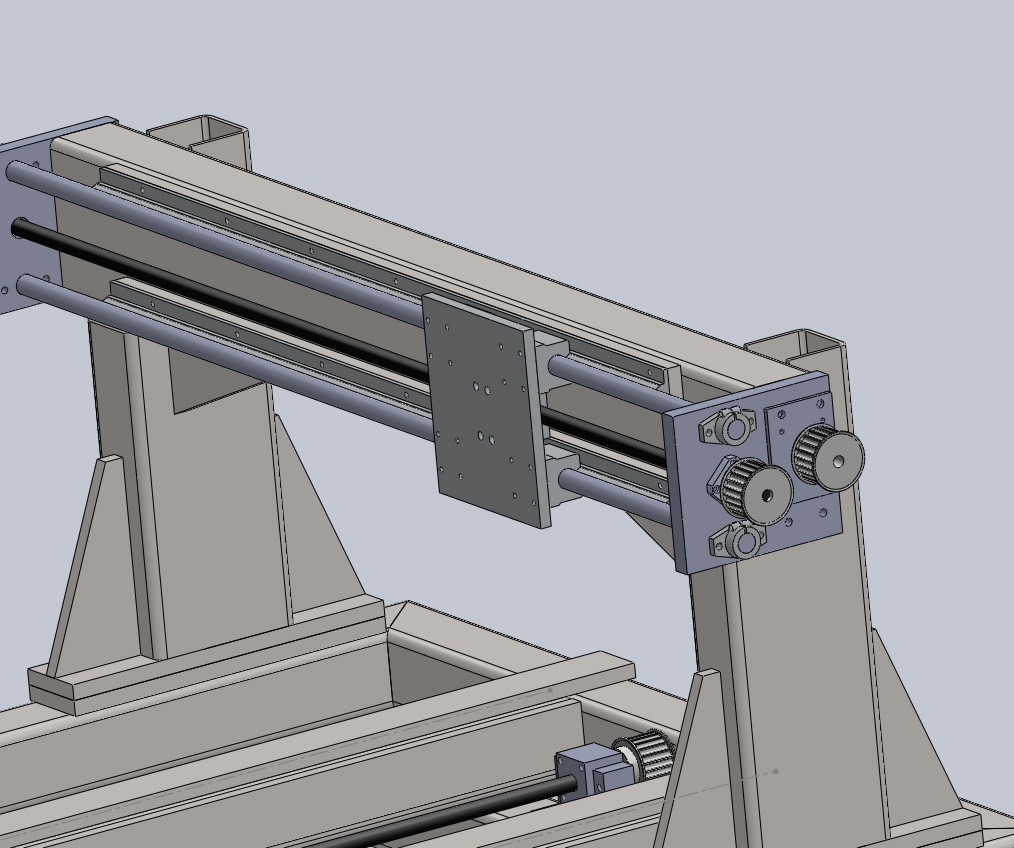

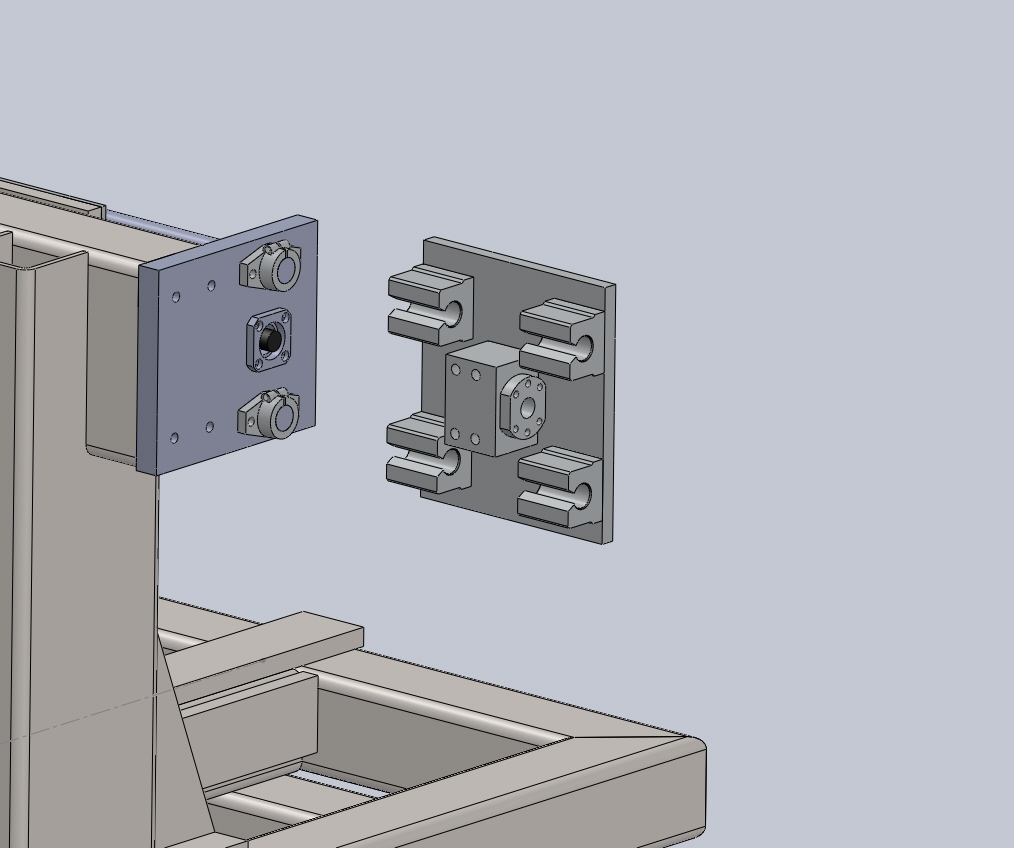

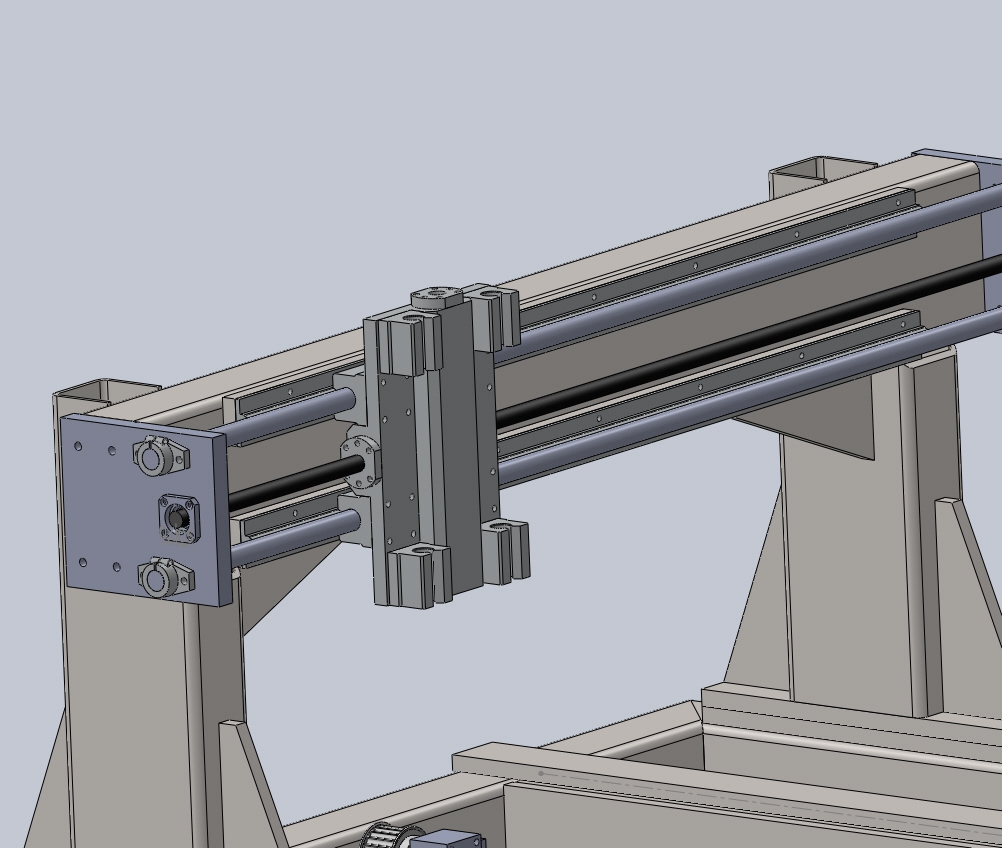

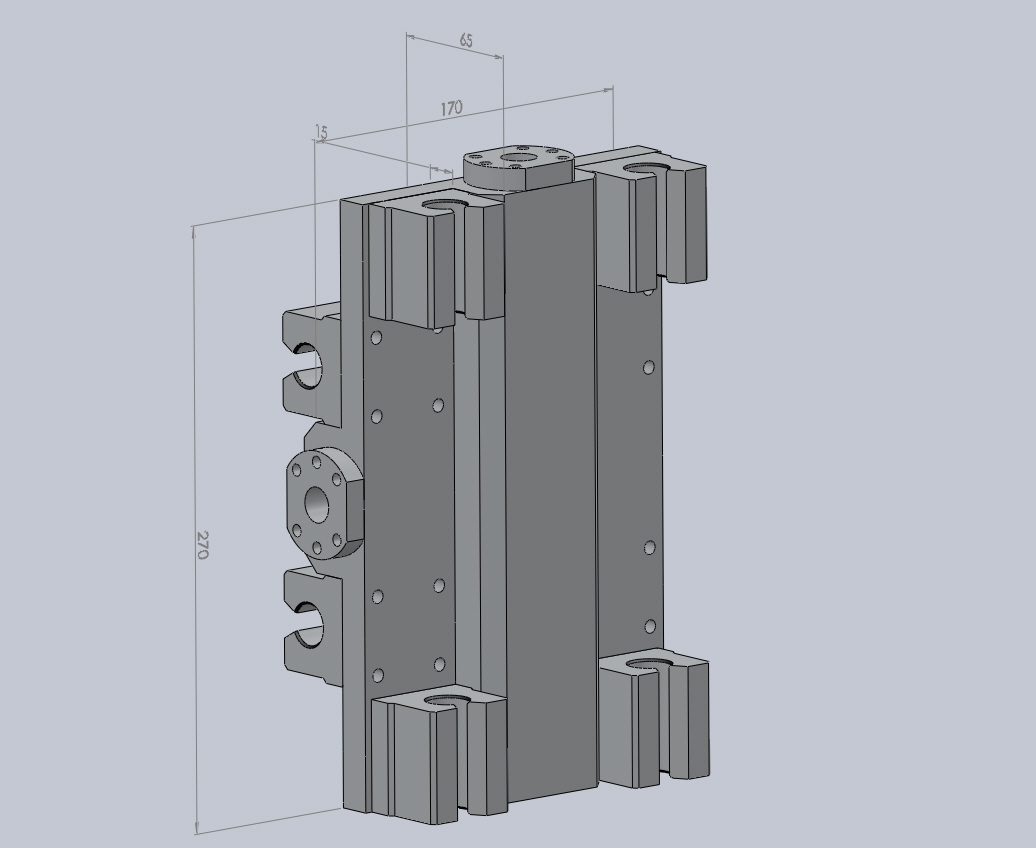

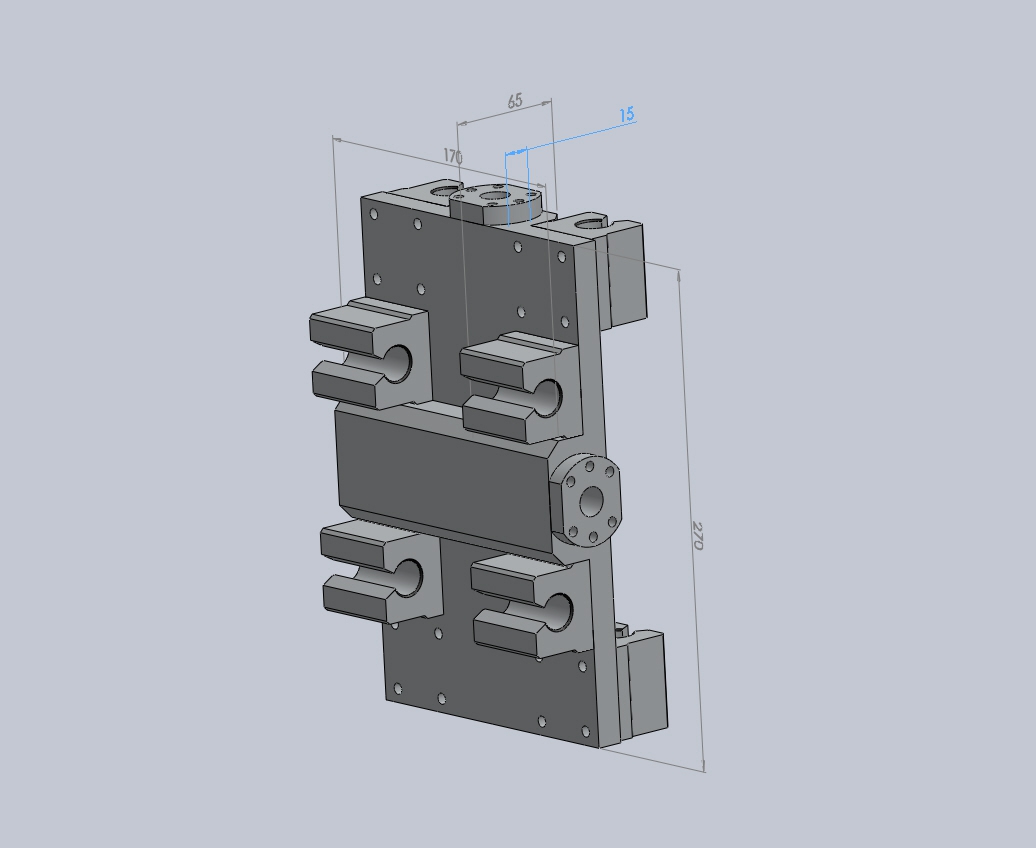

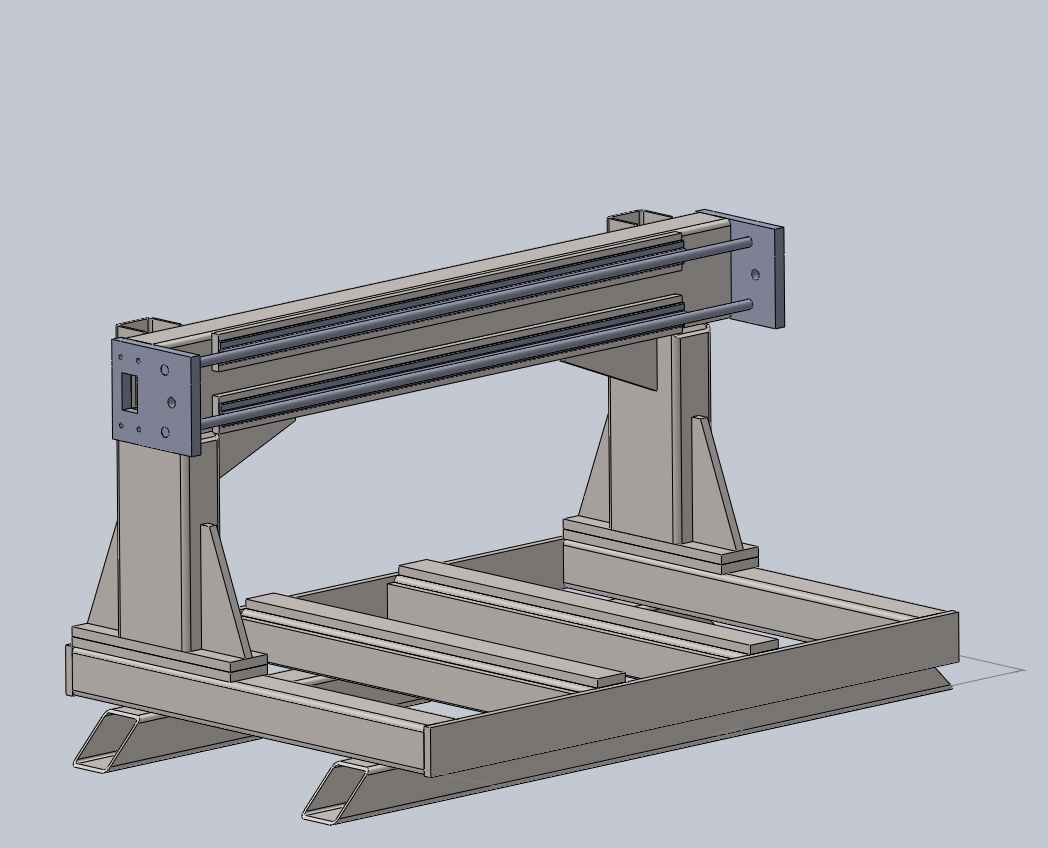

Całość spawana i planowana na frezarce. Prosił bym o pomoc w dobraniu silników, wałków, śrub, czy może prowadnic. Konstrukcja z profili 80x80x5 wzmocniona płaskownikami o grubości 15 mm. Brama z profili 180x80x5 również wzmocniona blachami o gr.15 mm. Nie wiem jaki rozstaw dać wałków lub prowadnic w osi Y ? Chciałbym aby tak temat pociągnąć żeby w przyszłym tygodniu zakupić profile i działać. Cały projekt codziennie będę uzupełniał o sprawdzone rozwiązania. Liczę na waszą pomoc. W zamiana fotorelacja z budowy i może coś jeszcze...

Myślałem żeby całość spiąć jeszcze płaskownikiem o szerokości 80 mm i grubości 15 mm z przodu i z tyłu podstawy. Belka bramy ma długość 1240 mm, nie jestem pewien czy wystarczą takie wzmocnienia jak są teraz. Może trzeba również z tyłu dać płaskownik?

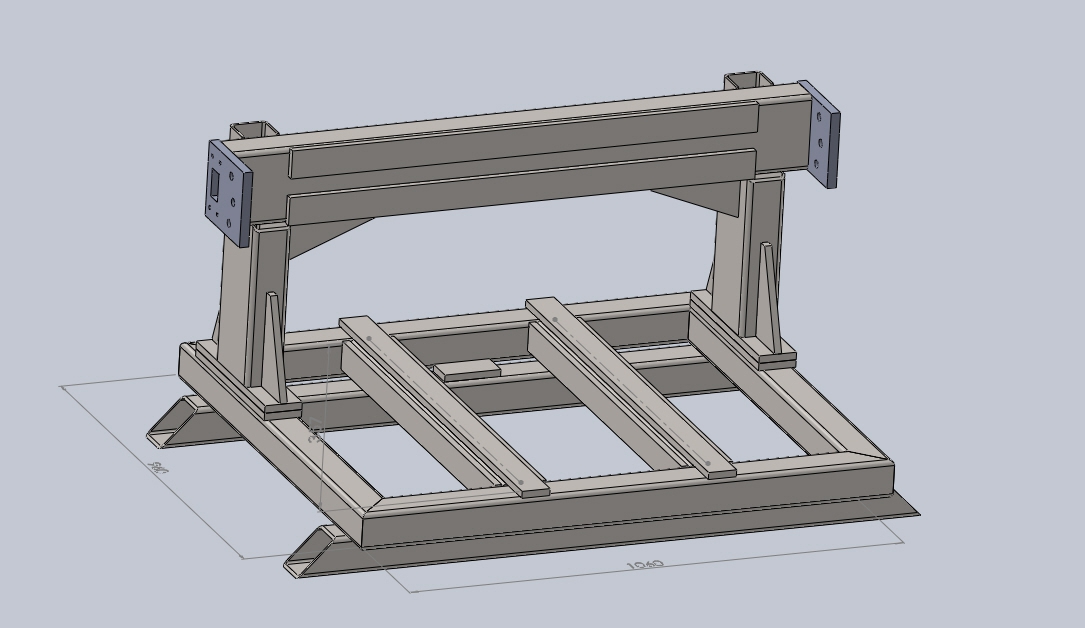

Dodam że pierwszy projekt był taki:

Ale tu zbyt małe pole robocze. I dlatego zmuszony jestem do budowy czegoś większego.