Dawno dawno temu... dragon44 budował frezarkę... i dalej się z nią męczy xD

Z powyższym problemem poradziłem sobie już dawno. Kilka skrzynek osuszyłem dochodząc do tego, że problemem były dwa parametry w linuxcnc odpowiedzialne za ograniczenie uchybu położenia. Były one domyślnie ustawione na 0,05 mm czyli niedostrojony silnik w mig pływał i uchyb był przekroczony, co skutkowało błędem pozycji... Ich zmiana na 0,5 mm wyeliminowała pojawiający się komunikat i pozwoliła na dostrojenie napędów

nie macie pojęcia ile mi to krwi napsuło... no ale dawno i nieprawda

Ktoś ostatnio mnie zapytał: "czy frezarka już chodzi?" Otóż chodzi, ma się świetnie i nawet wybraliśmy się razem na spacer

Pominę masę przygód jakie napotkaliśmy na drodze i przejdę od razu do teraźniejszości. Jak ktoś będzie ciekaw przygód to postaram się systematycznie opowiadać

Aktualnie frezarka zamieszkała sobie w nowym warsztaciku, ma ciepło, względnie jeszcze czysto i tak sobie tam spędza ostatnie dni

Jej spokój został ostatnio zachwiany, bo KTOŚ sobie wymyślił, że frezarka zrobi sobie sama stół teowy ze stali S355, bo akurat się taka kupiła. Frezarka na powyższym zdjęciu posiada goły blat. Najpierw "się splanował", głowica fi 40 mm, dwie płytki, szerokość skrawania 30 mm i zawrotne Ap dwie dychy. Obroty jakieś osiemset, posuw 160 (czuć było, że silnik łapie poślizg i obroty spadają). Przy planowaniu, tam gdzie było do zebrania nieco więcej jak 0,3 mm wrzeciono potrafiło stanąć. No ale to tylko półtorej kilowatowy Perske na 6k obrotów/min. Generalnie zbieranie poniżej 0,2 mm to było masło i poezja dla uszu

Wiercenie wiertłem 9,7 mm (bo akurat takie miałem) dawało się trochę we znaki. Im głębiej tym mniejszy posuw, kilkukrotnie silnik stanął, ale jakoś ogólnie powierciłem. Rozfrezowywanie do 10,3 jakoś poszło. Gwintowanie ręcznie - tu nie ma co pisać ;p Blache na stół najpierw zamontowałem ściskami, żeby na frezarce dokładnie napunktować miejsca do wiercenia. Wiercenie już na konwencjonalnej wiertarce stołowej, gdyż bałem się (pewnie niepotrzebnie) żeby mi nie przesunęło blachy na maszynie, gdybym trzymał ją tylko ściskami. I tak powiercona blacha nadawała się do przykręcenia do maszyny. Na pierwszy ogień poszło planowanie - poszło gładko. Miejsca pod śrubami haratnąłem kątówką, nikt i tak nie zauważy, bo tą stronę obracam do dołu

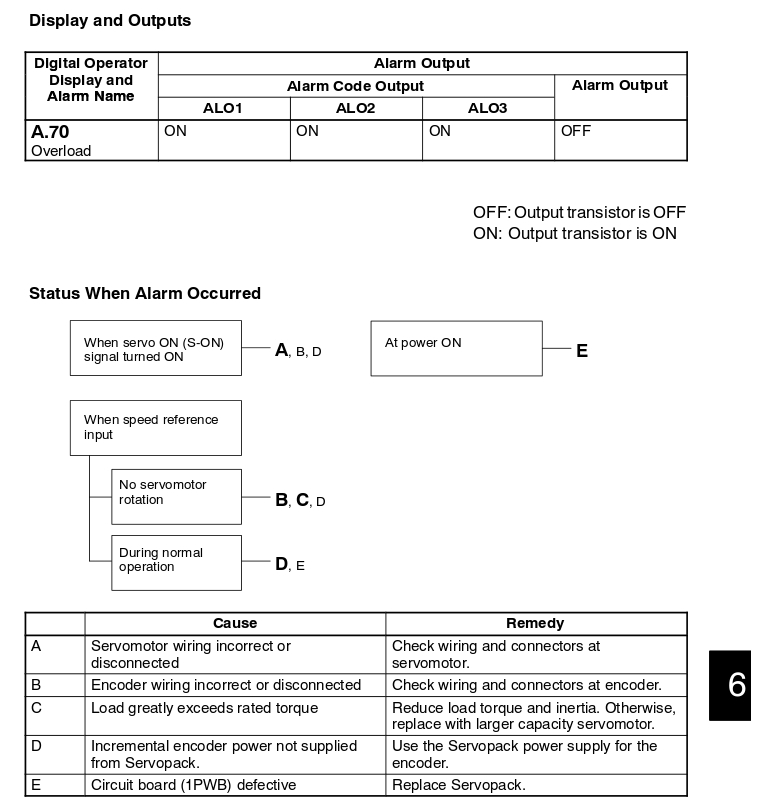

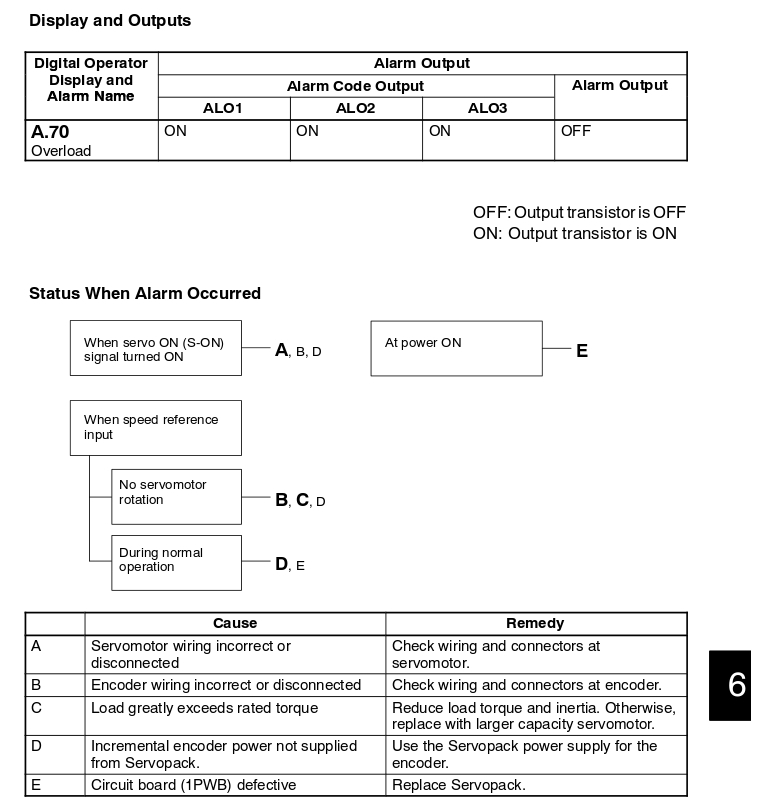

Zabrałem się więc za rozfrezowanie otworów na śruby, tak by zrobić pogłębienia na łby śrub. Milimetr na warstwę, frez palcowy, jedna płytka, fi 12. Szło mięciutko, aż miło gdzieś tak do 15 mm w materiale. Ku mojemu zdziwieniu zesrał się jeden z driverów - błąd. Pacze... silnik ciepły, radiator ciepły, myślę: " no przegrzał się su***syn". No i zaczęły się schody... Co bym teraz nie zrobił, to po kilku / kilkunastu milimetrach zagłębiania się interpolacją śrubową, serwowzmacniacz daje mi do zrozumienia czerwoną diodą, że nie będzie u mnie pracował... No to dawaj go odciążymy i zetka dostała siłownik pneumatyczny. Jak bym nie nabił ciśnienia, to nichuchu nie idzie robić. Popracuje krócej lub dłużej, wywali błąd i do dna otworu nie zjedzie. W układ ze zbiornikiem wyrównawczym nabiłem ciśnienie na oko. Przy odpiętym uzwojeniu silnika i zwolnionym hamulcem lekko obracam śrubę w prawo i w lewo, więc masa zetki powinna być w przybliżeniu kompensowana. Nie mam pojęcia co jest grane. Z siłownikiem jest gorzej niż bez. Domyślam się, że może chodzić o to, że kompensując masę zetki, zmieniłem bezwładności układu i całe PID muszę stroić od nowa. Dodam tylko że uchyb położenia o którym już wspominałem nie przekracza pięciu setek przy pełnej prędkości, a pętla sprzężenia zwrotnego jest ustawiona na 300 Hz (zmiana na 200 nic mi dzisiaj nie dała). Jutro jadę od rana walczyć znowu z haloscopem, ale wpierw chciałem się Was poradzić, co może być przyczyną tego błędu? Sam błąd, który się pojawia w servodriverze ma numer A.70.

Co może być powodem, że maszyna staje w połowie roboty?

Zakłócenia? To czemu akurat po kilku warstwach w dół?

Przeciążenie?

Enkoder się gubi przy tak małym posuwie?

Rozstrojone PID, które...? no właśnie co?

Czemu do tej pory, z frezowaniem płaszczyzn nie miałem problemu, a powolny ruch zetki owocuje błędem??