Jest to mój pierwszy post na forum, jednak od pewnego czasu jestem jego gościem...

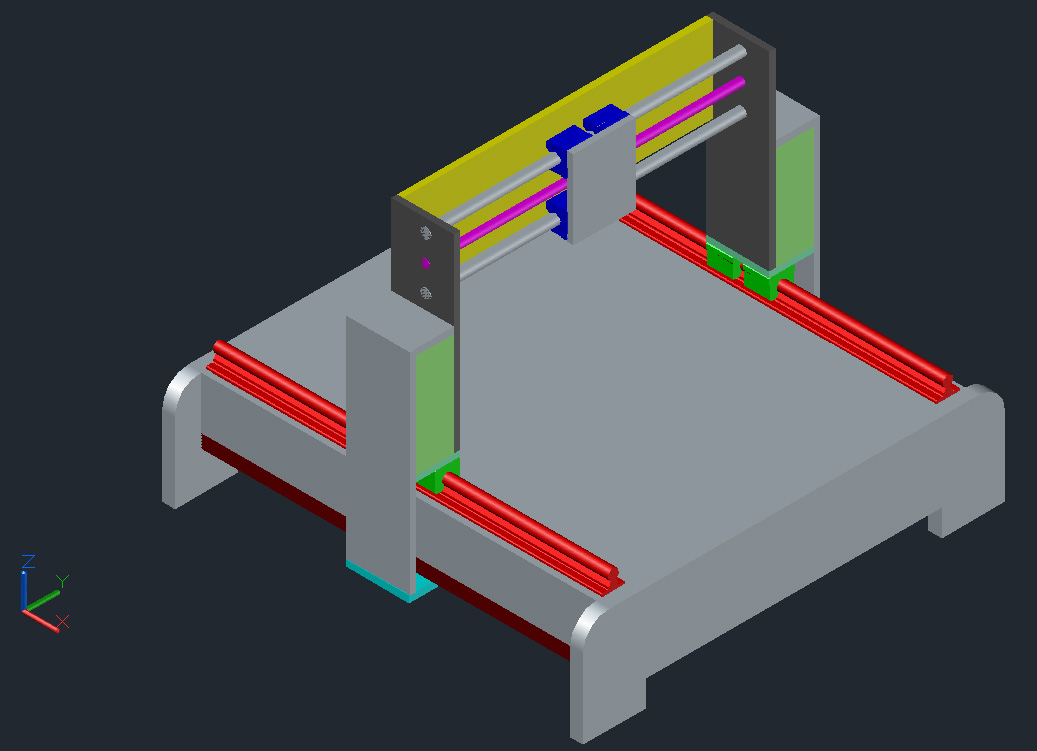

Pragnę przedstawić mój pierwszy projekt frezarki sterowanej w 3 osiach, która będzie początkowo służyła do nauki programowania tego typu maszyn, a docelowo do wykonywania prostych prac modelarskich, cięcia sklejki, cienkiego aluminium, grawerowania itp. ale to daleka droga.

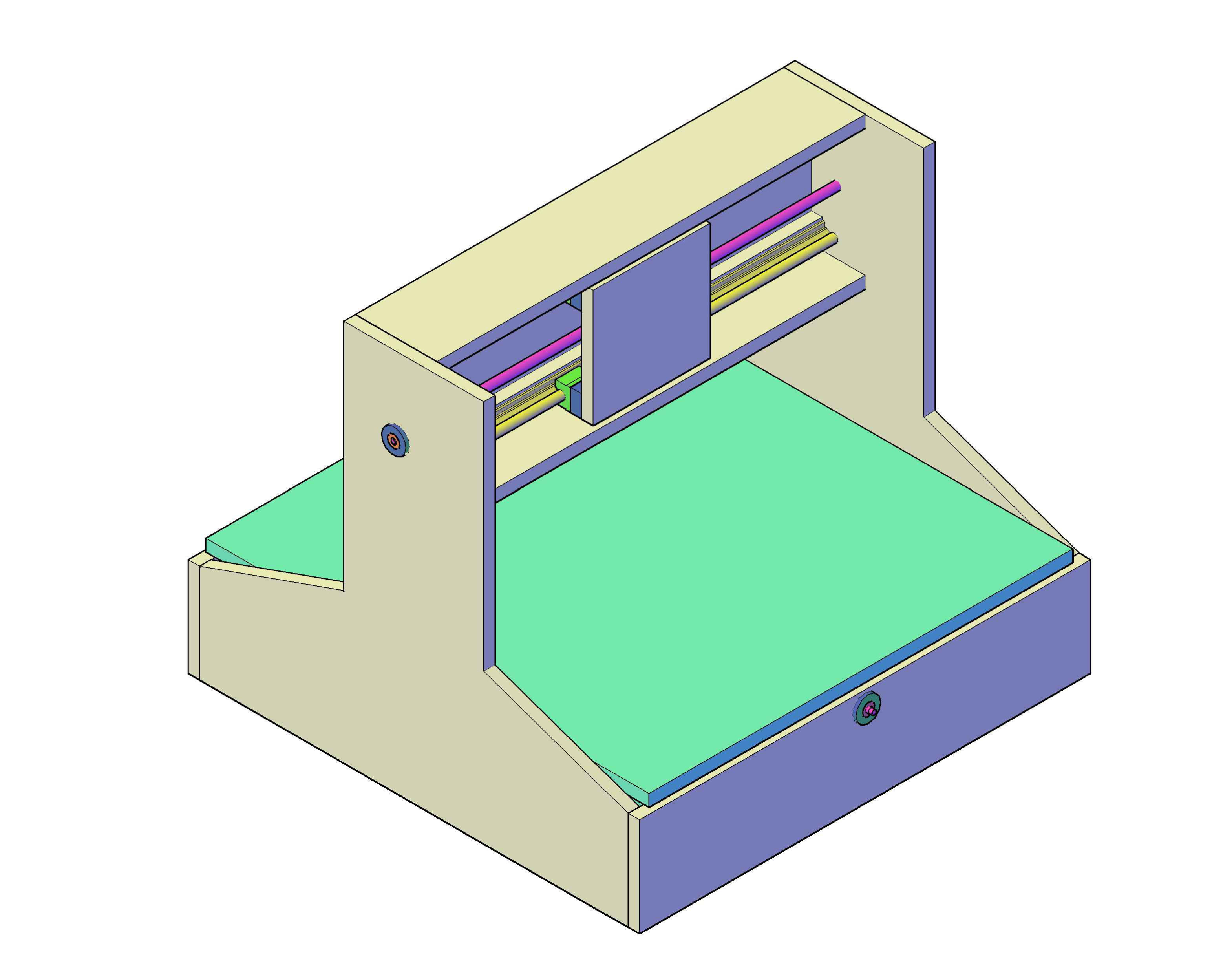

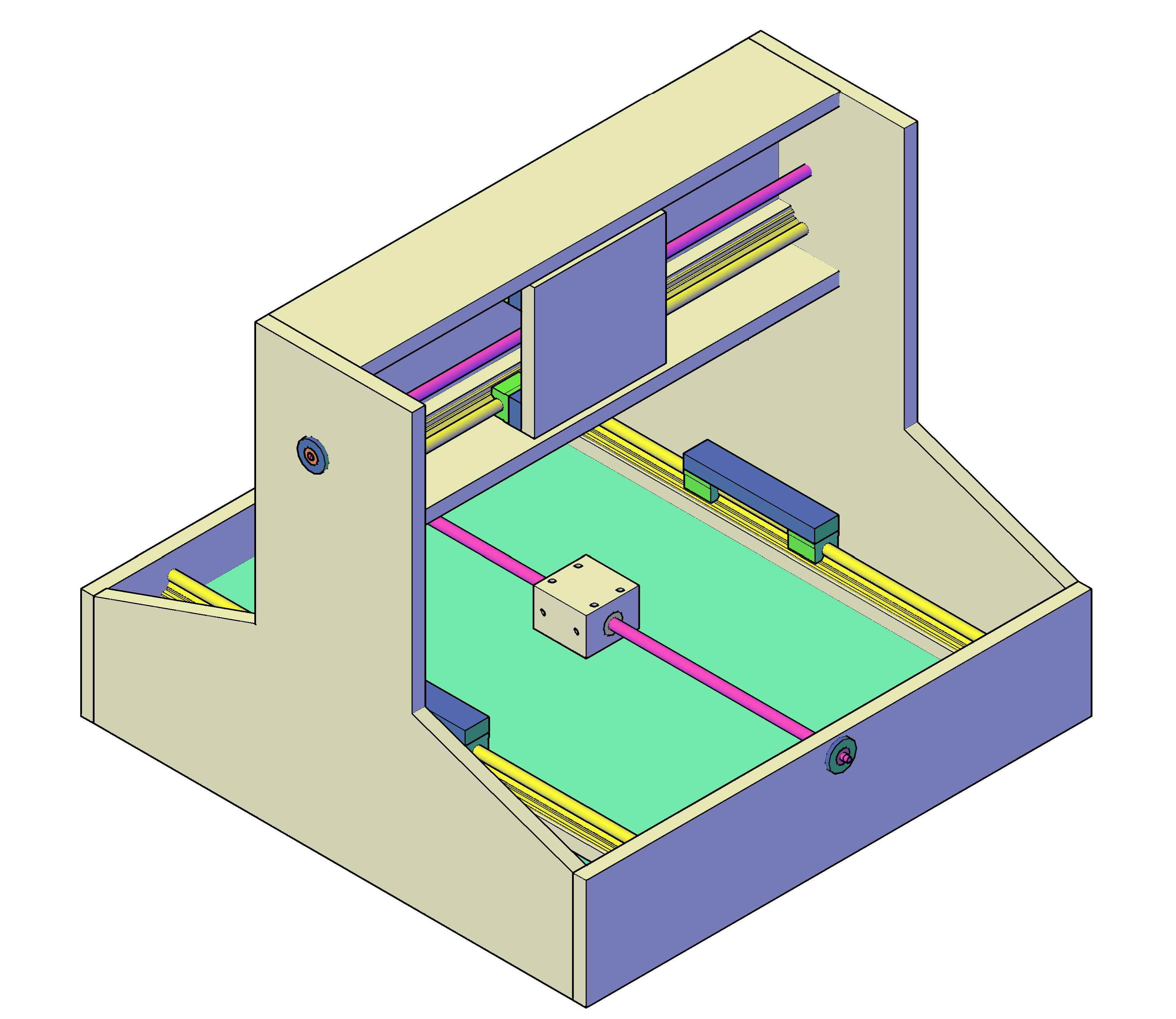

Zakres roboczy maszyny na początku będzie miał w osi x~600 mm, y~450, z~200. Stół planuję wykonać na początek z płyty MDF 25 mm w konstrukcji skrzynkowej, a po zebraniu dodatkowych środków z aluminium 30 mm lub stali 25 mm. (dlatego post znalazł się w dziale poświęconym maszynom z metalu).

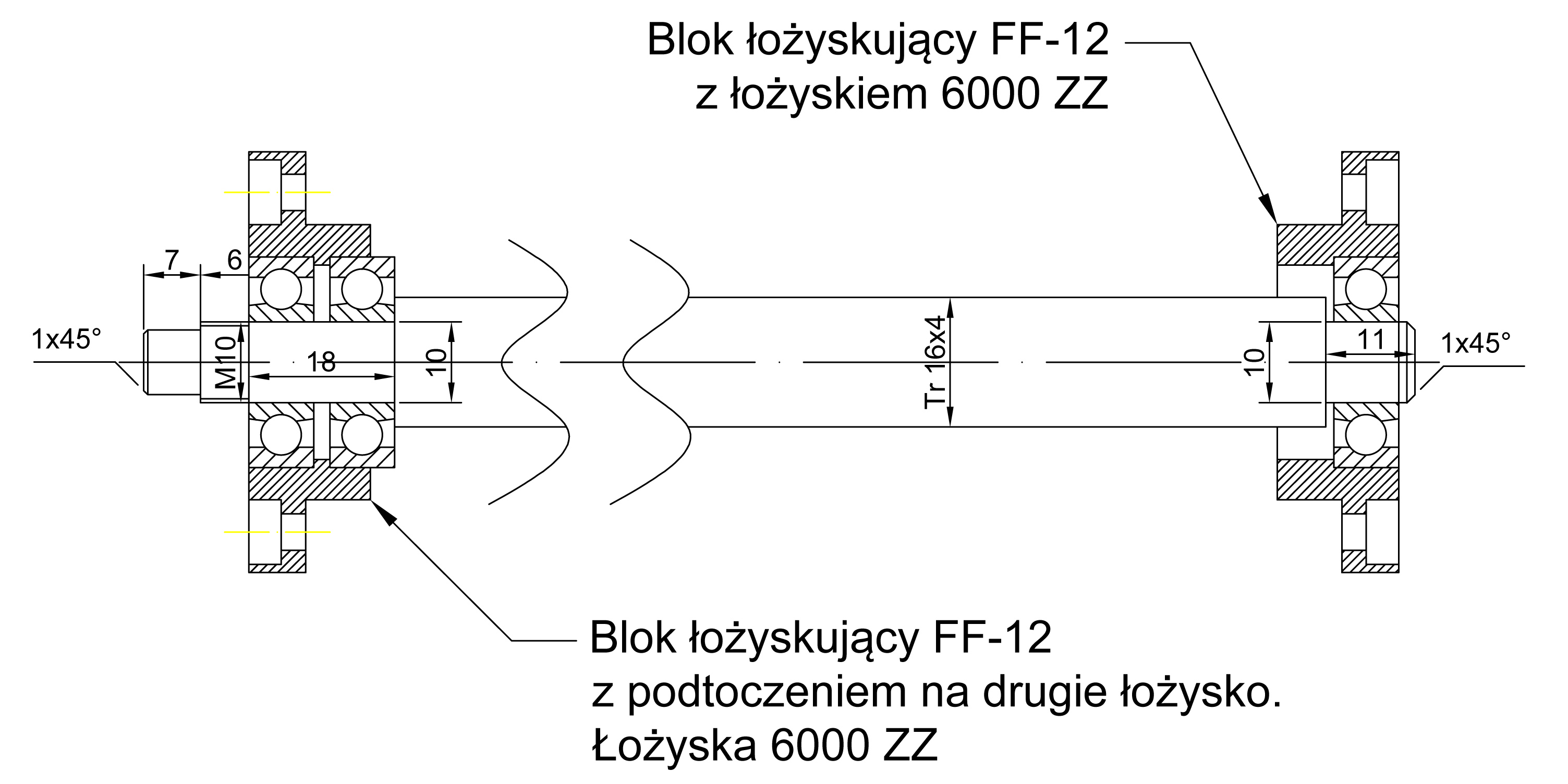

Brama wykonana z aluminium grubości 12 mm przesuwać się będzie po podpartych wałkach fi20. Śruba pociągowa trapezowa Tr 16x4 zamontowana będzie poniżej stołu roboczego w jego osi.

Na bramie będą zamontowane wałki fi 20 oraz śruba pociągowa trapezowa Tr16x4. Oś z wykonana zostanie w identyczny sposób jak oś y. (brak na rysunku). Wszystkie elementy bramy wykonane zostaną z aluminium grubości 12 mm.

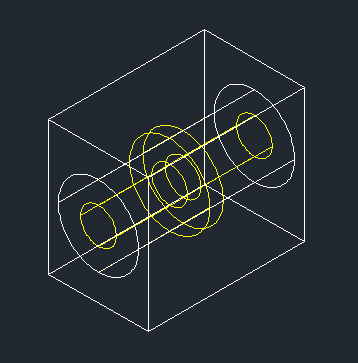

Posuwy ze śrub pociągowych przenoszone będą na wózki za pomocą nakrętek brązowych zamontowanych w podporach końcowych wałka SK35 rozwierconymi do średnicy nakrętek (wydaje mi się że będzie to dość tani i dobry sposób. Jeśli jednak się mylę proszę o podpowiedź). Na osi x i y będą po dwie nakrętki dzięki czemu będzie można wykasować luzy. Oś z będzie miała tylko 1 nakrętkę.

Silniki: tutaj mam dylemat ale na dobry początek myślę o kupnie 3 sztuk 2 Nm, co do sterowania to jeszcze nie bardzo wiem na co zwracać uwagę ale na początek interesuje mnie wyłącznie cena... w przyszłości zawsze można coś dokupić i przerobić...

Poniżej zamieszczę listę materiałów które chcę zakupić aby wykonać całą maszynę.

oś x + stół:

Wełek z podporą PW20/1500 1szt

Łożysko liniowe SME20OP 4szt

Blat 750x700 z MDF 25mm 1szt

Śruba pociągowa Tr16x4x1000 1szt

Nakrętka trapezowa Tr16x4 Brązowa 2szt

Wspornik wałka SK35 2szt

Łożysko napędowe FK10 1szt

Łożysko podtrzymujące FF10 1szt

oś y + brama:

Aluminium 20 kg

Wałek PRFI20-1500 1szt

Łożysko liniowe SMAG20UU 4szt

Śruba pociągowa Tr16x4x1000 1szt

Nakrętka trapezowa Tr16x4 Brązowa 2szt

Wspornik wałka SK35 2szt

Wspornik wałka SHF20 4szt

Łożysko napędowe FK10 1szt

Łożysko podtrzymujące FF10 1szt

oś z:

Wałek PRFI20-1000 1szt

Łożysko liniowe SMAG20UU 4szt

Wspornik wałka SK20 4szt

Wspornik wałka SK35 1szt

Śruba pociągowa Tr16x4 500 1szt

Nakrętka trapezowa Tr16x4 Brązowa 1szt

Łożysko napędowe FK10 1szt

Łożysko podtrzymujące FF10 1szt

elektronika:

Silnik krokowy SM 57/76-3008B - 1.9Nm 3szt

Sterownik Profi CNC SM3 1szt

Zasilacz impulsowy 36 V 350W 1szt

Proszę Was drodzy forumowicze o opinie co do projektu jak i rady lub rozwiązania, które było by warto uwzględnić przed zakupem wszystkiego.

Na chwile obecną moje wyliczenia to około 3500 zł, a nie ukrywam że jest to już znaczna kwota w moim budżecie.