Garażowe CNC plazma + wrzecionko A.D.2011 - 2013

: 10 kwie 2011, 16:15

Po zapoznaniu się z tym forum, sam postanowiłem też spróbować liznąć temat cnc. Moją radosną twórczość wrzucam do działu frezarek, bo uważam tę część funkcjonalności mojej maszyny za trudniejszą do wykonania. Oczywiście jak chyba większość tutejszych amatorów, osłabiły mnie widoki niektórych kosmicznych konstrukcji, więc postanowiłem podejść do sprawy po męsku, w pierwszej kolejności zdefiniować własne potrzeby i możliwości:

1. potrzebna mi w 1-szej kolejności jakaś amatorska przecinarka plazmowa, do drobnych prac, z możliwością obróbki miękkich materiałów, stąd raczej ruchoma brama

2. ograniczona przestrzeń pozwala mi na rozmiar max. 1.4x1.4m

3. jest mnie ok. 1.5 człowieka, tzn. ja-przeciętnej postury + moja żona, więc brama o wadze np. 300kg przekracza moje możliwości, realnie brama może ważyć do -powiedzmy- 80kg

4. moje warunki warsztatowe są - możnaby okrelić garażowe

5. moją wadą jest zbytnia drobiazgowość co sprawia że wytwory moich rąk są najczęściej przewymiarowane, skomplikowane i nieefektywne cenowo

6. mogę na urządzenie przeznaczyć max ok. 2500-3000 zł w ciągu 6 m-cy Oczywiście przy założeniu że posiadam już źródło plazmy w postaci chińszczyzny 40A (planuję ciąć blachy do ok. 2-3mm) oraz komputer do wykorzystania

Oczywiście przy założeniu że posiadam już źródło plazmy w postaci chińszczyzny 40A (planuję ciąć blachy do ok. 2-3mm) oraz komputer do wykorzystania

7. pomimo iż spawanie nie wychodzi mi super, to i tak o niebo lepiej niż wiercenie, gwintowanie i skręcanie

Po pogrzebaniu trochę w internecie i zobaczeniu czegoś takiego: mocno postanowiłem, że moja maszyna musi być równie skuteczna

i nie wyglądać gorzej Żadnych palników maszynowych, płomieni pilotujących itp. Zobaczyłem też inne sprzęty: i stwierdziłem

Żadnych palników maszynowych, płomieni pilotujących itp. Zobaczyłem też inne sprzęty: i stwierdziłem

że do potrzeb garażowych nie są potrzebne tolerancje 0.01-0.02mm, a w zupełności wystarczą 0.2-0.5mm

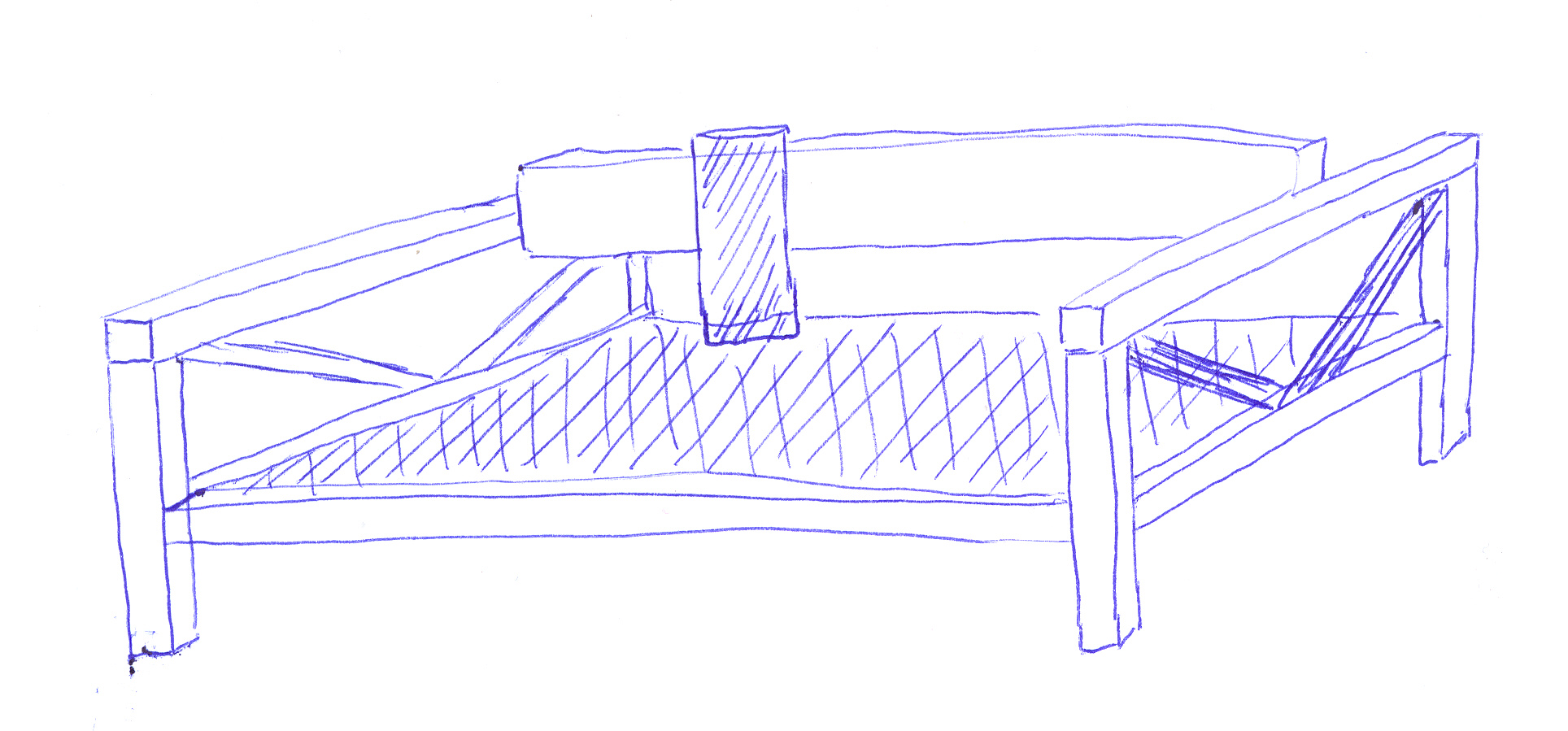

Ostatecznie zaplanowałem ruchomą bramę o szerokości ok. 1100-1200mm a oś Y ok. 700-800mm. Chodzi mi o to, żeby to była taka "przelotówka"

do której w razie potrzeby mogę wjechać etapami całym arkuszem blachy, a jednocześnie nie będzie zajmowała dużo miejsca. Ogólna budowa jak

tutaj: MASZYNA3Zastaniawiałem się nad wariantem bramy, nad rozwiązaniem kamara z 3 wałków, ale ostatecznie ze względu na pkt 7 wybrałem 2 profile 80x80x3 pospawane razem. Wygląda to tak:

Ze względu na fakt iż pojęcia nie mam gdzie mógłbym odprężyć takie większe elementy, postanowiłem pospawać to TIG-iem. Wydaje mi się że

przy TIG-u spawanie przebiega wolniej, materiał rozgrzewa się bardziej równomiernie i stygnie wolniej, to naprężenia powinny być mniejsze

i mniej widoczne. Nie zapomnę jak dawno temu postanowiłem pospawać MMA dwa ceowniki (na profil prostokątny) po ok. 2m i zrobiłem to

jednym ściegiem Odchyłka wyszła chyba ze 2-3cm. Oczywiście wyżarzyć nie było jak.

Odchyłka wyszła chyba ze 2-3cm. Oczywiście wyżarzyć nie było jak.

Spawanie robiłem taką chińszczyzną:

Tutaj pierwsze szwy położone:

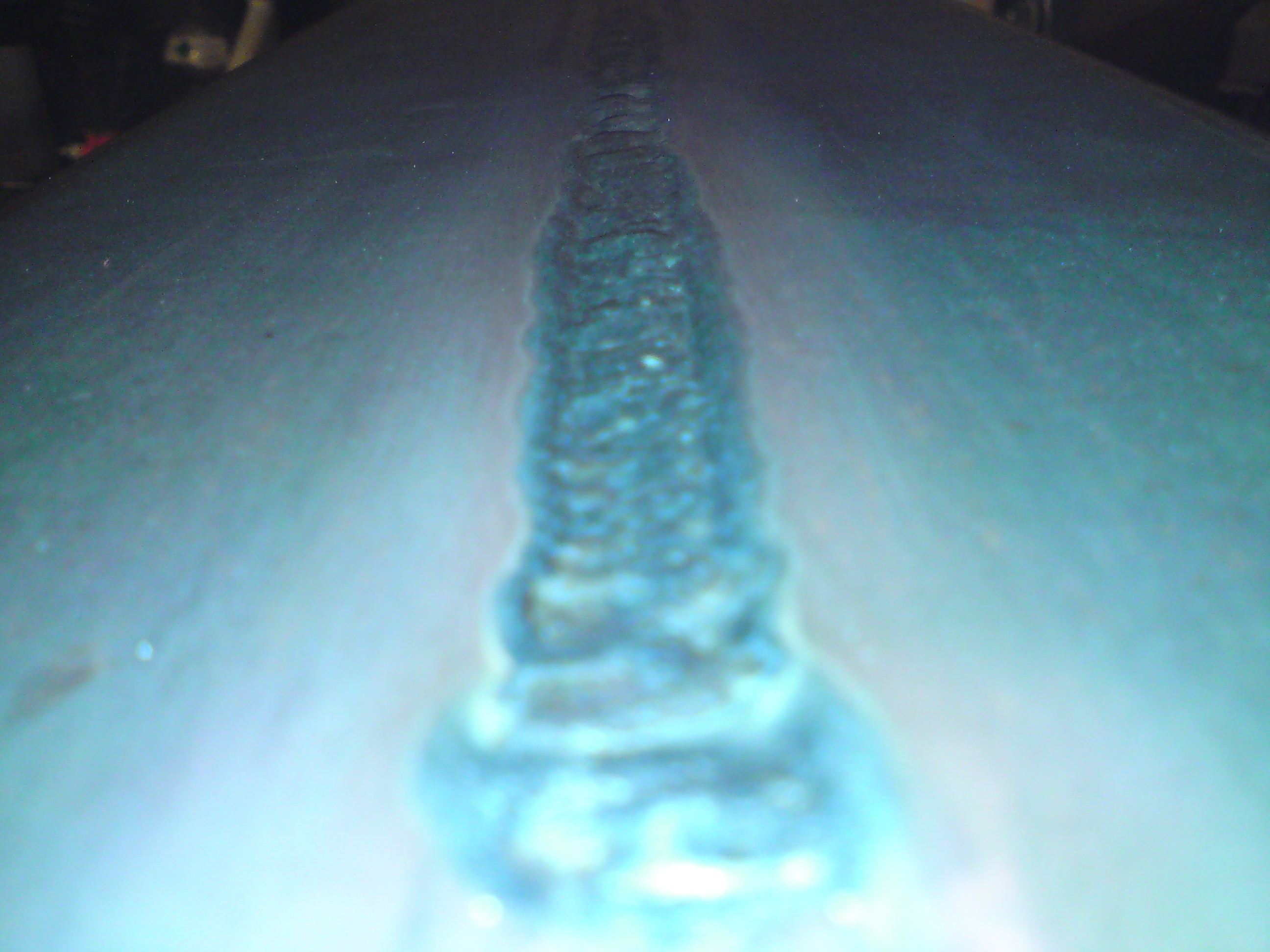

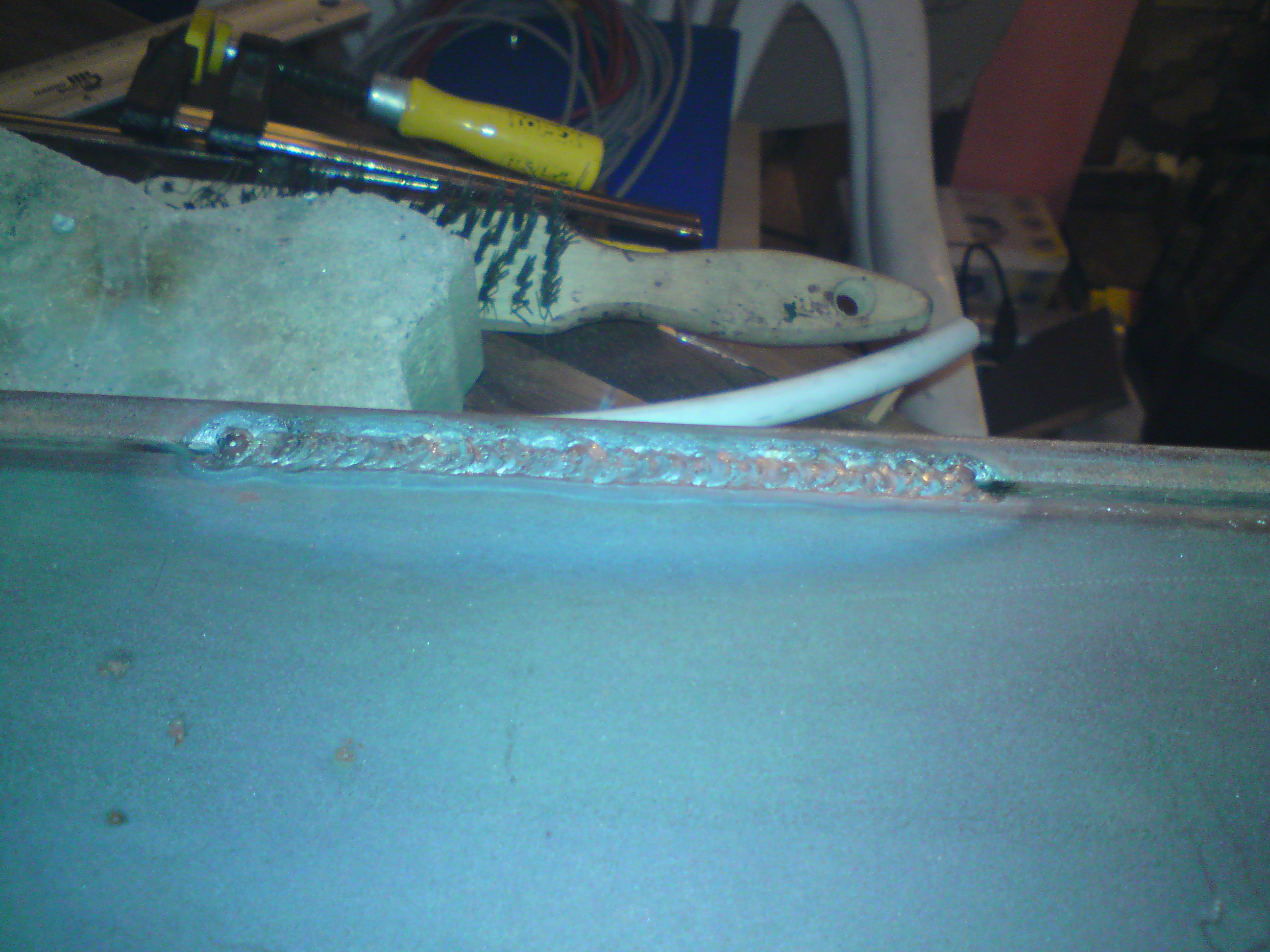

Kolejne szwy

Pospawane profile:

Co ciekawe, po pospawaniu -choć sprawdzałem to tylko z liniałem i "na oko" - nie zauważyłem żadnych odchyleń na skutek naprężeń po spawaniu.

Oczywiście poza nierównościami profilu. Choć walcowany na zimno, to zafalowania sięgały na oko do ok. 0.8-1mm. Gdyby chodziło tylko o

plazmę, to pewnie poszpachlowałbym zafalowania i kręcił prowadnice, ale ponieważ myślę też o jakimś małym 0.2-0.4kW wrzecionku, to niestety

trzeba spawać płaskowniki i szlifować. Tylko gdzie ja przeszlifuję 1200mm

Tu pierwsza przymiarka 8mm płaskowników

I pierwsza porażka - na zdjęciu wyrażnie widać jak środkowy szew pociągnął płaskownik.

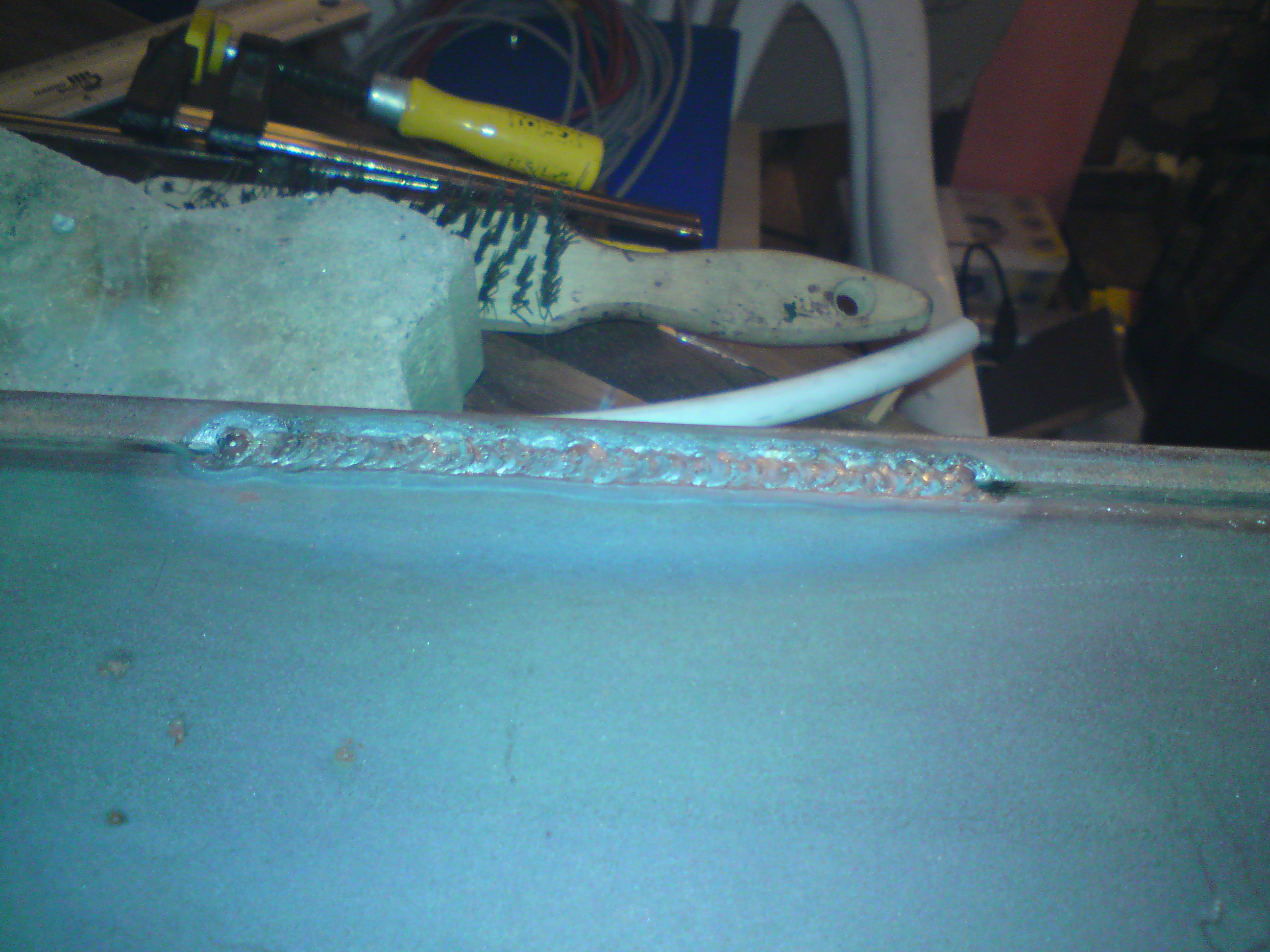

Jak się okazuje, nie tylko złość piękności szkodzi,ale również prędkość jakości szkodzi. Położyłem grubszy płaskownik i stwierdziłem że dam większy prąd, grubszy drut i pospawam raz dwa. W efekcie pierwsze szwy wyszły tak:

Całe w purchlach i ogólnie dużo gorzej niż MMA. Trudno się dziwić że taki szew pociągnął materiał. Kolejne szwy wypadły już lepiej:

Aktualnie pozostał do wspawania drugi płaskownik. Dotychczasowy koszt to ok. 150zł (profile, płaskowniki, spoiwo i ok. 12l sprężonego argonu). Cały czas zastanawiam się nad bokami bramy i napędem: śruby trapezowe wolałbym pominąć. Z kolei śruby kulowe są drogie, żeby nie rezonowała na odcinku 1200mm to musi być grubsza, chyba że można by ją wstępnie naprężyć ? Z kolei na oś Y potrzebne byłyby 2 śruby a to już daje duży

koszt. Zastanawiam się nad zębatkami, są niedrogie, nie ma problemu ze sprzęgnięciem obu osi Y, tyle że nie wiem jak współpracują z wrzecionem i jak kasować luzy ? Czy są jakieś łożyska na suwadłach, które po zapięciu sprężyny automatycznie kasowałyby luzy ?

1. potrzebna mi w 1-szej kolejności jakaś amatorska przecinarka plazmowa, do drobnych prac, z możliwością obróbki miękkich materiałów, stąd raczej ruchoma brama

2. ograniczona przestrzeń pozwala mi na rozmiar max. 1.4x1.4m

3. jest mnie ok. 1.5 człowieka, tzn. ja-przeciętnej postury + moja żona, więc brama o wadze np. 300kg przekracza moje możliwości, realnie brama może ważyć do -powiedzmy- 80kg

4. moje warunki warsztatowe są - możnaby okrelić garażowe

5. moją wadą jest zbytnia drobiazgowość co sprawia że wytwory moich rąk są najczęściej przewymiarowane, skomplikowane i nieefektywne cenowo

6. mogę na urządzenie przeznaczyć max ok. 2500-3000 zł w ciągu 6 m-cy

7. pomimo iż spawanie nie wychodzi mi super, to i tak o niebo lepiej niż wiercenie, gwintowanie i skręcanie

Po pogrzebaniu trochę w internecie i zobaczeniu czegoś takiego: mocno postanowiłem, że moja maszyna musi być równie skuteczna

i nie wyglądać gorzej

że do potrzeb garażowych nie są potrzebne tolerancje 0.01-0.02mm, a w zupełności wystarczą 0.2-0.5mm

Ostatecznie zaplanowałem ruchomą bramę o szerokości ok. 1100-1200mm a oś Y ok. 700-800mm. Chodzi mi o to, żeby to była taka "przelotówka"

do której w razie potrzeby mogę wjechać etapami całym arkuszem blachy, a jednocześnie nie będzie zajmowała dużo miejsca. Ogólna budowa jak

tutaj: MASZYNA3Zastaniawiałem się nad wariantem bramy, nad rozwiązaniem kamara z 3 wałków, ale ostatecznie ze względu na pkt 7 wybrałem 2 profile 80x80x3 pospawane razem. Wygląda to tak:

Ze względu na fakt iż pojęcia nie mam gdzie mógłbym odprężyć takie większe elementy, postanowiłem pospawać to TIG-iem. Wydaje mi się że

przy TIG-u spawanie przebiega wolniej, materiał rozgrzewa się bardziej równomiernie i stygnie wolniej, to naprężenia powinny być mniejsze

i mniej widoczne. Nie zapomnę jak dawno temu postanowiłem pospawać MMA dwa ceowniki (na profil prostokątny) po ok. 2m i zrobiłem to

jednym ściegiem

Spawanie robiłem taką chińszczyzną:

Tutaj pierwsze szwy położone:

Kolejne szwy

Pospawane profile:

Co ciekawe, po pospawaniu -choć sprawdzałem to tylko z liniałem i "na oko" - nie zauważyłem żadnych odchyleń na skutek naprężeń po spawaniu.

Oczywiście poza nierównościami profilu. Choć walcowany na zimno, to zafalowania sięgały na oko do ok. 0.8-1mm. Gdyby chodziło tylko o

plazmę, to pewnie poszpachlowałbym zafalowania i kręcił prowadnice, ale ponieważ myślę też o jakimś małym 0.2-0.4kW wrzecionku, to niestety

trzeba spawać płaskowniki i szlifować. Tylko gdzie ja przeszlifuję 1200mm

Tu pierwsza przymiarka 8mm płaskowników

I pierwsza porażka - na zdjęciu wyrażnie widać jak środkowy szew pociągnął płaskownik.

Jak się okazuje, nie tylko złość piękności szkodzi,ale również prędkość jakości szkodzi. Położyłem grubszy płaskownik i stwierdziłem że dam większy prąd, grubszy drut i pospawam raz dwa. W efekcie pierwsze szwy wyszły tak:

Całe w purchlach i ogólnie dużo gorzej niż MMA. Trudno się dziwić że taki szew pociągnął materiał. Kolejne szwy wypadły już lepiej:

Aktualnie pozostał do wspawania drugi płaskownik. Dotychczasowy koszt to ok. 150zł (profile, płaskowniki, spoiwo i ok. 12l sprężonego argonu). Cały czas zastanawiam się nad bokami bramy i napędem: śruby trapezowe wolałbym pominąć. Z kolei śruby kulowe są drogie, żeby nie rezonowała na odcinku 1200mm to musi być grubsza, chyba że można by ją wstępnie naprężyć ? Z kolei na oś Y potrzebne byłyby 2 śruby a to już daje duży

koszt. Zastanawiam się nad zębatkami, są niedrogie, nie ma problemu ze sprzęgnięciem obu osi Y, tyle że nie wiem jak współpracują z wrzecionem i jak kasować luzy ? Czy są jakieś łożyska na suwadłach, które po zapięciu sprężyny automatycznie kasowałyby luzy ?