Witam.

To mój pierwszy post więc proszę o wyrozumiałość.

Planuję wykonanie frezarki jak w temacie, choć do wymiarów jeszcze nie jestem przekonany na 100%.

Założenia( o ile to możliwe ):

- Budżet ok. 30k.

- Bez 3D.

- Dokładność 0,01.

- Wykonanie z profili Aluminiowych lub stal spawana.

Szukam odpowiedzi na pytania:

1 - Jakiej mocy wrzeciono do aluminium, czy 3kW wystarczy, jaką firmę polecacie bo nie znalazłem jednoznacznej informacji?

2 - Czy dla takiej dokładności używać silników krokowych czy servo i jakiej mocy?

3 - Czym steruje się servo, bo rozumiem że krokowymi to: PC(np. mach 3)->sterownik silnika->silnik. Chyba że są lepsze rozwiązania np. na PLC.

4 - Jakie inne elementy elektrotechniczne (oprócz czujników) należy uwzględnić?

4 - Generalnie jaką koncepcję na konstrukcję tak dużej maszyny polecacie, bo widzę że niektórzy mieli tu do czynienia z takowymi.

Jak tylko zbiorę wszystkie potrzebne mi informacje zabieram się do roboty i będę zdawał relacje na bieżąco.

Pozdrawiam i dziękuję z góry za wyrozumiałość.

Piotrek

Frezarka 2x2m do Aluminium

-

FlashEF

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 189

- Rejestracja: 17 wrz 2008, 15:18

- Lokalizacja: Sopot

Dokładność na poziomie 0,01 mm przy polu roboczym 2x2 m jest praktycznie niewykonalna. Błąd pozycjonowania wózka sumuje się na przestrzeni pokonanych milimetrów. Na 2m przy porządnym wykonaniu, bardzo dobrych prowadnicach i wózkach (bo o wałkach raczej mowy niema), oraz śrubie kulowej o małym skoku, jeśli uda się uzyskać precyzję do 0,05 mm na przestrzeni całego tego dużego pola roboczego, to będzie duży sukces.

Tak samo konstrukcja aluminiowa raczej odpada, bo nie wyobrażam sobie za bardzo stołu 2 na 2 m z aluminium który nie ugina się nawet o 1/100 mm.

Do czego ma służyć ta maszyna? Czy taka precyzja jest faktycznie uzasadniona? Zazwyczaj tego typu dokładności są konieczne w małych maszynach, w tak dużych zwykle dopuszczalny jest poziom osiągalny staranną pracą ręczną (1/5 mm do 1/10 mm).

Co oznacza "Bez 3D"? Jeśli maszyna ma oś Z to da się nią frezować "płaskorzeźby". Natomiast bez osi Z funkcjonalna może być chyba tylko wypalarka plazmowa czy laser.

Tak samo konstrukcja aluminiowa raczej odpada, bo nie wyobrażam sobie za bardzo stołu 2 na 2 m z aluminium który nie ugina się nawet o 1/100 mm.

Do czego ma służyć ta maszyna? Czy taka precyzja jest faktycznie uzasadniona? Zazwyczaj tego typu dokładności są konieczne w małych maszynach, w tak dużych zwykle dopuszczalny jest poziom osiągalny staranną pracą ręczną (1/5 mm do 1/10 mm).

Co oznacza "Bez 3D"? Jeśli maszyna ma oś Z to da się nią frezować "płaskorzeźby". Natomiast bez osi Z funkcjonalna może być chyba tylko wypalarka plazmowa czy laser.

-

hiene

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 2

- Posty: 17

- Rejestracja: 14 wrz 2010, 11:12

- Lokalizacja: Wrocław

Na wstępie gorące podziękowania dla FlashEF-a za pomoc w ogarnięciu i wprowadzeniu w temat frezarek, i napisaniu poniższego tekstu (nawiasem mówiąc informacje tu zawarte to nasza rozmowa zlepiona w całość). Dostałem zezwolenie na zamieszczenie go więc wrzucam. Na pewno przyda się dla początkujących niewtajemniczonych.

"FREZARKA NUMERYCZNA

Informacja:

Można kupić dobry zestaw krokowców ze sterowaniem z mikrokrokiem 1/256, co zwiększa rozdzielczość sterowania bardzo bardzo mocno.

Wszystko wtedy chodzi ładnie i płynnie. Przy pracy w aluminium raczej nie sądzę żeby krokowce były ograniczeniem. Ludzie stosują serwa gdy chcą bardzo szybkich posuwów, lub ciężkiej obróbki stali.

Mach 3 ma trochę funkcji, ale generalnie służy do przyjmowania gotowego programu na maszynę, Do porządnego projektowania potrzebny jest CAD:

CAD -> Program CAM, w którym projektuje się przejście frezu( np. SheeyCam TNG - jest dedykowany pod 2,5 D - ok.660zł) -> Mach 2/3( ok. 750zł)

Odnośnie krańcówek - Mach ma taką fajną funkcję, że może działać z kilkoma krańcówkami podpiętymi pod jeden port, Tzn. np. masz podpiętą X_minimum i X_maks pod jedno wejście.

Jeśli jedziesz w kierunku X+ i trafisz na krańcówkę, to Mach rozumie że to X_maks.

Śruby generalnie najlepiej sprawdzają się jeśli chodzi o jakość. Z silnika krokowego w teorii można wyciągnąć na sterownikach i zapasie mocy 8000 rpm (liczba pełnych obrotów w ciągu minuty).

Wartości średnie, typowe, są jednak niestety niższe. W temacie z przed paru lat ludzie pisali o 36 obr/s na jakimś zwyczajnym sprzęcie, ale zawsze. Sama możliwa do uzyskania prędkość na silnikach krokowych nie zmienia się jednak, tylko podejście jest trochę inne. Śruby kulowe są standardowo dostępne ze skokiem 10 mm/obrót. Widać, że możliwą do uzyskania prędkość jest wysoka. Widziałem też jeszcze większe skoki, ale nie wiem gdzie takie śruby były kupowane (np. 16mm). Precyzja nie spada wtedy jakoś poważne, bo mamy do dyspozycji mikrokrok. 200 kroków na obrót i podział 256 w dobrym sterowniku da 51 200 kroków na obrót. Przy skoku 10 mm to nadal daje 5120 kroków na milimetr, czyli rozdzielczość 0,000195 mm co jest aż zbędnie dużo. Wpływa to bardziej na płynną pracę silnika niż ma realny wpływ na precyzję maszyny.

Aby uzyskać prędkość 0,5 m/s silnik musiałby się kręcić z prędkością 50 obr/s.

Trzeba tylko brać pod uwagę że prędkość maksymalna to jedno, a rozpędzanie i hamowanie to drugie. W Machu ustawia się krzywą przyspieszania/hamowania. Oczywiście ostrzejsza krzywa wymaga mniejszego oporu ruchu i lżejszej bramy. Jeśli prędkość faktycznie jest ważna, trzeba walczyć z wagą elementów ruchomych.

Można próbować z listwami zębatymi, Ale one znamionowo, same w sobie mają błąd 0,3 mm na każde 300 mm. To daje 1 mm błędu na metrze listwy, czyli 2 mm na polu roboczym 2m.

Przy tak dużym polu roboczym to raczej trzeba zastosować opcję z ruchomą bramą, ale spada wtedy sztywność.

Jeśli ruchoma brama, to raczej 2 śruby napędowe, 1 po każdej stronie, sprzężone razem za pomocą pasa zębatego do jednego dużego silnika (na tym dolnym to bym naprawdę nie oszczędzał i wziął 12Nm, wtedy masz pewność że nawet jak Ci brama wyjdzie 80 kg to to będzie się ochoczo ruszało). Pasy zębate są zaskakująco niezawodne, lecz są najsłabszym elementem maszyny,

przy ostrej kolizji zaczną skakać i ewentualnie pójdą do wymiany zamiast uszkodzenia bramy, prowadnic, wrzeciona czy czego tam jeszcze.

Przy 2 m pola roboczego, warto śruby sprzęgać na obydwu końcach.

Można użyć 2 silników na każdą śrubę, ale wiąże się to z niebezpieczeństwem, gdy jeden z silników nie zadziała. Brama się pięknie przekosi. Ryzyko spada jeśli użyjesz śrub kulowych zamiast trapezowych. Mają z tego co czytałem 95% efektywność zamiany ruchu nakrętką na obrót śruby, więc jeśli ciągniesz za bramę z jednej strony, drugi silnik bez zasilania będzie się grzecznie obracał, a na trapezówce mógłby być z tego niezły bigos.

Panuje moda na konstrukcje spawane, jest to profesjonalne wykonanie. Konstrukcja musi iść do wyżarzania, a powierzchnie pod prowadnice - do planowania, ale można zrobić ramę w znacznej części skręcaną i ustawić sobie zbieżności tych belek za pomocą śrub. Wtedy możesz dać jedną belkę do planowania, żeby jej wyrównać powierzchnię pod prowadnicę, a nie całą maszynę gdzieś wysyłać i łatwiej się ją transportuje.

Cholernie przydatny jest obieg chłodziwa, szczególnie w Alu. Frez zalewany zwykłym denaturatem działa cuda, gdy się daje denaturat na frez, powierzchnia za nim jest lustrzana, a maszyna chodzi ciszej. Opiłki odpływają z płuczką, więc szczelina jest czysta. Wrzeciono ma łatwiej, frez się mniej niszczy, a powierzchnia jest bez porównania lepsza. Nie ma problemu z zapłonem,

opary nie zapalaną się od iskry szczotek - ale jest to rozwiązanie amatorskie.

Profesjonalnie stosuje się płuczki ceramiczne, rozpuszczane w wodzie, ludzie stosują też wodę z płynem do mycia naczyń ( Lepsze zwilżanie ). Denaturat ma tą zaletę, że części bardzo szybko schną, nie powoduje też korozji i właściwie nie trzeba go zmywać z gotowej części.

Propozycja konstrukcji:

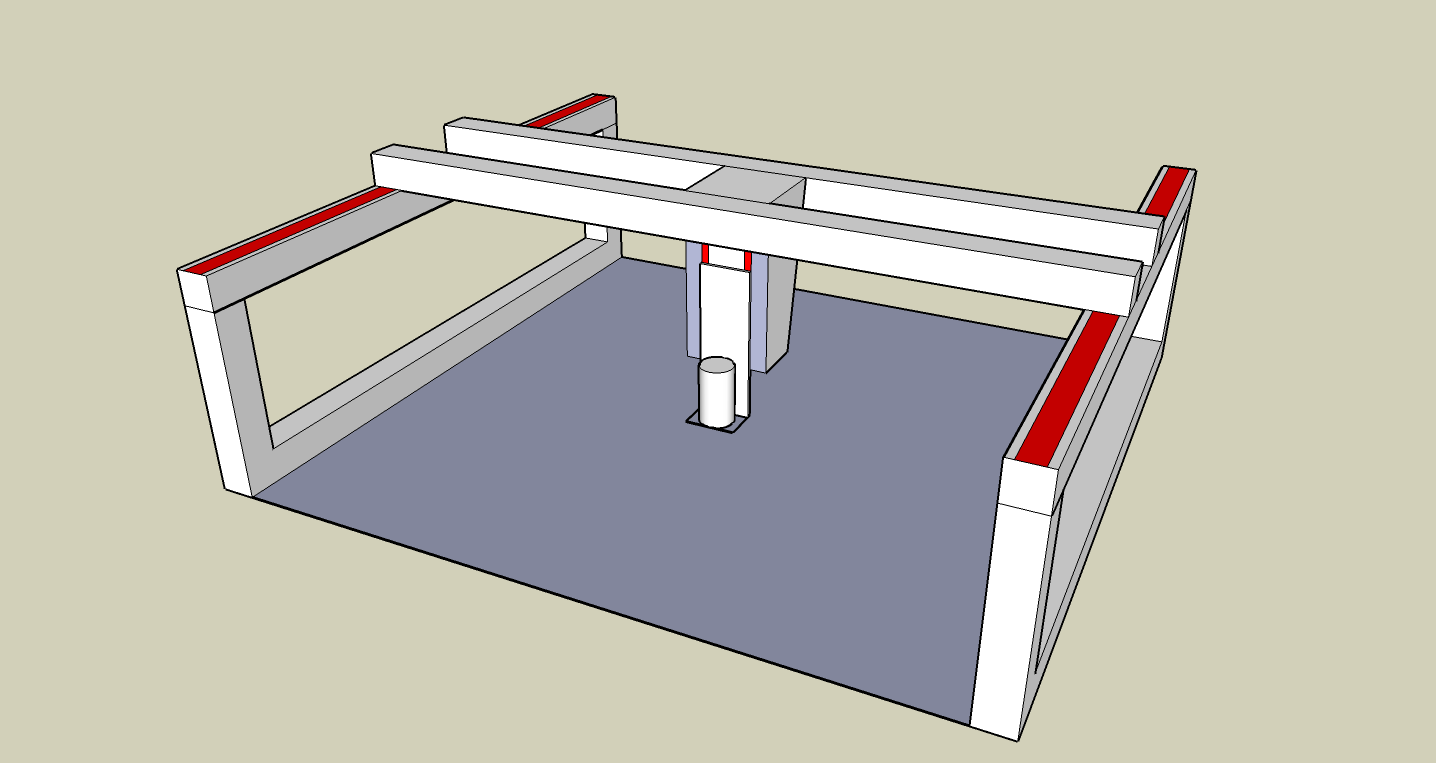

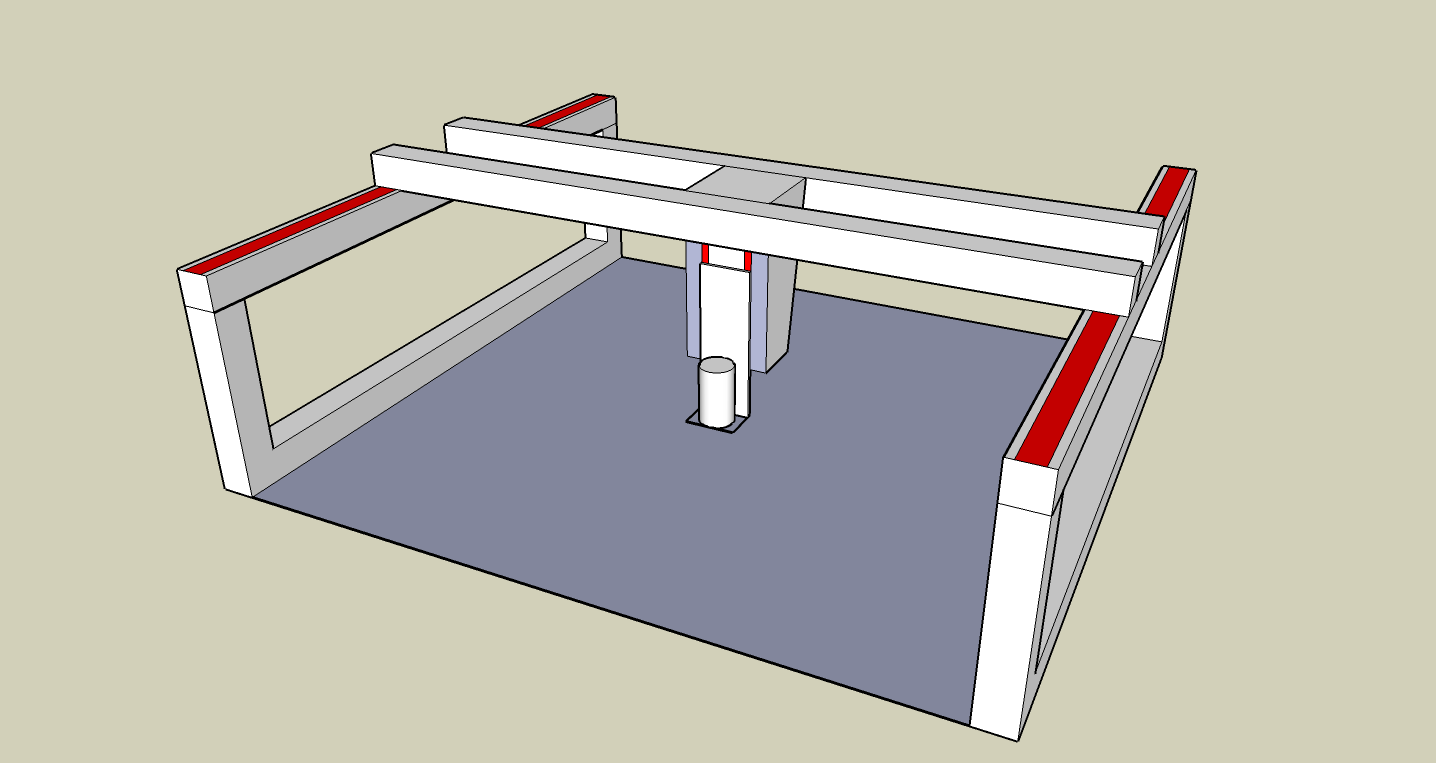

Propozycja konstrukcji, która ostatnio robi się popularna przy ruchomej bramie, bo ma sporo zalet.

Rysunek przedstawia szkic układu. Czerwony kolor to prowadnice. Prowadnica wózka na bramie może być od dołu, albo pomiędzy belkami. Są różne rozwiązania.

Uwagi praktyczne:

Mam swoja maszynę na paskach (wózki ciągną paski zębate), jak przywalę w ogranicznik, to pasek skoczy na kole zębatym. Żadna tragedia się nie dzieje, ale jeśli masz napęd

na śrubach i sprzęgle sztywnym i nie zatrzymasz maszyny to może być niewesoło.

Dokładność na poziomie 0,01 mm przy polu roboczym 2x2 m jest praktycznie niewykonalna. Błąd pozycjonowania wózka sumuje się na przestrzeni pokonanych milimetrów. Na 2m przy porządnym wykonaniu, bardzo dobrych prowadnicach i wózkach (bo o wałkach raczej mowy niema), oraz śrubie kulowej o małym skoku, jeśli uda się uzyskać precyzję do 0,05 mm na przestrzeni całego tego dużego pola roboczego, to będzie duży sukces.

Konstrukcja aluminiowa raczej odpada, bo nie wyobrażam sobie za bardzo stołu 2 na 2 m z aluminium który nie ugina się nawet o 1/100 mm.

W tak dużych maszynach zwykle dopuszczalny jest poziom osiągalny staranną pracą ręczną (1/5 mm do 1/10 mm). Jeśli o materiał chodzi, użyłbym grubościennych rur kwadratowych i prostokątnych. Warto poprzeglądać katalogi i zobaczyć co jest dostępne.

Trzeba też pamiętać że pole robocze jest duże i naprawdę trzeba konstrukcję potraktować poważnie. "

Dodam jeszcze zestawienie jakie zrobiłem sobie sam (proszę o zweryfikowanie czy dobrze myślę):

ELEKTROWRZECIONO:

Elektrowrzeciono 1,5kW do 4kW - Czy siła skrawania aluminium odpowiada mocy takiego silnika (najlepiej KRESS)

RAZEM ok. 3.500zł

NAPĘDY:

Serwonapęd:

3 sterowniki + silniki sevo (Np. 2.39Nm 750W) – ok. 3.000 zł/zestaw,

zasilacz - ok 300 zł/szt,

6 krańcówek – 70 zł/szt,

płyta do komunikacji PC-STEROWNIKI - ok. 300 zł/szt.

RAZEM ok. 10.000 zł

Ciekawa propozycja silników:

http://allegro.pl/show_item.php?item=1226360331

lub

Napęd silnikami krokowymi:

3 sterowniki (np. STSK78 lub M880) - ok. 500 zł/szt,

3 silniki krokowe (np. 13Nm) - 480 zł/szt,

płyta do komunikacji PC -> Sterowniki silników krokowych - 300 zł/szt,

6 krańcówek – 70 zł/szt.

zasilacz - ok 300 zł/szt,

RAZEM ok. 4.000 zł

Ciekawa propozycja zestawu:

http://allegro.pl/silnik-krokowy-3nm-3x ... 04044.html

PROGRAMY STERUJĄCE:

- Mach 2/3* - 750 zł - najpopularniejszy - uwzględnia kompensację frezu

- TurboCNC - 100 USD,

- Step2CNC - 460 zł

- SheeyCam TNG* – 660zł – sterowanie frezem z wbudowanym postprocesorem dla Mach 3

Jeszcze raz dziękuję za pomoc laikowi. Proszę również o opinię i ew. uwagi.

Pozdrawiam

"FREZARKA NUMERYCZNA

Informacja:

Można kupić dobry zestaw krokowców ze sterowaniem z mikrokrokiem 1/256, co zwiększa rozdzielczość sterowania bardzo bardzo mocno.

Wszystko wtedy chodzi ładnie i płynnie. Przy pracy w aluminium raczej nie sądzę żeby krokowce były ograniczeniem. Ludzie stosują serwa gdy chcą bardzo szybkich posuwów, lub ciężkiej obróbki stali.

Mach 3 ma trochę funkcji, ale generalnie służy do przyjmowania gotowego programu na maszynę, Do porządnego projektowania potrzebny jest CAD:

CAD -> Program CAM, w którym projektuje się przejście frezu( np. SheeyCam TNG - jest dedykowany pod 2,5 D - ok.660zł) -> Mach 2/3( ok. 750zł)

Odnośnie krańcówek - Mach ma taką fajną funkcję, że może działać z kilkoma krańcówkami podpiętymi pod jeden port, Tzn. np. masz podpiętą X_minimum i X_maks pod jedno wejście.

Jeśli jedziesz w kierunku X+ i trafisz na krańcówkę, to Mach rozumie że to X_maks.

Śruby generalnie najlepiej sprawdzają się jeśli chodzi o jakość. Z silnika krokowego w teorii można wyciągnąć na sterownikach i zapasie mocy 8000 rpm (liczba pełnych obrotów w ciągu minuty).

Wartości średnie, typowe, są jednak niestety niższe. W temacie z przed paru lat ludzie pisali o 36 obr/s na jakimś zwyczajnym sprzęcie, ale zawsze. Sama możliwa do uzyskania prędkość na silnikach krokowych nie zmienia się jednak, tylko podejście jest trochę inne. Śruby kulowe są standardowo dostępne ze skokiem 10 mm/obrót. Widać, że możliwą do uzyskania prędkość jest wysoka. Widziałem też jeszcze większe skoki, ale nie wiem gdzie takie śruby były kupowane (np. 16mm). Precyzja nie spada wtedy jakoś poważne, bo mamy do dyspozycji mikrokrok. 200 kroków na obrót i podział 256 w dobrym sterowniku da 51 200 kroków na obrót. Przy skoku 10 mm to nadal daje 5120 kroków na milimetr, czyli rozdzielczość 0,000195 mm co jest aż zbędnie dużo. Wpływa to bardziej na płynną pracę silnika niż ma realny wpływ na precyzję maszyny.

Aby uzyskać prędkość 0,5 m/s silnik musiałby się kręcić z prędkością 50 obr/s.

Trzeba tylko brać pod uwagę że prędkość maksymalna to jedno, a rozpędzanie i hamowanie to drugie. W Machu ustawia się krzywą przyspieszania/hamowania. Oczywiście ostrzejsza krzywa wymaga mniejszego oporu ruchu i lżejszej bramy. Jeśli prędkość faktycznie jest ważna, trzeba walczyć z wagą elementów ruchomych.

Można próbować z listwami zębatymi, Ale one znamionowo, same w sobie mają błąd 0,3 mm na każde 300 mm. To daje 1 mm błędu na metrze listwy, czyli 2 mm na polu roboczym 2m.

Przy tak dużym polu roboczym to raczej trzeba zastosować opcję z ruchomą bramą, ale spada wtedy sztywność.

Jeśli ruchoma brama, to raczej 2 śruby napędowe, 1 po każdej stronie, sprzężone razem za pomocą pasa zębatego do jednego dużego silnika (na tym dolnym to bym naprawdę nie oszczędzał i wziął 12Nm, wtedy masz pewność że nawet jak Ci brama wyjdzie 80 kg to to będzie się ochoczo ruszało). Pasy zębate są zaskakująco niezawodne, lecz są najsłabszym elementem maszyny,

przy ostrej kolizji zaczną skakać i ewentualnie pójdą do wymiany zamiast uszkodzenia bramy, prowadnic, wrzeciona czy czego tam jeszcze.

Przy 2 m pola roboczego, warto śruby sprzęgać na obydwu końcach.

Można użyć 2 silników na każdą śrubę, ale wiąże się to z niebezpieczeństwem, gdy jeden z silników nie zadziała. Brama się pięknie przekosi. Ryzyko spada jeśli użyjesz śrub kulowych zamiast trapezowych. Mają z tego co czytałem 95% efektywność zamiany ruchu nakrętką na obrót śruby, więc jeśli ciągniesz za bramę z jednej strony, drugi silnik bez zasilania będzie się grzecznie obracał, a na trapezówce mógłby być z tego niezły bigos.

Panuje moda na konstrukcje spawane, jest to profesjonalne wykonanie. Konstrukcja musi iść do wyżarzania, a powierzchnie pod prowadnice - do planowania, ale można zrobić ramę w znacznej części skręcaną i ustawić sobie zbieżności tych belek za pomocą śrub. Wtedy możesz dać jedną belkę do planowania, żeby jej wyrównać powierzchnię pod prowadnicę, a nie całą maszynę gdzieś wysyłać i łatwiej się ją transportuje.

Cholernie przydatny jest obieg chłodziwa, szczególnie w Alu. Frez zalewany zwykłym denaturatem działa cuda, gdy się daje denaturat na frez, powierzchnia za nim jest lustrzana, a maszyna chodzi ciszej. Opiłki odpływają z płuczką, więc szczelina jest czysta. Wrzeciono ma łatwiej, frez się mniej niszczy, a powierzchnia jest bez porównania lepsza. Nie ma problemu z zapłonem,

opary nie zapalaną się od iskry szczotek - ale jest to rozwiązanie amatorskie.

Profesjonalnie stosuje się płuczki ceramiczne, rozpuszczane w wodzie, ludzie stosują też wodę z płynem do mycia naczyń ( Lepsze zwilżanie ). Denaturat ma tą zaletę, że części bardzo szybko schną, nie powoduje też korozji i właściwie nie trzeba go zmywać z gotowej części.

Propozycja konstrukcji:

Propozycja konstrukcji, która ostatnio robi się popularna przy ruchomej bramie, bo ma sporo zalet.

Rysunek przedstawia szkic układu. Czerwony kolor to prowadnice. Prowadnica wózka na bramie może być od dołu, albo pomiędzy belkami. Są różne rozwiązania.

Uwagi praktyczne:

Mam swoja maszynę na paskach (wózki ciągną paski zębate), jak przywalę w ogranicznik, to pasek skoczy na kole zębatym. Żadna tragedia się nie dzieje, ale jeśli masz napęd

na śrubach i sprzęgle sztywnym i nie zatrzymasz maszyny to może być niewesoło.

Dokładność na poziomie 0,01 mm przy polu roboczym 2x2 m jest praktycznie niewykonalna. Błąd pozycjonowania wózka sumuje się na przestrzeni pokonanych milimetrów. Na 2m przy porządnym wykonaniu, bardzo dobrych prowadnicach i wózkach (bo o wałkach raczej mowy niema), oraz śrubie kulowej o małym skoku, jeśli uda się uzyskać precyzję do 0,05 mm na przestrzeni całego tego dużego pola roboczego, to będzie duży sukces.

Konstrukcja aluminiowa raczej odpada, bo nie wyobrażam sobie za bardzo stołu 2 na 2 m z aluminium który nie ugina się nawet o 1/100 mm.

W tak dużych maszynach zwykle dopuszczalny jest poziom osiągalny staranną pracą ręczną (1/5 mm do 1/10 mm). Jeśli o materiał chodzi, użyłbym grubościennych rur kwadratowych i prostokątnych. Warto poprzeglądać katalogi i zobaczyć co jest dostępne.

Trzeba też pamiętać że pole robocze jest duże i naprawdę trzeba konstrukcję potraktować poważnie. "

Dodam jeszcze zestawienie jakie zrobiłem sobie sam (proszę o zweryfikowanie czy dobrze myślę):

ELEKTROWRZECIONO:

Elektrowrzeciono 1,5kW do 4kW - Czy siła skrawania aluminium odpowiada mocy takiego silnika (najlepiej KRESS)

RAZEM ok. 3.500zł

NAPĘDY:

Serwonapęd:

3 sterowniki + silniki sevo (Np. 2.39Nm 750W) – ok. 3.000 zł/zestaw,

zasilacz - ok 300 zł/szt,

6 krańcówek – 70 zł/szt,

płyta do komunikacji PC-STEROWNIKI - ok. 300 zł/szt.

RAZEM ok. 10.000 zł

Ciekawa propozycja silników:

http://allegro.pl/show_item.php?item=1226360331

lub

Napęd silnikami krokowymi:

3 sterowniki (np. STSK78 lub M880) - ok. 500 zł/szt,

3 silniki krokowe (np. 13Nm) - 480 zł/szt,

płyta do komunikacji PC -> Sterowniki silników krokowych - 300 zł/szt,

6 krańcówek – 70 zł/szt.

zasilacz - ok 300 zł/szt,

RAZEM ok. 4.000 zł

Ciekawa propozycja zestawu:

http://allegro.pl/silnik-krokowy-3nm-3x ... 04044.html

PROGRAMY STERUJĄCE:

- Mach 2/3* - 750 zł - najpopularniejszy - uwzględnia kompensację frezu

- TurboCNC - 100 USD,

- Step2CNC - 460 zł

- SheeyCam TNG* – 660zł – sterowanie frezem z wbudowanym postprocesorem dla Mach 3

Jeszcze raz dziękuję za pomoc laikowi. Proszę również o opinię i ew. uwagi.

Pozdrawiam

-

gigipawel

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 142

- Rejestracja: 16 paź 2008, 13:51

- Lokalizacja: KIELCE

Tu jest bardzo podobne rozwiązanie .

Jak by ktoś miał więcej podobnych przykładów do tego to proszę podać tutaj lub mi na PM.

PLC odradzam chyba że chcesz pisać sam program typu Mach na PLC.

Bo jeżeli ma być tylko przejściówką między komputerem a Servami to strata kasy.

Lepiej MAch + pożądany sterownik Ethernetowy + serva .

Jak by ktoś miał więcej podobnych przykładów do tego to proszę podać tutaj lub mi na PM.

3 - Czym steruje się servo, bo rozumiem że krokowymi to: PC(np. mach 3)->sterownik silnika->silnik. Chyba że są lepsze rozwiązania np. na PLC.

PLC odradzam chyba że chcesz pisać sam program typu Mach na PLC.

Bo jeżeli ma być tylko przejściówką między komputerem a Servami to strata kasy.

Lepiej MAch + pożądany sterownik Ethernetowy + serva .

A tu Ciekawy pomysł do obróbki drewna z dokładnością 0,2 - 0,3 mm pewnie wystarczy ale czy do aluminium to nie wiem. Ja projektując swoją maszyn o podobnych wymiarach(2x1,5) węzę to pod uwagę bo nie mam gdzie obrobić takiej dużej ramy a profile stalowe po części pospawane już takKonstrukcja musi iść do wyżarzania, a powierzchnie pod prowadnice - do planowania, ale można zrobić ramę w znacznej części skręcaną i ustawić sobie zbieżności tych belek za pomocą śrub. Wtedy możesz dać jedną belkę do planowania, żeby jej wyrównać powierzchnię pod prowadnicę, a nie całą maszynę gdzieś wysyłać i łatwiej się ją transportuje.