Pierwszy projekt pod krytykę

: 28 lut 2010, 11:46

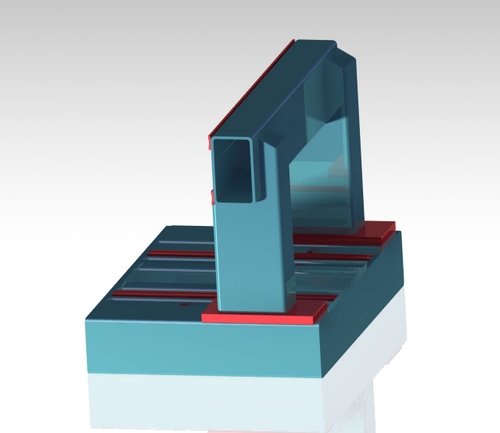

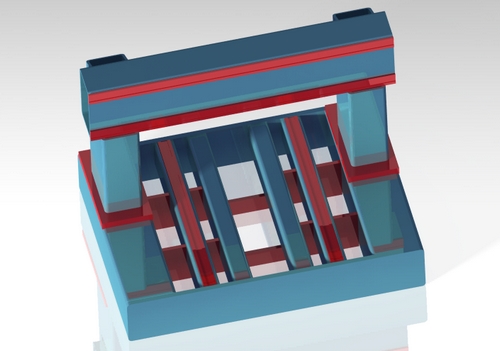

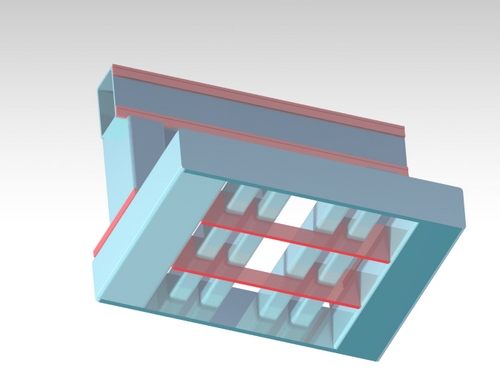

Witam, chciałem skromnie przedstawić mój projekt maszynki. Mój tzn. zrobiony na podstawie wielu maszynek z tego forum mam nadzieje, że nie podpadnę nikomu  Proszę rzucić fachowym okiem i ocenić czy takie coś ma szanse nie rozsypać się przy uruchomieniu

Proszę rzucić fachowym okiem i ocenić czy takie coś ma szanse nie rozsypać się przy uruchomieniu  To jest taki wstępny projekt, wiem ze ma jeszcze wiele niedociągnięć ale chodzi mi nawet o ogólną ocenę konstrukcji. I tak:

To jest taki wstępny projekt, wiem ze ma jeszcze wiele niedociągnięć ale chodzi mi nawet o ogólną ocenę konstrukcji. I tak:

Wszystkie profile stalowe - ścianka 8mm

Podstawa maszyny:

- 1000x800 szer/dł

- profile 120x80 i 100x80,

- z tyłu i z przodu płaskowniki 20mm, wzmocnienia z blachy 15mm,

- pod prowadnicami przyspawany płaskownik 8mm

Słupki bramy - 120x80 + wzmocnienia 15mm

Górna belka z prowadnicami 220x100x1200 + w środku wzmocnienia z blachy 10mm spawane przez otwory, pod prowadnicami przyspawany płaskownik 8mm.

Całość do złożenia: podstawa, słupki bramy i belka bramy osobno.

Wymiary:

stolik - 800x375

Wysokość belki nad stolikiem - 400mm

Chciałbym, żeby maszynka była na tyle sztywna żeby spokojnie obrabiać aluminium i sporadycznie stal. Korpus w porównaniu do pozostałych elementów maszyny jest stosunkowo tani, więc chciałbym zrobić to solidnie.

To konstrukcja. Dalej mam zamysł na M880 i silniki 8,5 Nm, śruby kulowe, prowadnice Hiwin i Wrzecionko z "jamnika" ale to jeszcze bardzo odległy temat....

Na forum jest masę ludzi z doświadczeniem w budowie takich maszynek więc będę wdzięczny za opinie i rady. Na komputerze zawsze ładnie to wygląda a w praktyce wychodzą wszystkie niedociągnięcia.

Wszystkie profile stalowe - ścianka 8mm

Podstawa maszyny:

- 1000x800 szer/dł

- profile 120x80 i 100x80,

- z tyłu i z przodu płaskowniki 20mm, wzmocnienia z blachy 15mm,

- pod prowadnicami przyspawany płaskownik 8mm

Słupki bramy - 120x80 + wzmocnienia 15mm

Górna belka z prowadnicami 220x100x1200 + w środku wzmocnienia z blachy 10mm spawane przez otwory, pod prowadnicami przyspawany płaskownik 8mm.

Całość do złożenia: podstawa, słupki bramy i belka bramy osobno.

Wymiary:

stolik - 800x375

Wysokość belki nad stolikiem - 400mm

Chciałbym, żeby maszynka była na tyle sztywna żeby spokojnie obrabiać aluminium i sporadycznie stal. Korpus w porównaniu do pozostałych elementów maszyny jest stosunkowo tani, więc chciałbym zrobić to solidnie.

To konstrukcja. Dalej mam zamysł na M880 i silniki 8,5 Nm, śruby kulowe, prowadnice Hiwin i Wrzecionko z "jamnika" ale to jeszcze bardzo odległy temat....

Na forum jest masę ludzi z doświadczeniem w budowie takich maszynek więc będę wdzięczny za opinie i rady. Na komputerze zawsze ładnie to wygląda a w praktyce wychodzą wszystkie niedociągnięcia.