Frezarko - grawerka, kolejna konstrukcja -KOLUBRYNA-

: 21 cze 2009, 13:44

»Witam wszystkich

Byłem do tej pory tylko czytającym to zacne forum. Przyszedł jednak moment na własna konstrukcję i zmierzenie sie z tematem.

Zakładam ten wątek z myślą o poddaniu sie ocenie oraz pewnie nieraz będę prosił o rady i o pomoc. W zamian chciałbym coś dorzucić od siebie a jeśli pomogę komukolwiek to już będzie warto pomęczyć sie nad zdjęciami i poklepać po klawiszach.

Obiecuje że temat będzie obfitował w zdjęcia i zakończę go dopiero filmem z pierwszego frezowania. co mam nadzieję nastąpi w nie długim czasie.

co mam nadzieję nastąpi w nie długim czasie.

Może na początek wyrażę swoją opinie na temat tego forum. Otóż Panowie chylę czoła przed wszystkimi którzy przedstawiają tu swoje konstrukcje, za odwagę, zaangażowanie i pomysłowość przy często skromnych budżetach. Mój podziw dotyczy i tych bardzo profesjonalnych konstrukcji jak i tych z płyty MDF i prętów gwintowanych, rurek itp.

Mimo wielu przeciwnosci kończę projekt i rysunki frezarko grawerki o polu pracy zbliżonym do A-3 . W założeniach ma służyć do grawerowania tabliczek na wyroby firmy i wykonanie jakiś detali w metalach kolorowych. Tak naprawdę traktuje tę konstrukcje jako poligon doświadczalny przed bardziej poważną maszyną. To odległa przyszłość i brzmi nieskromnie , ale trzeba mieć jakieś cele i marzenia !

Nie wiele zostało do odkrycia w konstrukcjach frezarek tak że i moja nie jest niczym nadzwyczajnym. Najbardziej przypomina i najwięcej zaczerpnąłem z konstrukcji naszego guru czyli „Piotrjub” . Mam nadzieję że nie złamałem tym praw autorskich, ale dla uspokojenia zaręczam że projekt nie jest typowo komercyjny i konkurencja ze mnie żadna

Założenia konstrukcyjne to:

1) minimalizacja kosztów przez wykorzystaniu posiadanych odpadów materiałów poprodukcyjnych

2) wykorzystanie dostępnch maszyno (a sporo tego). Oznacza to że co się da robię sam, czyli obudowy łożysk, sprzęgła typu rotex, nakrętki trapezowe itp.

Tutaj słowo wyjaśnienia "robię sam" tzn. rysuję (papier wszystko przyjmie, jak mówią na produkcji) załatwiam materiał a wykonują znakomici fachowcy , którzy pewnie za jakiś czas tutaj trafią, w końcu nie mam monopolu na internet. Dlatego już teraz na początek chylę czoła Panowie przed wami i dziękuję za wsparcie wielu osobom.

, którzy pewnie za jakiś czas tutaj trafią, w końcu nie mam monopolu na internet. Dlatego już teraz na początek chylę czoła Panowie przed wami i dziękuję za wsparcie wielu osobom.

3) Spełnienie zasad BHP przynajmniej tych podstawowych (wyłączniki awaryjne, odpowiednie prowadzenie instalacji , zabezpieczenia itp. )

4) Konstrukcja bez obliczeń bo nie mam sprecyzowanych planów co do zastosowania frezarki stąd ciężko przyjąć siły skrawania itp. Jest mocno na wyrost jak na grawerowanie. To oznacza że zakupione na dzisiaj wrzeciono KRESS 1050W jest przejściowe i służy do testów, ale spokojnie sztywność i waga konstrukcji pozwoli na założenie np. elektrowrzeciona ELTE o ile zajdzie taka potrzeba

5) Elementy konstrukcji rozrysowane, przemyślane i dopiero do roboty

6) Na ile pozwoli budżet profesjonalne dodatki do, których zaliczam np.: prowadniki przewodów i inne drobiazgi tworzące estetykę całości.

Co do zakładanych parametrów to przyjąłem pole pracy w osi Y ~ 450 w osi X~240 i dla Z~180

Podane wartości są w przybliżeniu gdyż np. w osi Y zamontowane będą osłony gumowe śruby pociągowej a do czasu ich montażu nie wiem na ile uda się je ścisnąć. Natomiast oś Z jest dopiero w trakcie rysowania.

Prowadnice liniowe fi 20 na podporach a co za tym idzie łożyska LM20OP.

Śruby napędowe TR18x4 i do nich para nakrętek z czego jedna na stałe a druga kasująca luz: mam nadzieję że spełni to swoją rolę.

Śruby łożyskowane od strony silnika łożysko 3201 a drugi koniec podparty za pomocą łożyska 4901 umożliwiającego swobodny ruch w osi śruby.

Jak już pisałem wrzeciono to KRESS 1050W.

Teraz coś o konstrukcji.

Punkt 1 założeń mówi o kosztach więc materiały po prostu co było i tak: podstawa czyli oś Y to profil 80x80x4.

Brama czyli oś X to profil 140x80x4, przy czym sama belka jest spawana z dwóch takich profili pomiędzy którymi idą żeberka co jak myślę mocno ją usztywni.

Z uwagi na małą grubość ścianki profilu miejsca mocowania prowadnic są wzmocnione pasami blachy o grubości min. 12mm co pozwoli na zachowanie naddatków na obróbkę

Oś Z: tutaj sprawa jest prosta, ma być niska waga przy zachowaniu wytrzymałości.

Czyli będzie użyte aluminium PA6 i PA11.

Konstrukcja spawana, oczywiście wyżarzana. Miejsca połączeń śrubowych odpowiadające za geometrie kołkowane.

Jeśli mowa o spawaniu to :

Spawanie lol: (spełniam obietnicę daną koledze)

Takie są założenie a co będzie czas pokarze.

Na dzisiaj sprawa wygląda tak że podstawa jest na wytaczarce reszta też się robi więc nie jest źle.

Największe obawy mam co do sterowania bo z mechaniką to sobie poradzę.

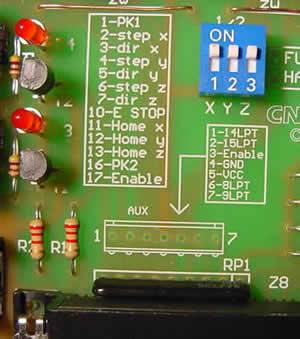

Elektronika poskładana jeszcze w kwietniu, ale nie miałem czasu odpalić i podłączyć silników na próbę. Wczoraj posiedziałem trochę nad tym i

i jestem głupszy niż byłem, czyli wiem że nic nie wiem. Mach3 skonfigurowany wszystkie połączenia prawidłowo a tu: Y nie obraca wcale, X w jedną stronę skacze , ale nie obraca. Oś Z o tu mały sukces kręcił w obu kierunkach , ale przez chwilę. Mam parę pomysłów np. ustawienia silników, może port LPT mam uwalony (stary komputer ale 100% sprawny) ale dziś niedziela, a mnie dobrze zrobi "restart"

i jestem głupszy niż byłem, czyli wiem że nic nie wiem. Mach3 skonfigurowany wszystkie połączenia prawidłowo a tu: Y nie obraca wcale, X w jedną stronę skacze , ale nie obraca. Oś Z o tu mały sukces kręcił w obu kierunkach , ale przez chwilę. Mam parę pomysłów np. ustawienia silników, może port LPT mam uwalony (stary komputer ale 100% sprawny) ale dziś niedziela, a mnie dobrze zrobi "restart"

W nasteępnym poście troche napiszę o elektronice i sterowaniu i pewnie będzie jakiś problem i prośba o pomoc narazie 1 fotka sterowania

narazie 1 fotka sterowania

Pozdr. Adam

Byłem do tej pory tylko czytającym to zacne forum. Przyszedł jednak moment na własna konstrukcję i zmierzenie sie z tematem.

Zakładam ten wątek z myślą o poddaniu sie ocenie oraz pewnie nieraz będę prosił o rady i o pomoc. W zamian chciałbym coś dorzucić od siebie a jeśli pomogę komukolwiek to już będzie warto pomęczyć sie nad zdjęciami i poklepać po klawiszach.

Obiecuje że temat będzie obfitował w zdjęcia i zakończę go dopiero filmem z pierwszego frezowania.

Może na początek wyrażę swoją opinie na temat tego forum. Otóż Panowie chylę czoła przed wszystkimi którzy przedstawiają tu swoje konstrukcje, za odwagę, zaangażowanie i pomysłowość przy często skromnych budżetach. Mój podziw dotyczy i tych bardzo profesjonalnych konstrukcji jak i tych z płyty MDF i prętów gwintowanych, rurek itp.

Mimo wielu przeciwnosci kończę projekt i rysunki frezarko grawerki o polu pracy zbliżonym do A-3 . W założeniach ma służyć do grawerowania tabliczek na wyroby firmy i wykonanie jakiś detali w metalach kolorowych. Tak naprawdę traktuje tę konstrukcje jako poligon doświadczalny przed bardziej poważną maszyną. To odległa przyszłość i brzmi nieskromnie , ale trzeba mieć jakieś cele i marzenia !

Nie wiele zostało do odkrycia w konstrukcjach frezarek tak że i moja nie jest niczym nadzwyczajnym. Najbardziej przypomina i najwięcej zaczerpnąłem z konstrukcji naszego guru czyli „Piotrjub” . Mam nadzieję że nie złamałem tym praw autorskich, ale dla uspokojenia zaręczam że projekt nie jest typowo komercyjny i konkurencja ze mnie żadna

Założenia konstrukcyjne to:

1) minimalizacja kosztów przez wykorzystaniu posiadanych odpadów materiałów poprodukcyjnych

2) wykorzystanie dostępnch maszyno (a sporo tego). Oznacza to że co się da robię sam, czyli obudowy łożysk, sprzęgła typu rotex, nakrętki trapezowe itp.

Tutaj słowo wyjaśnienia "robię sam" tzn. rysuję (papier wszystko przyjmie, jak mówią na produkcji) załatwiam materiał a wykonują znakomici fachowcy

3) Spełnienie zasad BHP przynajmniej tych podstawowych (wyłączniki awaryjne, odpowiednie prowadzenie instalacji , zabezpieczenia itp. )

4) Konstrukcja bez obliczeń bo nie mam sprecyzowanych planów co do zastosowania frezarki stąd ciężko przyjąć siły skrawania itp. Jest mocno na wyrost jak na grawerowanie. To oznacza że zakupione na dzisiaj wrzeciono KRESS 1050W jest przejściowe i służy do testów, ale spokojnie sztywność i waga konstrukcji pozwoli na założenie np. elektrowrzeciona ELTE o ile zajdzie taka potrzeba

5) Elementy konstrukcji rozrysowane, przemyślane i dopiero do roboty

6) Na ile pozwoli budżet profesjonalne dodatki do, których zaliczam np.: prowadniki przewodów i inne drobiazgi tworzące estetykę całości.

Co do zakładanych parametrów to przyjąłem pole pracy w osi Y ~ 450 w osi X~240 i dla Z~180

Podane wartości są w przybliżeniu gdyż np. w osi Y zamontowane będą osłony gumowe śruby pociągowej a do czasu ich montażu nie wiem na ile uda się je ścisnąć. Natomiast oś Z jest dopiero w trakcie rysowania.

Prowadnice liniowe fi 20 na podporach a co za tym idzie łożyska LM20OP.

Śruby napędowe TR18x4 i do nich para nakrętek z czego jedna na stałe a druga kasująca luz: mam nadzieję że spełni to swoją rolę.

Śruby łożyskowane od strony silnika łożysko 3201 a drugi koniec podparty za pomocą łożyska 4901 umożliwiającego swobodny ruch w osi śruby.

Jak już pisałem wrzeciono to KRESS 1050W.

Teraz coś o konstrukcji.

Punkt 1 założeń mówi o kosztach więc materiały po prostu co było i tak: podstawa czyli oś Y to profil 80x80x4.

Brama czyli oś X to profil 140x80x4, przy czym sama belka jest spawana z dwóch takich profili pomiędzy którymi idą żeberka co jak myślę mocno ją usztywni.

Z uwagi na małą grubość ścianki profilu miejsca mocowania prowadnic są wzmocnione pasami blachy o grubości min. 12mm co pozwoli na zachowanie naddatków na obróbkę

Oś Z: tutaj sprawa jest prosta, ma być niska waga przy zachowaniu wytrzymałości.

Czyli będzie użyte aluminium PA6 i PA11.

Konstrukcja spawana, oczywiście wyżarzana. Miejsca połączeń śrubowych odpowiadające za geometrie kołkowane.

Jeśli mowa o spawaniu to :

Spawanie lol: (spełniam obietnicę daną koledze)

Takie są założenie a co będzie czas pokarze.

Na dzisiaj sprawa wygląda tak że podstawa jest na wytaczarce reszta też się robi więc nie jest źle.

Największe obawy mam co do sterowania bo z mechaniką to sobie poradzę.

Elektronika poskładana jeszcze w kwietniu, ale nie miałem czasu odpalić i podłączyć silników na próbę. Wczoraj posiedziałem trochę nad tym i

W nasteępnym poście troche napiszę o elektronice i sterowaniu i pewnie będzie jakiś problem i prośba o pomoc

Pozdr. Adam