Frezarka alu/stal A4x100mm

: 24 kwie 2009, 17:35

Pierwsza była taka: https://www.cnc.info.pl/topics58/frezar ... t10425.htm

Początkowo myślałem żeby na niej robić elementy do kolejnej, ale to utopia. Dokładność żadna.

Zatem wziąłem się do maszyn tradycyjnych i oto początek kolejnej frezarki.

Założenia:

obszar roboczy - około A4 i 100 mm na wysokość.

napędy i elektronika z poprzedniej czyli silniki 0.9 Nm, sterowniki SSK-B05, płyta SSK-MB2,

łożyskowanie - wałki + łożyska zamknięte: oś X - 20 mm, 500 mm dług, oś Y 16 mm, 350 mm dług, oś Z - 12 mm, 250 mm dług.

Konstrukcja - osie Z i Y z alu, mocowania osi X z alu, rama - profile zamknięte stal (50x50 i 50x100).

Wrzecionio - Kres 800W.

Docelowe zastosowania: grawerka, panele do obudów (otwory, napisy), wycinanie w sklejce do 5mm, balsie, itp, może jakieś drobiazgi z alu, POM, owiercania płytek PCB,...

Wstępnie zakładana dokładność maszynki: 0.05 do 0.1 mm (do planowanych zastosowań lepszej nie trzeba).

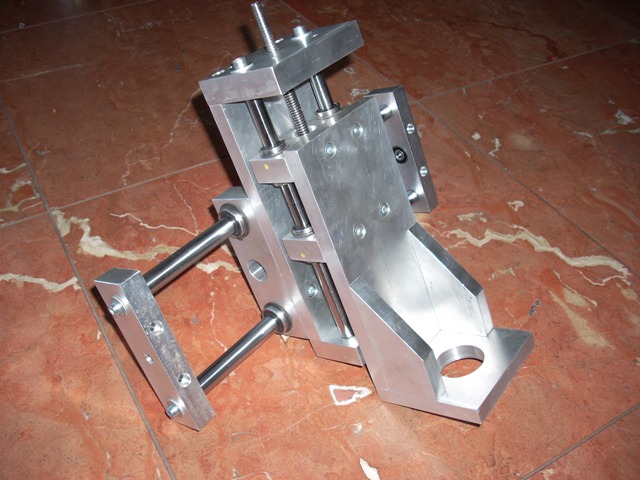

Na początek już pocięte elementy z PA6 grubości: 15, 20, 25mm dla osi Z i Y, obfrezowane żeby złapać kąty proste i równoległość powierzchni. Pierwsze wiercenia na koordynatce - płyta osi Z z elementami na oprawy łożysk i nakrętki napędowej.

W poniedziałek - ciąg dalszy.

Co do ramy - na razie nie mam konkretnego pomysłu. Wpierw chcę zrobić osie, a póżniej do nich dokonstruować ramę. Kilka pewników to: technologia spawana, całość jednoczęściowa, brama stała, profile zamknięte, ... - słowem klasyka.

Dla zainteresowanych cenami - komplet (prawie komplet - bo brak jeszcze 2 trójkątów do wzmocnienia płyty mocowania wrzeciona) formatek alu dla osi Z i Y - 106 zł. Co do ceny obróbki - brak danych bo całość robiona własnoręcznie w ramach wolnego czasu.

w ramach wolnego czasu.

Wszelkie uwagi i pomysły mile widziane

[ Dodano: 2009-04-28, 15:24 ]

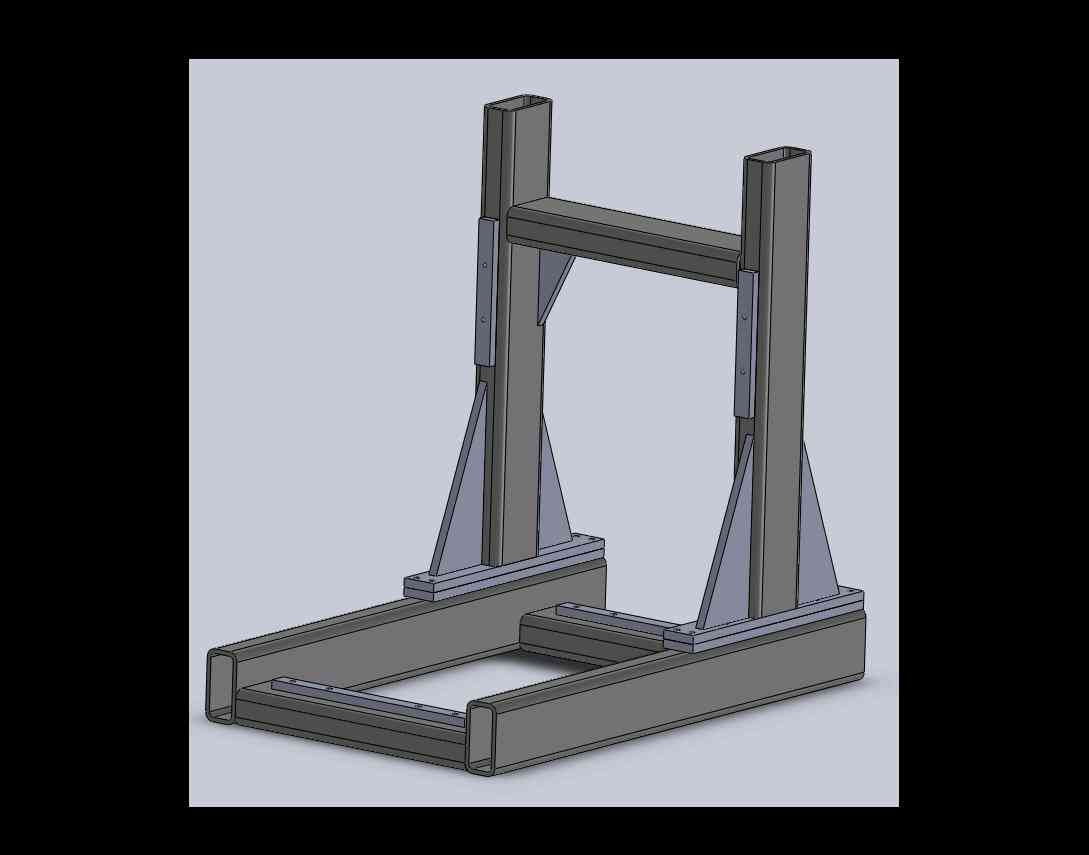

Trochę się pobawiłem w Solidzie i to wygląd osi Z i Y.

Przy okazji powstały rysunki wykonawcze do elementów.

Początkowo myślałem żeby na niej robić elementy do kolejnej, ale to utopia. Dokładność żadna.

Zatem wziąłem się do maszyn tradycyjnych i oto początek kolejnej frezarki.

Założenia:

obszar roboczy - około A4 i 100 mm na wysokość.

napędy i elektronika z poprzedniej czyli silniki 0.9 Nm, sterowniki SSK-B05, płyta SSK-MB2,

łożyskowanie - wałki + łożyska zamknięte: oś X - 20 mm, 500 mm dług, oś Y 16 mm, 350 mm dług, oś Z - 12 mm, 250 mm dług.

Konstrukcja - osie Z i Y z alu, mocowania osi X z alu, rama - profile zamknięte stal (50x50 i 50x100).

Wrzecionio - Kres 800W.

Docelowe zastosowania: grawerka, panele do obudów (otwory, napisy), wycinanie w sklejce do 5mm, balsie, itp, może jakieś drobiazgi z alu, POM, owiercania płytek PCB,...

Wstępnie zakładana dokładność maszynki: 0.05 do 0.1 mm (do planowanych zastosowań lepszej nie trzeba).

Na początek już pocięte elementy z PA6 grubości: 15, 20, 25mm dla osi Z i Y, obfrezowane żeby złapać kąty proste i równoległość powierzchni. Pierwsze wiercenia na koordynatce - płyta osi Z z elementami na oprawy łożysk i nakrętki napędowej.

W poniedziałek - ciąg dalszy.

Co do ramy - na razie nie mam konkretnego pomysłu. Wpierw chcę zrobić osie, a póżniej do nich dokonstruować ramę. Kilka pewników to: technologia spawana, całość jednoczęściowa, brama stała, profile zamknięte, ... - słowem klasyka.

Dla zainteresowanych cenami - komplet (prawie komplet - bo brak jeszcze 2 trójkątów do wzmocnienia płyty mocowania wrzeciona) formatek alu dla osi Z i Y - 106 zł. Co do ceny obróbki - brak danych bo całość robiona własnoręcznie

Wszelkie uwagi i pomysły mile widziane

[ Dodano: 2009-04-28, 15:24 ]

Trochę się pobawiłem w Solidzie i to wygląd osi Z i Y.

Przy okazji powstały rysunki wykonawcze do elementów.